三元乳化体系中“核−壳”结构苯丙乳液的制备及其性能研究

2016-06-24刘小华杨春明蒋敏尹成杰邓翠芬湖南师范大学化学化工学院湖南长沙410081

刘小华,杨春明,蒋敏,尹成杰,邓翠芬(湖南师范大学 化学化工学院,湖南 长沙,410081)

三元乳化体系中“核−壳”结构苯丙乳液的制备及其性能研究

刘小华,杨春明,蒋敏,尹成杰,邓翠芬

(湖南师范大学 化学化工学院,湖南 长沙,410081)

摘要:在阴离子活性剂十二烷基硫酸钠(SDS)、两性活性剂十二烷基二甲基甜菜碱(BS-12)与自制改性炔二醇活性剂(R-DDTM)组成的三元复配乳化体系中,采用半连续种子乳液聚合法制备苯丙乳液。通过正交试验考察核−壳单体质量比、壳的玻璃化转变温度及成壳聚合反应温度对核−壳结构苯丙乳液性能的影响。借助透射电镜(TEM)、红外光谱(FT-IR)、激光粒度分析(DLS)及差示扫描量热(DSC)等手段对核−壳结构苯丙乳液的形貌、结构和性能进行表征。研究结果表明:采用三元乳化剂体系制备的苯丙乳胶粒子呈球形核−壳结构,粒径为100 nm左右,且乳胶粒子单分散性良好;当核−壳单体质量比为1:1,成壳聚合反应温度为80 ℃时制备的硬核软壳型苯丙乳液具有良好的成膜性和较强的稳定性,其乳胶胶膜耐水性良好,吸水率较低,光泽度及透明性高。

关键词:三元乳化体系;核−壳结构;苯丙乳液;半连续种子乳液聚合

工业涂料一般分为溶剂型涂料和水性涂料。溶剂型涂料由于在干燥过程中有机溶剂挥发而造成环境污染,因此,水性涂料的研究和应用引起理论界和工业界的广泛关注[1−2]。水性涂料主要是以水为溶剂,无毒无味,挥发性有机物VOC(volatile organicCompounds),其中苯丙乳液是应用最为广泛的水性涂料之一。苯丙乳液具有粒径小、漆膜坚韧、黏结性和耐水性良好、机械稳定性强、涂膜透明度高、光泽度高等优异性能,且价格低廉,符合环保要求,目前被大量应用于水性上光油、 建筑涂料、 金属表面乳胶涂料、 胶黏剂等[3−4],但水性乳液存在干燥速度慢、成膜性欠佳、易泡性等缺点。添加成膜助剂可以有效地改善乳液的成膜性,但成膜助剂本身就是水性乳液 VOC 的主要来源,因此,在成膜过程中少加或者不添加助剂是水性乳液发展的趋势之一[5−6]。为了提高乳液的性能,人们提出了“粒子设计”的概念,即在聚合物组成不变的前提下,利用乳胶粒形态热力学及乳胶粒形态动力学等基本原理,制备具有某种特定结构的乳胶粒,以提高乳液的性能[7]。目前,国内外很多研究者在利用粒子设计的概念进行乳液聚合的研究和开发,如乳胶粒子核−壳结构形态[8−9]的控制﹑功能基团在乳胶粒子内部及表面的分布[10−11]﹑乳胶粒子的粒径及其粒度分布[12]﹑乳胶粒结构形态学[13]等。目前,人们对核−壳结构苯丙乳液的研究取得长足发展,该乳液还存在乳胶粒尺寸较大、粒径分布较广等缺点[14−15]。乳化剂在乳液聚合中起着至关重要的作用,乳化剂影响着聚合过程的稳定性、聚合反应速率、乳胶粒的粒径及分布、单体的转化率等[16−17]。目前,在乳液聚合中使用的乳化剂主要是阴离子乳化剂与非离子乳化剂,利用阴离子乳化剂的电荷作用和非离子乳化剂的空间位阻作用来稳定乳胶粒子,例如SDS和OP-10。但烷基酚类乳化剂很难降解,对环境造成危害,因此,研究开发新型环保乳化剂[18]及利用乳化剂之间的协同作用[19]将成为水性乳液乳化剂发展的新方向。BS-12 为甜菜碱两性离子乳化剂,对皮肤刺激性低,生物降解性好,具有优良的去污杀菌、柔软性、抗静电性、耐硬水性和防锈性,且与其他活性剂配伍性良好。该型乳化剂在酸性体系中表现阳离子性,在碱性体系中表现为阴离子性。本实验的聚合反应主要在酸性体系中,因此,BS-12 体现为阳离子性。炔二醇类非离子表面活性剂DDTM具有较低的动态表面张力、良好的润湿性和优异的消泡性,但该型表面活性剂在水中溶解度极低,在水性体系中的应用受到一定限制,为此,本文作者通过部分接枝改性炔二醇非离子表面活性剂(R-DDTM)以改善其水溶性,将其引入具有特定结构的水性苯丙乳液中聚合。以 SDS,BS-12 和自制 R-DDTM 为三元复合乳化剂,利用多元乳化剂分子之间的协同作用原理稳定胶束及制备乳胶粒子。其中R-DDTM中改性的部分为带有双键的反应性阴离子乳化剂,可以聚合到乳胶粒上,使乳液的性能得到进一步改善,而未改性的部分具有独特的双子结构,一方面可以作为乳液的润湿剂,另一方面还可作为消泡剂以解决聚合过程中泡沫过多的问题,同时也期望减少或免除在后期复配中消泡剂及流平剂等助剂的使用,进一步提高苯丙乳液的综合使用性能。

1 实验

1.1试剂与仪器

试剂为:十二烷基硫酸钠(SDS)(CP,西陇化工股份有限公司);十二烷基二甲基甜菜碱(BS-12)(质量分数为30%,广州潮瑾圻化工有限公司);自制改性炔二醇表面活性剂(R-DDTM);过硫酸铵(APS)(AR,天津市恒兴化学试剂制造有限公司);丙烯酸正丁酯(BA)(AR,天津市大茂化学试剂厂);甲基丙烯酸甲酯(MMA)(AR,天津市大茂化学试剂厂);苯乙烯(St)(AR,天津市大茂化学试剂厂);丙烯酸(AA)(AR,天津市大茂化学试剂厂);丙烯酰胺(AM)(AR,上海山浦化工有限公司)。

仪器为:集热式恒温加热磁力搅拌器(DF−101S,巩义市予华仪器责任有限公司);数字显示搅拌机(DSX−120,杭州仪表电机有限公司)。

1.2实验方法

1.2.1单体预乳化

在100 mL的烧杯中加入SDS,R-DDTM,BS-12和去离子水,搅拌溶解,得到乳化剂水溶液。分别称取核共聚单体和壳共聚单体于150 mL 烧杯中,加入乳化剂水溶液进行预乳化,得到乳白色的单体预乳液。

1.2.2半连续种子乳液法制备核−壳结构苯丙乳液

在装有搅拌、回流冷凝管、温度计及氮气通入管的 250 mL 四口瓶中,加入去离子水、剩余乳化剂水溶液、NaHCO3和 APS,开启搅拌,搅拌速度为 300 r/min,升温至75 ℃,待溶液泛蓝光后保温20 min,开始滴加剩余核预乳化单体,于1~2 h 滴完,保温30 min 后滴加壳预乳化单体,中间定时补加引发剂水溶液。再保温1.5 h,降温至40℃,加入质量分数为25%的氨水中和至pH为8~9,再用0.150 mm筛过滤,收集凝胶,洗净,烘干,称质量。

图1所示为核−壳结构苯丙乳液制备流程。与常规乳液制备方法不同的是将核单体和壳单体分别滴加,而常规乳液制备时是将所有单体混合后滴加反应3 h。

1.3表征与性能测试

通过傅里叶变换红外光谱仪(510P Nicolet)表征苯丙乳液的结构;采用激光粒度分析仪(Nano−ZS90)分析乳液的粒径及粒径分布;乳液的形貌结构由透射电子显微镜(JEOL−1230)观察,测试之前用蒸馏水将样品稀释,用质量分数为 2%的磷钨酸染色;采用德国Netzsch(DSC204F1)差示扫描量热仪对乳胶膜的玻璃化转变温度进行测试,测试范围为−30~80℃,升温速率为10℃/min;采用光泽度仪(ETB−0686)测试乳胶膜在 60°的光泽度;使用旋转式黏度计(NDJ−79)测试乳液的黏度;根据GB/T11175—2002合成树脂乳液测试方法,测定乳液的固含量、稀释稳定性、冻融稳定性和机械稳定性,采用 GB/T 20623—2006 和 GB/T1733—93分别测试乳液的Ca 2+稳定性、 乳胶膜的耐水性和吸水率。

图1 核−壳结构苯丙乳液制备流程图Fig.1 FlowChart ofCore−shell styrene-acrylic emulsion

图2不同乳化体系中苯丙乳液的粒径及其粒径分布Fig.2Particle size distributions of latex prepared in different emulsions

2 结果与讨论

2.1不同乳化剂体系制备的苯丙乳液性能对比

2.1.1不同乳化剂体系得到的苯丙乳液粒径及粒径分布

借助DLS方法分别测定一元乳化体系SDS、 二元乳化体系 SDS/BS-12 及三元乳化体系 SDS/BS-12/R-DDTM中制备的苯丙乳液的粒径及其粒径分布,见图2。制备条件为:共聚单体BA,St,MMA,AA和AM的质量分别为25.0,20.0,15.0,1.2和1.2 g,乳化剂的用量为单体质量的 5%,聚合反应温度为80~83℃,滴加反应时间为3 h,再保温反应1.5 h。

分析图2可知:一元乳化体系中制备的乳液粒径平均为69 nm,分散性指标IPD为0.143;二元乳化体系得到的乳液粒径为113 nm,IPD为0.183;三元乳化体系得到的乳液粒径为136 nm,IPD为0.084。可见在三元乳化体系得到的乳液粒子虽然尺寸变大,但其胶粒的单分散性能最好。

乳液中乳胶粒子的粒径及粒径分布与乳化剂种类及用量、种子单体的用量、引发剂、聚合温度等因素有关。本实验中除了乳化剂体系不同外,其他实验条件均相同,因此,影响乳液的粒径及其分布主要是乳化剂的种类。本实验利用阴离子乳化剂、两性离子表面乳化剂(聚合过程中实际表现为阳离子)和改性非离子乳化剂复配的三元体系、聚合过程中乳化剂分子之间存在较强相互作用,从而稳定乳胶粒子。在聚合过程中没有新的种子乳液生成,因此,得到的乳液分散性能良好。

2.1.2不同乳化剂体系对苯丙乳液及其性能的影响

表1所示为一元、二元和三元乳化剂体系中制备的苯丙乳液及其性能测试结果。

表1 在不同乳化剂体系中制备的苯丙乳液及其性能测试结果Table1 Results of styrene-acrylic emulsion performance test in different emulsion system

由表1可见:在一元乳化剂体系中得到的乳液呈半透明态,黏度为300 mPa∙s,由于流动性差,因此,成膜后的光泽度较低,光泽度为 66.1;在二元乳化剂体系中得到的乳液呈乳白泛蓝光,黏度为51mPa∙s,成膜的光泽度为 73.8;而在三元乳化剂体系得到的乳液乳白泛蓝光,黏度为29 mPa∙s,成膜后的光泽度达到77.2。一元乳化剂体系得到的乳液Ca 2+稳定性和离心稳定性均较弱,而二元和三元乳化剂体系中制备的乳液稳定性较强。

对于一元乳化剂体系制备的乳液,稳定乳胶粒子主要靠阴离子表面活性剂的电荷作用,因此,乳胶粒子之间的排斥作用大,导致乳液的黏度偏大,且单独由阴离子表面活性剂制备的乳液耐硬水性差,稳定性不好,容易破乳沉淀。对于二元乳化剂体系制备的乳液,由于体系中BS-12体现阳离子性质,与阴离子的SDS存在电荷间相互吸引,因此,制备的乳液稳定性较好,且由于正负电荷吸引降低了乳液的电荷,因此乳胶粒子之间的排斥作用下降,黏度也随之下降。对于三元乳化剂制备的乳液既有二元乳化剂体系的电荷相互作用,又有R-DDTM独特的空间位阻作用,因此,稳定性更强,黏度最低。故后续实验选择三元乳化剂体系制备苯丙乳液。

2.2正交试验法优化制备核−壳结构苯丙乳液

采用正交试验法优化制备核−壳结构苯丙乳液。优化的条件分别为核−壳共聚单体质量比 mcore/mshell、壳共聚单体玻璃化转变温度 tg,shell及成壳聚合反应温度tshell。根据FOX方程,本实验设计的常规共聚苯丙乳液玻璃化转变温度为 20 ℃,所用单体 BA,St,MMA,AA 和 AM 的质量分别为 25.0,20.0,15.0,1.2和1.2 g,乳化剂用量为单体质量的5%,引发剂用量为单体质量的 0.5%,缓冲剂用量为单体质量的0.3%,成核阶段反应温度为75℃。制备核−壳结构苯丙乳液正交试验因素设置水平如下:A.mcore/mshell分别为1:2,1:1和2:1;B.tg,shell分别为55,19和−11℃;C.成壳聚合温度tshell分别为75,80和85℃。

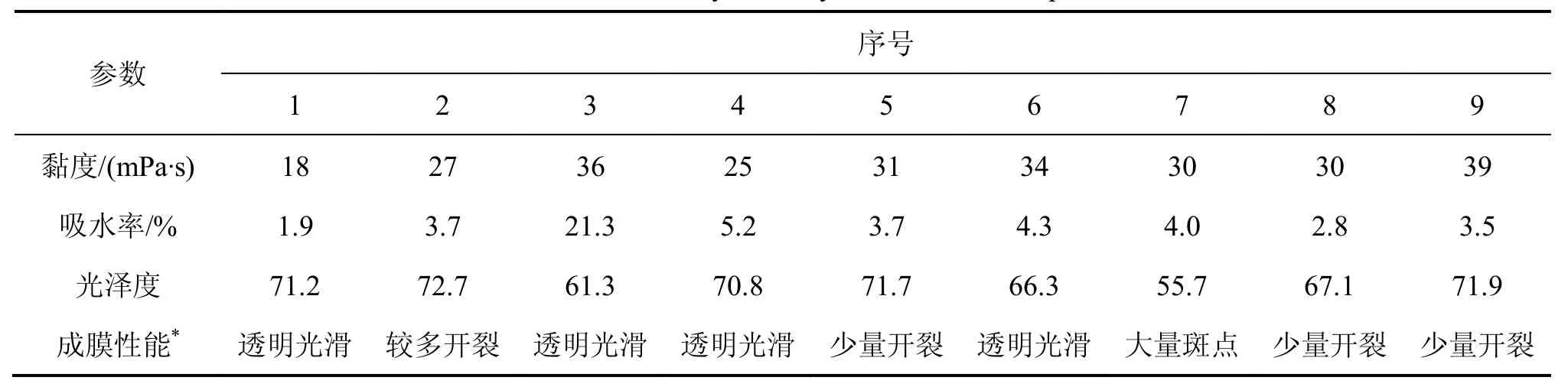

表2 所示为通过正交试验制备的苯丙乳液性能及其膜性能测试结果。

表2苯丙乳液性能及其膜性能测试结果Table1 Results ofCore−shell styrene-acrylic emulsion films performance test

由正交试验结果分析得到:以乳液低黏度为首要分析因子,最佳因素水平为 A1B1C1,即当核−壳单体质量比为1:2,成壳聚合反应温度为75℃时制备的软核−硬壳型苯丙乳液黏度最低;以乳液高光泽度为首要分析因子,最佳因素水平为 A2B2C2,即当核−壳单体质量比为1:1,成壳聚合反应温度为80℃时制备的均聚苯丙乳液光泽度最高;以乳液最佳室温成膜性为首要分析因子,最佳因素水平为 A2B3C1,即当核−壳单体质量比为1:1,成壳聚合反应温度为75 ℃时制备的硬核−软壳型苯丙乳液室温成膜性最好。经综合考虑,当核壳单体质量比为1:1,成壳聚合反应温度为80 ℃时,制备的硬核−软壳型苯丙乳液的综合性能最佳。

2.3优化条件下核−壳结构苯丙乳液及其性能分析

2.3.1核−壳结构苯丙乳液红外光谱分析

图3所示为优化条件下核−壳结构苯丙乳液的红外光谱图,其中3 300Cm−1处的峰对应N—H的伸缩振动,3 030Cm−1处的峰对应苯环上的C—H 伸缩振动,2 953Cm−1和2 866Cm−1处的峰分别对应甲基(亚甲基)的对称及不对称振动吸收峰,1727Cm−1处的峰归属于酯C=O的伸缩振动,1663Cm−1处的峰对应酰胺的C=O伸缩振动,1445Cm−1处的峰为甲基(亚甲基)变性振动吸收峰,1164Cm−1处的峰对应C—O伸缩振动。红外谱图表明合成了丙烯酰胺改性的核壳苯丙乳液。

图3 核−壳结构苯丙乳液的红外光谱图Fig.3 FT-IR spectrum ofCore−shell styrene-acrylic emulsion films

2.3.2核−壳结构苯丙乳液粒径及粒径分布

图4所示为借助 DLS 方法测定的核−壳结构苯丙乳液与常规结构苯丙乳液的粒径及粒径分布。从图4(a)可以得到核壳苯丙乳液的平均粒径为157 nm,多分散指数IPD低于0.1;核−壳结构苯丙乳液(图4(a))与常规结构苯丙乳液(图4(b))的动态光散射(DLS)图相似,且这2条曲线峰型狭窄,表明合成的乳液均呈单分散性,。从 TEM 图中得出乳胶粒的平均粒径为100 nm左右,这是因为DLS方法测得的是乳胶粒子的水合半径,因此,比实际的胶粒粒径要大。此外,乳胶粒子的单分散性也可以从TEM图中得到印证。

图4核−壳结构苯丙乳液与常规结构苯丙乳液的粒径及粒径分布Fig.4Particle size distributions ofCore−shell latex and homogeneous latex

2.3.3核−壳结构苯丙乳液胶粒子形貌分析

图5所示为核−壳结构苯丙乳胶粒子及常规乳液聚合胶粒的TEM图。从图5(a)可见:制备的苯丙乳胶粒子基本呈现为球形乳,其平均粒径约为100 nm,核壳结构明显,且粒径分布窄,其分布范围为 85~128 nm。从图 5(b)可以清晰地看到核−壳结构苯丙乳液的核与壳,图中每个球形结构中,内部颜色较浅的部分对应核−壳结构中的核,外部颜色较深的部分对应核−壳结构中的壳,核部分的平均直径约为 76 nm,粒子平均直径为100 nm 左右,即壳的平均厚度为12 nm左右。而常规乳液乳胶粒子(图5(c))表面光滑无毛刺,其粒径为95~115 nm。

2.3.4核−壳结构苯丙乳液胶膜DSC分析

图6所示为核壳苯丙乳胶粒子的DSC分析图。其中曲线1为核−壳乳胶粒子的 DSC 曲线,从其中得到2个玻璃化转变温度tg,分别为−4℃(设计tg为−11℃)和55 ℃(设计tg为49℃),分别对应着核−壳乳胶粒子的壳和核;曲线 2为在同一配方下制备的常规乳胶粒子的DSC曲线,可以发现常规乳胶粒子只存在1个玻璃化转变温度,其tg为26 ℃(设计tg为20 ℃)。说明核壳结构乳液与常规结构乳液在热性能上存在较大的差异,这是其乳胶粒子的微观结构不同所致。

图5 核−壳结构苯丙乳胶粒子及常规乳液聚合胶粒的TEM图像Fig.5 TEM micrographs ofCore−shell latex particles andConventional emulsion particles

图6 核壳苯丙乳胶粒子及常规乳胶粒子的DSC曲线Fig.6 DSCCurves ofCore−shell latex particles and homogeneous latex particles

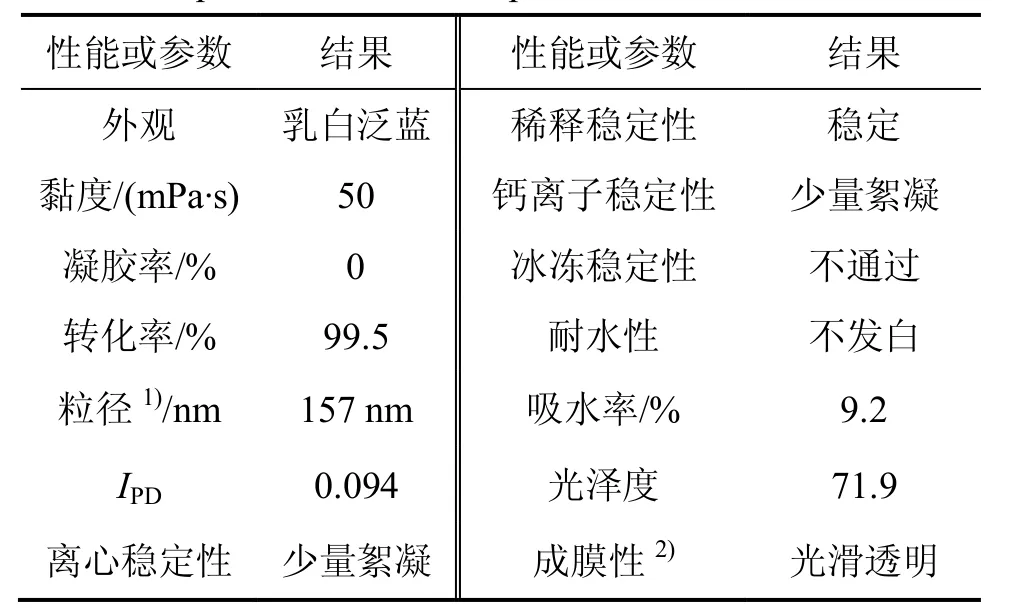

2.3.5核−壳结构苯丙乳液性能检测

由正交试验结果得到当核壳单体质量比为1:1,成壳聚合反应温度为80℃,得到的硬核−软壳型苯丙乳液性能较好。表 3所示为优化条件下制备的苯丙乳液性能检测结果。从表3可见:在该条件下制备的核−壳结构苯丙乳液乳白泛蓝光,黏度为50 mPa∙s,固含量为 41.0%,单体转化率达 99.5%;制备的乳液单分散性良好,稳定性强,室温成膜性好;得到的乳胶膜吸水率低,耐水性好,在纸张上成膜后光泽度高。可见其主要指标都比较优异,但尚存在冻融稳定性不足等缺点。

表3 优化条件下核−壳结构苯丙乳液性能测试结果Table1 Results ofCore−shell styrene-acrylic emulsion performance under optimizedConditions

3 结论

1)当核−壳单体质量比为1:1,成壳聚合反应温度为80 ℃时,制备的硬核软壳型苯丙乳液性能最佳。

2)合成的核−壳结构苯丙乳液乳胶粒子的平均粒径约为100 nm,乳胶粒子单分散性优良;合成的核壳结构苯丙乳液具有2个玻璃化转变温度。

3)核−壳结构苯丙乳液具有良好的成膜性和优异的稳定性;乳胶胶膜耐水性良好,吸水率较低,光泽度和透明性高。

参考文献:

[1]HASANZADEH I,MAHDAVIAN A R,SALEHIMOBARAKEH H,et al.Particle size and shellComposition as effective parameters on MFFT for acrylicCore–shell particles prepared via seeded emulsion polymerization[J].Progress in OrganicCoatings,2014,77(11):1874−1882.

[2]AKBARINEZHAD E,EBRAHIMI M,KASSIRIHA S M,et al.Synthesis and evaluation of water-reducible acrylic-alkyd resins with high hydrolytic stability[J].Prog OrgCoatings,2009,65(2): 217−221.

[3]龚雁,杨宏波,倪中斌,等.核壳型苯丙乳液的制备[J].应用化工,2009,38(10):1449−1452.

GONG Yan,YANG Hongbo,NI Zhongbin,et al.Preparation of styrene-acrylic emulsion withCore−shell structure[J].AppliedChemical Industry,2009,38(10):1449−1452.

[4]CHAI Shuling,JIN Martinming,TAN Huimin.Comparative study betweenCore−shell and interpenetrating network structure polyurethane/polyacrylateComposite emulsions[J].European Polymer Journal,2008,44(10): 3306−3313.

[5]WU Zhanmin,ZHAI Wenzhong,HE Yufeng,et al.SilicylacrylateCopolymerCore−shell emulsion for humidityCoatings[J].Progress in OrganicCoatings,2014,77(11):1841−1847.

[6]李韶茂,瞿金清,陈焕钦.高固体含量水性聚氨酯丙烯酸酯复合乳液的合成与性能[J].中南大学学报(自然科学版),2010,41(1): 90−96.

LI Shaomao,QU Jinqing,CHEN Huanqin.Synthesis and properties of high solidContents polyurethane-acrylate hybrid emulsions[J].Journal ofCentral South University(Science and Technology),2010,41(1): 90−96.

[7]MA Jianzhong,LIU Yihong,BAO Yan,et al.Research advances in polymer emulsion based on “core−shell” structure particle design[J].Advances inColloid and Interface Science,2013(197/198):118–131.

[8]穆元春,李晓晨,邱藤,等.硅丙型核壳结构乳胶粒子的制备及成膜过程[J].高等学校化学学报,2011,32(12): 2923−2928.

MU Yuanchun,LI Xiaocheng,QIU Teng,et al.Preparation of theCore−shell silicone-acrylic latex and its film formation mechanism[J].Chemical Journal ofChinese Universities,2011,32(12): 2923−2928.

[9]PAVLYUCHENKO V N,PRIMACHENKO O N,SOROCHINSKAYA O V,et al.New possibilities forControlling the morphology ofCore−shell latex particles during emulsion polymerization[J].Russian Journal of AppliedChemistry,2005,78(12):1987−1992.

[10]SANTOS A M D,MCKENNA T F,GUILLOT J.EmulsionCopolymerization of styrene and n-butyl acrylate in presence of acrylic and methacrylic acids: effect of pH on kinetics andCarboxyl group distribution[J].Journal of Applied Polymer Science,1997,65(12): 2343−2355.

[11]和玲,徐岩,朱江安,等.含氟/硅丙烯酸酯核壳型乳液的合成及性能[J].高等学校化学学报,2008,29(1):187−192.

HE Ling,XU Yan,ZHU Jiangan,et al.Synthesis and properties ofCore−shell fluorosilicone-containing acrylate latexes[J].Chemical Journal ofChinese Universities,2008,29(1):187−192.

[12]MU Yuanchun,QIU Teng,LI Xiaoyu,et al.Monodisperse and multilayerCore–shell latex via surfaceCross-linking emulsion polymerization[J].Materials Letters,2009,63(18):1614−1617.

[13]DUAN Min,QIU Teng,HUANGChen,et al.Synthesis of poly(acrylate-styrene)poly(acrylate-styrene)Core/shell latex and TOPEM-DSCCharacterization[J].Progress in OrganicCoatings,2013,76(1): 216−223.

[14]LIN Kingfu,SHIEH Yowder.Core-shell particles designed for toughening the epoxy resins.Ⅱ:Core-shell-particle-toughened epoxy resins[J].Journal of Applied Polymer Science,1998,70(12): 2313−2322.

[15]JÖNSSON J E,KARLSSON O J,HASSANDER H,et al.Semi-continuous emulsion polymerization of styrene in the presence of poly(methyl methacrylate)seed particles: polymerizationConditions givingCore–shell particles[J].European Polymer Journal,2007,43(4):1322−1332.

[16]ZARAGOZA-CONTRERAS E A,STOCKTON-LEAL M,HERNÁNDEZ-ESCOBARC A,et al.Synthesis ofCore–shellComposites using an inverse surfmer[J].Journal ofColloid and Interface Science,2012,377(1): 231−236.

[17]MATTEI M,KONTOGEORGIS G M,GANI R.AComprehensive framework for surfactant selection and design for emulsion basedChemical product design[J].Fluid Phase Equilibria,2014,362(S): 288−299.

[18]FERNANDEZ A M,HELD U,WILLING A,et al.New green surfactants for emulsion polymerization[J].Progress in OrganicCoatings,2005,53(4): 246−255.

[19]PETZOLD G P,DUTSCHK V,MENDE M,et al.Interaction ofCationic surfactant and anionic polyelectrolytes in mixed aqueous solutions[J].Colloids and Surfaces A: Physicochemical and Engineering Aspects,2008,319(2): 43−50.

(编辑 陈灿华)

Synthesis and properties ofCore−shell structure styrene-acrylic emulsion prepared under ternary emulsifier system

LIU Xiaohua,YANGChunming,JIANG Min,YINChengjie,DENGCuifen

(College ofChemistry andChemical Engineering,Hunan Normal University,Changsha 410081,China)

Abstract:Styrene-acrylic emulsion with aCore−shell structure was synthesized via semi-continuous seed emulsion polymerization under a ternary emulsifier system of anionic surfactant sodium dodecyl sulfate(SDS),zwitterionic surfactant dodecyl dimethyl betaine(BS-12)and self-made modified surfynol surfactant(R-DDTM).The effect of the mass ratio ofCore to shell,the designed shell glass transition temperature and the shell reaction temperature on the performance of resulting emulsion was investigated by orthogonal experiments.The micrographs,structure and performance ofCore−shell styrene-acrylic emulsion wereCharacterized by TEM,FT-IR,DLS and DSC techniques.The results show that the styrene-acrylic emulsion prepared in the ternary emulsifier system has an obviousCore−shell sphere structure with mean latex particle size of100 nm and good monodispersity.The styrene-acrylic emulsion with a hardCore−soft shell structure has good film-forming properties and excellent stability when it is prepared under mass ratio ofCore to shell1:1,and shell-forming reaction temperature of 80℃.The formed film ofCore−shell styrene-acrylic emulsion exhibits strong water resistance,low water absorption,high gloss and good transparency.

Key words:ternary emulsifier system;Core−shell structure; styrene-acrylic emulsion; semi-continuous seed emulsion polymerization

中图分类号:TQ630

文献标志码:A

文章编号:1672−7207(2016)01−0041−07

DOI:10.11817/j.issn.1672-7207.2016.01.007

收稿日期:2015−06−10;修回日期:2015−08−08

基金项目(Foundation item):湖南省科技计划重点项目(2011GK2014);湖南省自然科学基金资助项目(06JJ4007)(Project(2011GK2014)supported by Key Project of Science and Technology of Hunan Province; Project(06JJ4007)supported by the Natural Science Foundation of Hunan Province)

通信作者:杨春明,博士,教授,从事功能高分子材料的制备及其应用研究;E-mail:Chunmingyang@163.com