前翼子板封板铝合金级进模技术开发应用

2016-06-23郑雄东风武汉实业有限公司

文/郑雄·东风(武汉)实业有限公司

前翼子板封板铝合金级进模技术开发应用

文/郑雄·东风(武汉)实业有限公司

郑雄,助理工程师,主要从事汽车零部件及模具开发,完成神龙公司P84、C84、P87车型部分零件开发,获得东风(武汉)实业公司科技与创新成果二等奖。

铝板与普通钢板相比,具有明显的优点:密度低、质量轻、可回收性强,使用其制造的汽车零部件可降低整车重量,起到节能减排的效果。但是同时由于铝板的特性,使用铝板做为材料进行零部件生产时也会产生很多问题,根据零件开发进度,可将问题分为如下几个方面:原材料运输存储、冲压工艺设计、模具设计制造、质量返修等。

级进模技术作为目前主要的冲压模具技术具有明显的优点,较之普通的单工序铸造模具,级进模不仅生产速度快,而且在节省设备资源和人力资源上具有明显的优势。同时,级进模开发周期短,使用寿命长,无需考虑半成品冲压件的存储,节省运输和存储的成本。但是,级进模与普通铸造模具相比对制造精度要求更高,结构更加复杂,维修也没有单工序铸造模具方便。

随着人们生活水平的提高,对汽车的需求和要求日益增加,铝合金级进模制造技术在提升生产效率,降低制造成本和降低整车重量上有着明显的优势,迎合了汽车零部件制造市场的发展。

存在的问题

⑴铝板为易划伤材质,在生产过程中易产生碎屑,级进模生产速度快,碎屑排除不及时容易划伤产品。

⑵铝板切边冲孔时,较之钢板更容易产生毛刺。

⑶铝板时效期为六个月,时效期过后铝板强度上升,包边性能下降,容易开裂。

⑷铝板在储存及运输过程中容易发霉,主要表现为材料表面出现麻点,对运输和存储提出更高的要求。

⑸铝板成形性较钢板差,对模具要求更高。

⑹铝板较普通钢板更软,质量返修时对操作人员的要求更高。

产品开发

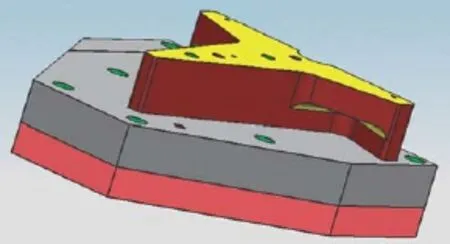

选用汽车左/右前翼子板封板作为研究对象,进行铝板件级进模技术应用开发,零件简图如图1所示。

以材料采购至零件装箱整个过程为研究背景,将问题分为四个方面:原材料运输存储、冲压工艺设计、模具设计制造、质量返修,对四大问题进行原因分析,并提出解决方案,从而完成整个产品的开发。

图1 左/右前翼子板封板

原材料运输存储

此次零件开发选定的是铝板厂家洛贝丽斯的6系铝合金卷料:Alu 6016,料厚为1.0mm。

选择SPSS22.00软件进行分析,计量资料与计数数据的表示方法分别为、率、百分比,对比方法分别为独立样本t检验、χ2检验、配对t检验等,检验值为α=0.05。

东风公司汽车冲压件铝板主要以采购进口材料为主,因此采购周期较长,最少需要4个半月,在运输和存储过程中非常容易出现发霉及表面划伤等问题,主要表现为材料表面随机出现无规律分布的麻点,造成这一现象的原因可能是:⑴料垛及卷料沾水或空气存在的水汽;⑵材料表面油膜分布不均匀或受损,导致受损部位和空气中存在的水汽产生化学反应;⑶铝板本身在加工过程中表面会残留酸碱等物质,经过一段时间后产生反应,造成腐蚀;⑷铝板在运输过程中包装受损或沾水造成。

通过以上原因分析,在板料的运输、存储过程中需严格控制,防止发霉,并通过防潮、防水、通风存储等措施进行控制。

冲压工艺设计

铝板材料的特性决定其冲压工艺有别于普通钢板,在进行级进模冲压排样工艺设计时必须考虑以下几点:

⑴尽量在拉延工序冲出所有型面;

⑵尽量避免使用废料刀,尤其是外板件,修边工序越少越理想,如果必须使用废料刀则采用二级废料刀;

⑶翻边时R角需包裹在翻边镶块里面;

⑷铝板较之钢板更加光滑,压料力需大于钢板的压料力,约比钢板的压料力大25%~26%;

模具设计制造

由于铝板的成形性能低于钢板,在模具设计过程中对模具结构提出更高的要求。

⑴拉延成形模。

铝板在级进模拉延成形过程中速度很快,以致板料和上下模之间的气体无法顺利排出,上下模闭合过程中,随着压入量加大,气体压强增大,气体的压力作用在较软的铝板上,容易造成铝板件局部产生变形,造成尺寸和型面超差。这对模具提出更高的排气要求,在模具设计时需考虑排气性能。

成形镶块和模具型面需做抛光处理,粗糙度Ra≤2.5μm,沿工作方向抛光保证型面的光洁度,对镶块表面进行镀铬处理。图3、图4分别为拉延模镶块的设计和制造图。

⑵修边模。

由于铝板的性能较钢板更软,为防止修边冲孔毛刺产生,对刀口的间隙提出了更高的要求,需严格控制在料厚的3%~4%之间,并且模具刃口要保证较高的强度,需达到HRC60以上。

图2 左/右前翼子板封板冲压工艺排样图

图3 拉延镶块设计图

图4 拉延镶块制造图

由于级进模生产速率快、效率高,铝板在高速级进模生产过程中容易产生碎屑,为防止碎屑的产生,凸模刃口不能加工成常用的尖角形式,需要加工成0.3mm的圆角(图5),减小修边产生的摩擦,这样可起到一定的效果。同时也可以通过控制修边刀口的切入量来控制碎屑,切入量越大,修边碎屑越严重,刃口的切入深度一般为铝板料厚、切入最小量、安全空间三者之和,如图6所示。

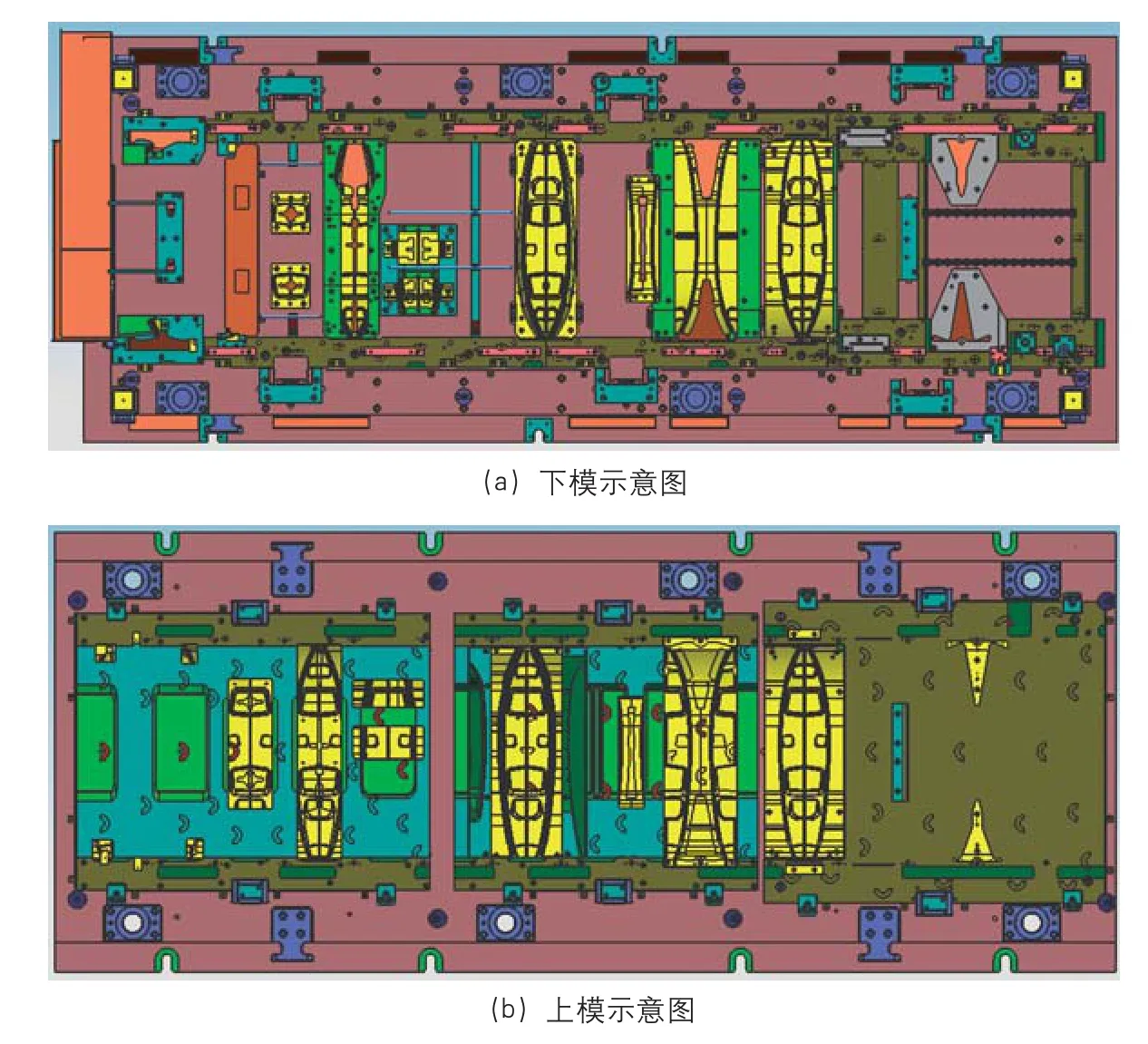

在必要的情况下需在模具结构中增加吹气装置,及时排除碎屑,以免划伤零件,影响产品外观质量。也可以通过定期检查模具的导向机构,防止碎屑的产生。最终模具如图7所示。

图5 冲头设计

图6 切入量示意图

质量返修

铝板的特性决定了零件的特性,铝合金生产的零件刚度普遍偏低,较钢板生产的零件更软,在存放及质检过程中需做到轻拿轻放,防止零件变形。

铝板件的质检方法与钢板件基本一样,油石、目视和触摸均可以检查,但是检查时必须控制压力,以免造成压力过大导致零件变形,在条件允许的情况下,可制作专用的打磨架进行检查。

图7 前翼子板封板铝合金级进模示意图

图8 左/右前翼子板封板零件图

打磨返修过程中,会产生铝粉,颗粒微小的铝粉可以在空气中悬浮,当空气中的铝粉达到一定量时,遇到火源易产生爆燃,这是重大的安全隐患。所以铝板件的返修打磨必须在通风、宽敞的环境下进行,同时还需增加除尘装置,进行防尘处理。

实施效果

利用以上探讨的关键因素和相应对策,设计出相应的冲压工艺和料带排样图,通过合理模具结构设计,制造加工模具,成功缩短模具调试周期。经过几轮模具调试,最终生产出的零件(图8)尺寸和外观质量均达到合格要求。

结论

⑴通过运输存储过程中的防潮、防水、通风等措施,能够有效降低铝板表面麻点的产生,保证零件的外观质量。

⑵通过合理的冲裁间隙,可降低修边次数;进行合理的工艺排样,在零件制造过程中料带稳定,没有出现碎屑;经过调试、修改刀口间隙和刃入量,成功消除了修边冲孔的毛刺。

⑶模具设计制造过程中,通过合理的料带布局,设计模具。控制模具制造精度,经过几轮调试,消除了零件的回弹、碎屑和毛刺,最终使零件尺寸和质量达到合格要求。