混合酸热压浸出纯化脉石英及机理

2016-06-23臧芳芳雷绍民钟乐乐裴振宇杨亚运

臧芳芳,雷绍民,钟乐乐,裴振宇,杨亚运,熊 康

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.四川省地矿局成都综合岩矿测试中心,四川 成都 610000;3.安顺学院航空电子电器与信息网络贵州省高校工程技术研究中心,贵州 安顺 561000)

混合酸热压浸出纯化脉石英及机理

臧芳芳1,3,雷绍民1,3,钟乐乐1,2,裴振宇1,杨亚运1,熊康1

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.四川省地矿局成都综合岩矿测试中心,四川 成都 610000;3.安顺学院航空电子电器与信息网络贵州省高校工程技术研究中心,贵州 安顺 561000)

摘要:采用混合酸热压浸出方法制备高纯石英。研究了HF、HCl、HNO3浓度、液固比、反应时间、反应温度对热压浸出纯化脉石英的影响。结果表明:在优化的技术条件下,脉石英中杂质金属元素Fe、Al、Ca、Mg、K、Na去除率分别可达 67.04%、 96.96%、84.97%、73.18%、76.25%及58.97%。热压浸出过程中,混合酸溶液不仅能与石英晶体表面杂质矿物反应,还能沿缝隙扩散进入石英晶体界面或晶体内部,部分填隙式金属原子溶出导致石英晶体中硅氧四面体排列由规则向不规则过渡,即晶格发生畸变,增加了石英晶格中金属原子溶出的几率,有利于石英纯化。

关键词:脉石英;混合酸;热压浸出;纯化;高纯石英

高纯石英砂一般指SiO2含量大于99.99%的石英粉体[1],是生产单晶硅、多晶硅、太阳能电池等太阳能光伏材料的重要原料[2],也广泛应用于光纤通讯、激光、航天等高科技领域。随着高纯石英传统生产原料天然水晶资源的日益枯竭,加之国内高纯石英消耗逐渐增加,我国高纯石英生产、加工远远不能满足当前市场需求[3-4],采用我国优势脉石英资源替代水晶等原料,制备高纯石英,对满足市场需求、打破发达国家的垄断、突破高纯石英加工制备的技术瓶颈具有重要的意义。目前,脉石英纯化工艺主要有磁选、浮选、微生物浸出、酸浸法、络合法等[5]。而脉石英中包含多种气、液矿物包裹体,部分杂质金属取代Si、O原子以异价类质同象形式进入硅氧四面体骨架、有的以补偿电荷进入硅氧四面体骨架空隙[6],普通的物理化学方法无法深入石英晶格内部,将杂质金属元素纯化去除。本文在前人研究基础上,采用加压混合酸浸出方法纯化石英,制备出高纯石英。

1试验材料及方法

1.1试验材料

试验原矿取自我国西南某地,该脉石英为热液成因石英矿床,多为块状、乳白色。原矿经过高梯度磁选、浮选及焙烧水淬后,原矿及预处理后样品采用ICP-MS进行分析,杂质元素的种类及含量见表1。

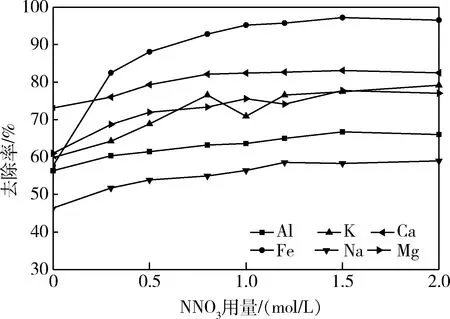

表1 ICP多元素分析结果/(μg/g)

由表1可以看出,脉石英原矿中主要金属杂质元素为Al、Fe、Na、Ca、K、Mg,这六种杂质元素占总杂质金属元素含量的88.69%,是纯化除杂的重点。原矿经预处理后金属杂质的含量有一定程度的降低,但远达不到高纯石英的质量标准,需进一步提纯除杂。

1.2试验方法

原矿预处理工艺流程为:破碎-高梯度磁选-三段反浮选-焙烧水淬工艺[7-8],预处理后的焙烧水淬样作为热压浸出的入料。

热压浸出试验方法为:准确称取10.0000±0.0002g的焙烧水淬样,放入洁净的、用去离子水润洗多次的水热反应釜内胆中,加入一定体积及配比的混合酸溶液,仔细安装好反应釜,开始进行高温高压反应试验。

经热压浸出后,待反应釜冷却至室温,压力降至常压后,取出石英纯化样品,采用二次去离子水多次清洗至中性,烘干,样品进行ICP-MS分析。

2试验结果与讨论

本文采用单因素试验方法研究脉石英热压浸出工艺及各影响因素。主要探究了热压浸出过程中化学因素即混合酸中HF、HCl、HNO3用量的影响以及物理因素即液固比、反应时间、反应温度的影响。试验结果讨论如下。

2.1化学因素的影响

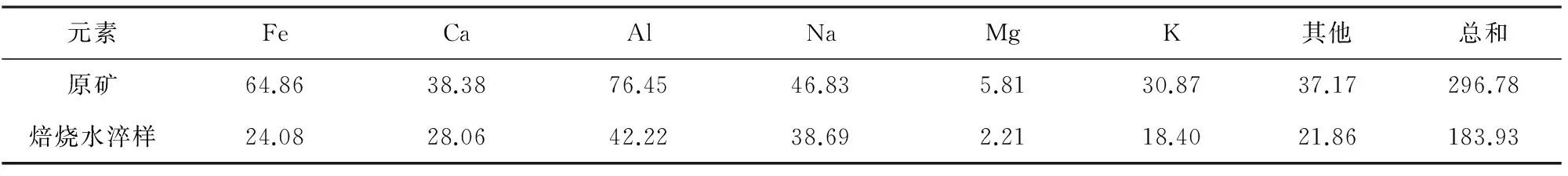

2.1.1HF用量

选择混合酸溶液为HCl 1.5 mol/L,HNO30.5 mol/L,HF浓度分别为0.25mol/L、0.5mol/L、0.8mol/L、1.0mol/L、1.2mol/L、1.5mol/L、2.0mol/L,在反应时间5h,反应温度200℃,液固比为5∶1的条件下进行热压浸出,考察不同HF浓度对杂质金属元素去除率的影响。结果见图1。

图1HF浓度对热压浸出效果的影响

从图1可看出,HF浓度对杂质金属元素的去除率有较大影响。当不添加HF时,除了Fe外,其他金属杂质元素的去除率都低于50%,分别为Na 10.25%、Ca 18.97%、K 20.96%、Al 27.33%、Mg 37.45%。随着HF浓度的增加,金属杂质元素去除率有较大幅度的增加,当HF浓度达到1.2mol/L时,各元素去除率趋于稳定,随浓度增加不会有较大幅度的变化。此时各元素去除率分别为:Na 56.42%,Al 63.63%,K 70.87%,Mg 75.57%,Ca 82.39%,Fe 95.20%。

HF与石英反应时,H+能吸附于SiO2表面催化HF与SiO2反应[9],HF可除去金属杂质表面的氧化膜[10],并分解硅酸盐和铝硅酸盐,使金属离子与HF反应形成配位化合物溶出、去除。

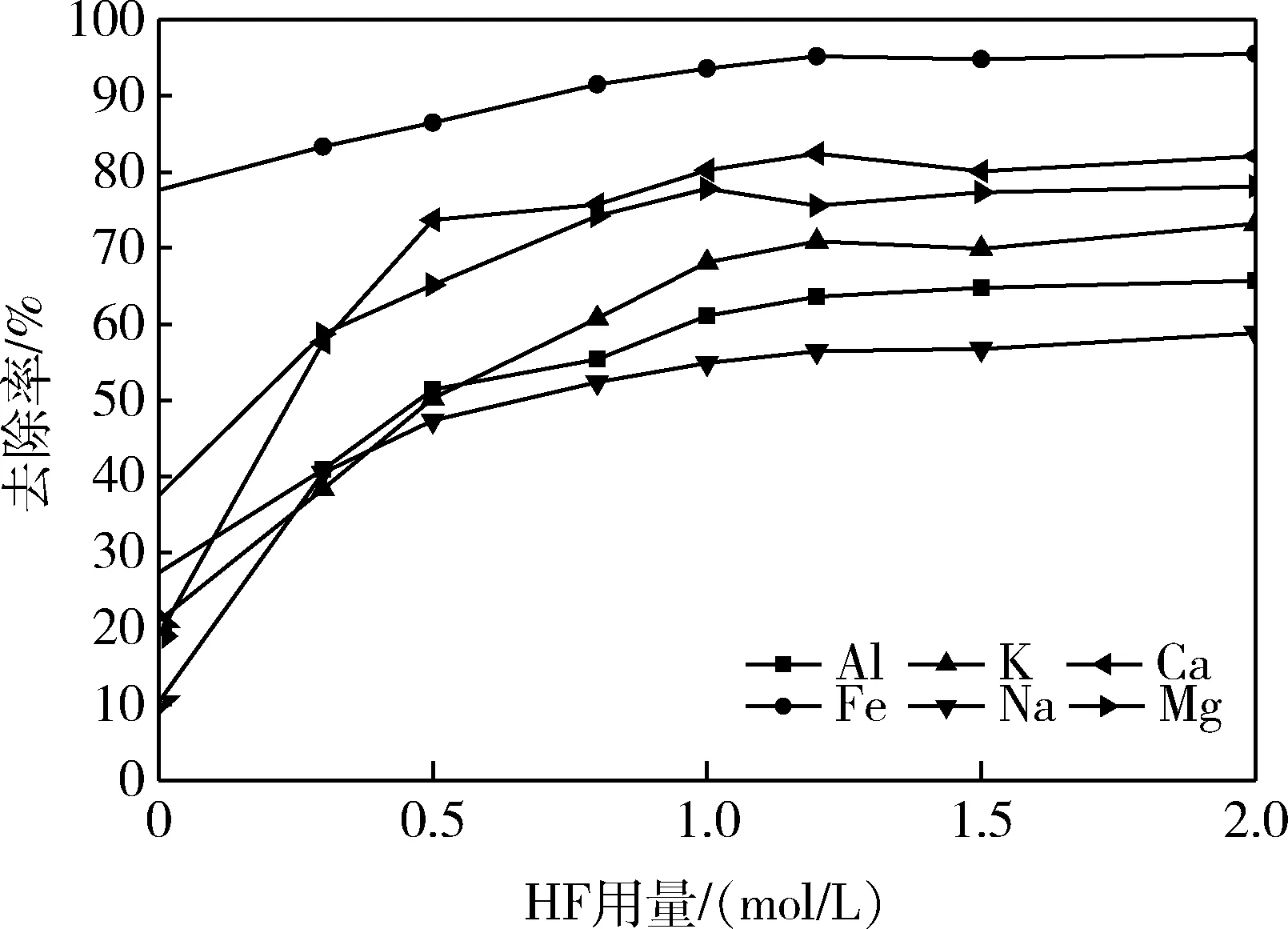

2.1.2HCl用量

当混合酸溶液中HF浓度为1.2 mol/L,HNO3为0.5 mol/L,改变HCl的浓度,分别为0.5mol/L、1.0mol/L、1.5mol/L、2.0mol/L、2.5mol/L、3.0mol/L、3.5mol/L、4.0 mol/L时,其他反应条件不变,经热压浸出,分析不同HCl浓度对杂质金属元素去除率的影响。结果见图2。

由图2可知,随着HCl浓度的变化,各元素去除率都有较大幅度的提高。当HCl浓度为0时,各元素去除率都低于50%,K和Ca的去除率在HCl浓度变化很小范围内就有很大的提升。当HCl浓度达到3 mol/L时,各元素去除率趋于稳定并达到一个较理想的浸出效果,此时各元素去除率分别为:Na 56.42%,Al 63.63%,K 70.87%,Mg 75.57%,Ca 82.39%,Fe 95.20%。HCl本身不能与SiO2反应,但其提供的H+可以有助于HF与硅酸盐、铝硅酸盐反应的进行,在一定范围内,HCl浓度增加,不仅可以增加杂质去除率,还有利于减少HF用量。

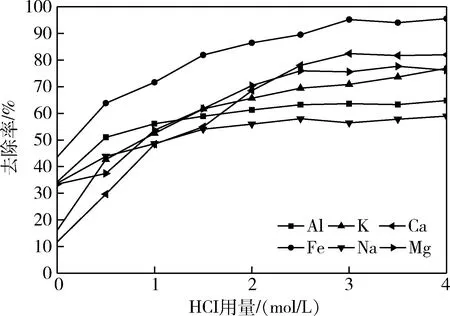

2.1.3HNO3用量

当HF 1.2mol/L,HCl 3mol/L,改变HNO3的浓度分别为0.3mol/L、0.5mol/L、0.8mol/L、1.0mol/L、1.2mol/L、1.5mol/L、2.0mol/L时,其他条件不变,经热压浸出,分析不同HNO3浓度对杂质金属元素去除率的影响。结果见图3。

图2HCl用量的影响

图3HNO3用量的影响

由图3可知,HNO3浓度的变化对多数杂质元素去除率没有较大影响,但对于Fe的去除率却有很大程度的提高。当无HNO3时,Fe的去除率为57.69%,随着HNO3浓度的增加,Fe的去除率变化呈不断增加趋势。当HNO3浓度达到1 mol/L时,整体的杂质元素的去除率趋于稳定,不再有较大幅度的变化,此时Fe的去除率达到95.20%。HNO3是一种强氧化性酸,可以迅速氧化黄铁矿,使Fe以离子形式溶出扩散至混合酸溶液中,增大其去除率,且HNO3可电离出H+增加混合酸中H+含量,在一定的浓度范围内有利于提高杂质去除率。

2.2物理因素的影响

2.2.1液固比

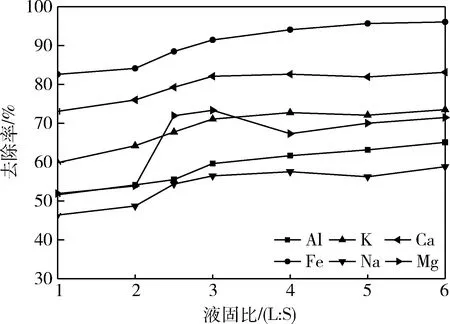

取混合酸溶液HF 1.2mol/L,HCl 3.0mol/L,HNO31.0mol/L,反应时间5h,反应温度200℃,改变液固比1∶1、2∶1、2.5∶1、3∶1、4∶1、5∶1及6∶1时进行热压浸出,分析不同液固比对杂质金属元素去除率的影响。结果见图4。

图4不同液固比对去除率的影响

由图4可知,随着液固比的增加,各杂质元素去除率均有一定程度的增加。液固比从2∶1变至3∶1时,去除率的增幅最为明显。当液固比大于3∶1后,去除率趋于稳定,波动很小。

增大液固比使混合酸用量增加,可以更充分地与杂质矿物反应,同时气体空间减少,可以增大容器内压力,有利于反应速率的提高。

2.2.2反应时间

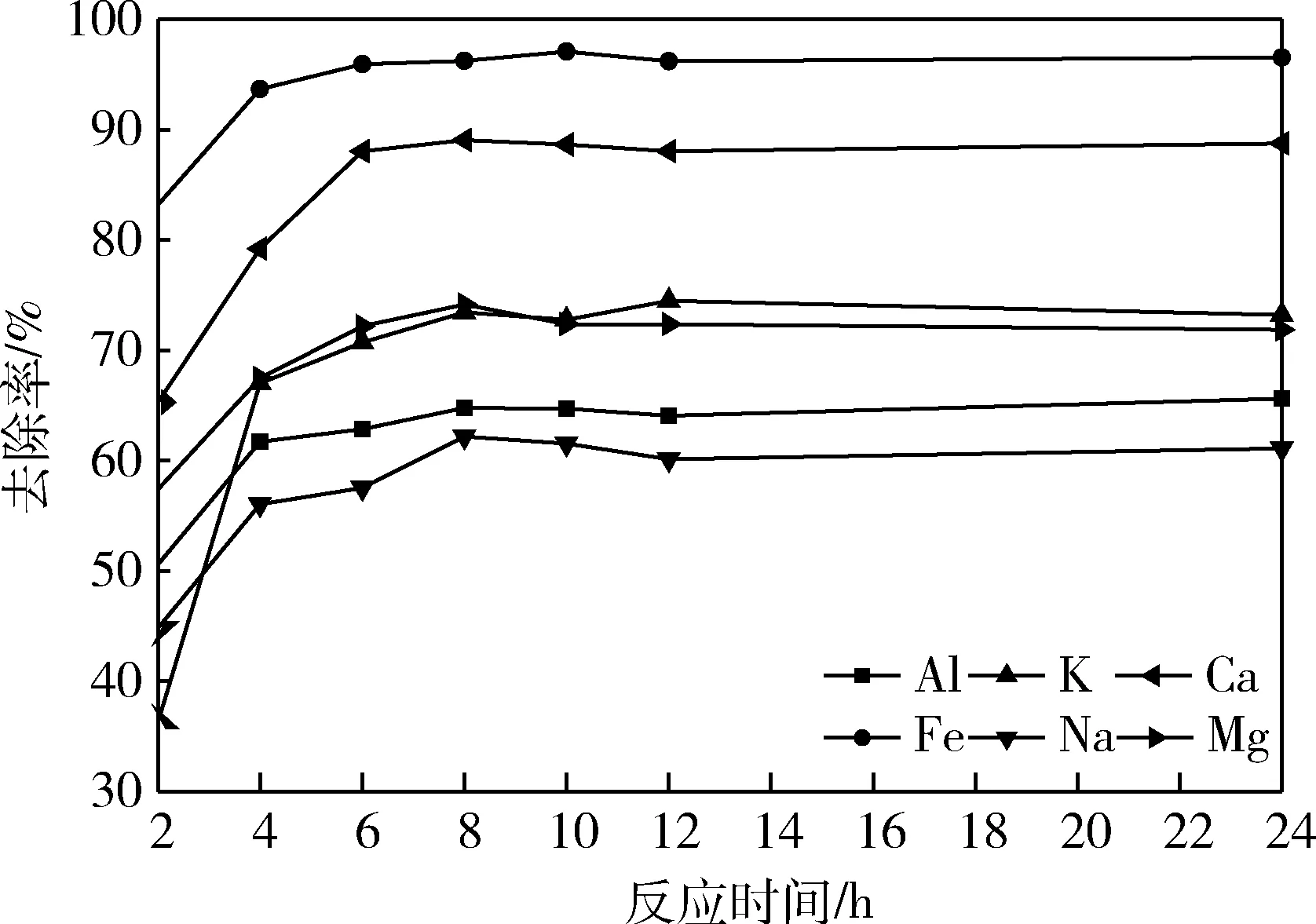

混合酸溶液不变,在液固比为3∶1,反应温度200℃条件下,考察不同反应时间2h、4h、6h、8h、10h、12h、24 h的影响,经热压浸出,分析不同反应时间对杂质金属元素去除率的影响。结果见图5。

由图5可知,反应时间较短时,各杂质元素的去除率较低,随着反应时间增至4 h,去除率有较大幅度的提升,继续增加反应时间,增长幅度减弱,呈缓慢增加趋势,当反应时间大于6 h时,去除率基本趋于稳定。

随着反应时间增加,混合酸可以充分与杂质矿物反应,使杂质元素扩散至溶液体系,同时HF和H+消耗加快。当进行至6h后,H+进入颗粒内部的扩散阻力加大,很难进一步与杂质矿物反应,去除率基本达到稳定状态。

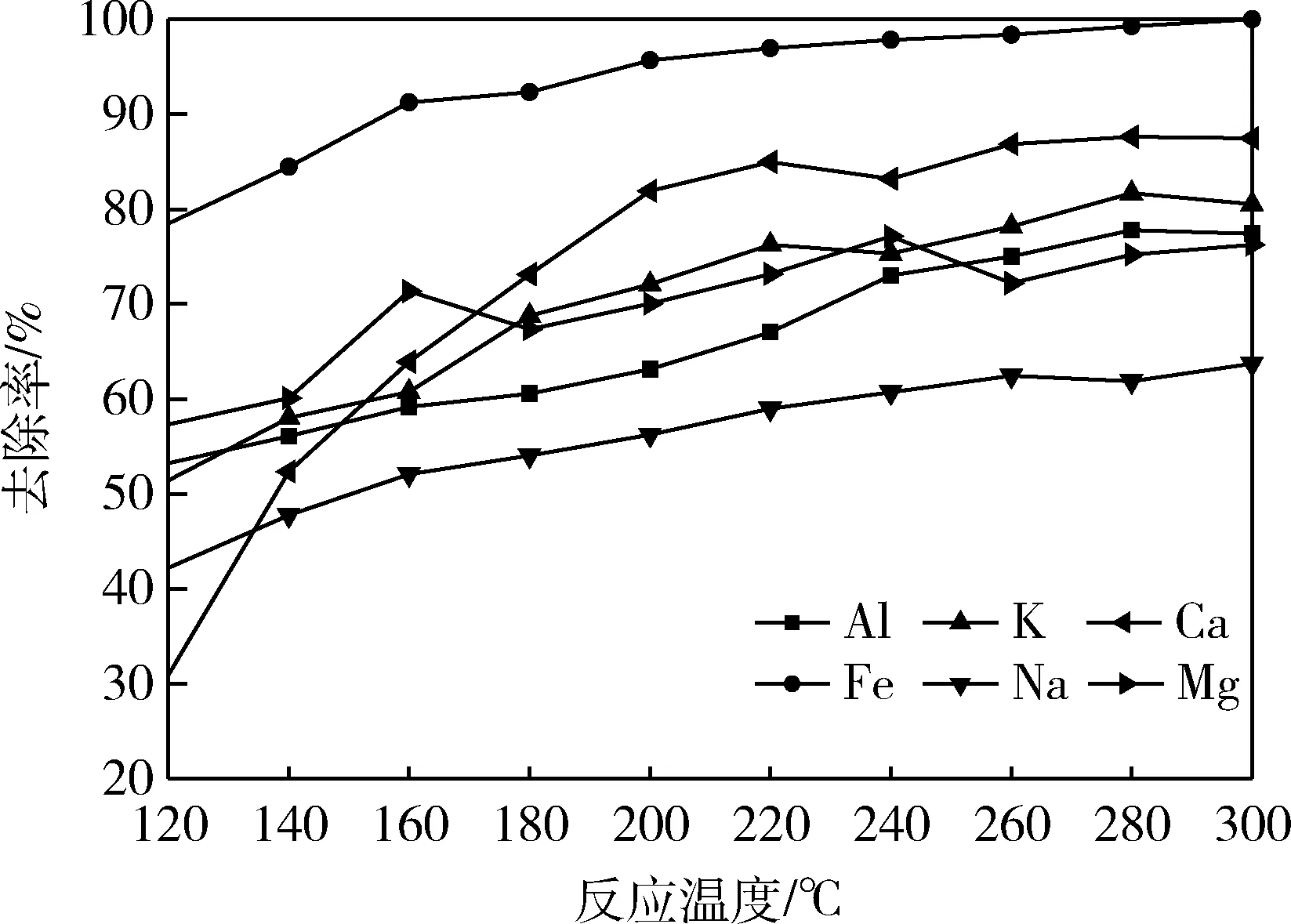

2.2.3反应温度

热压浸出混合酸溶液、液固比、反应时间保持不变,进行不同反应温度的试验,分别在120℃、140℃、160℃、180℃、200℃、220℃、240℃、260℃、280℃及300℃时进行热压浸出,分析不同反应温度对杂质金属元素去除率的影响。结果见图6。

图5不同反应时间对去除率的影响

图6不同反应温度对去除率的影响

由图6可知,随着反应温度的增加,各杂质金属元素去除率也不断提高,其中Ca的去除率增长最快,120℃时去除率为30.93%,200℃以上去除率已大于80%。当温度大于220℃时,各杂质金属元素的去除率增长幅度都较缓慢,考虑到温度增加会增加能耗和成本,加速设备老化,故选择最佳反应温度为220℃。

优化试验条件下制备的石英化学组分/μg·g-1:Al 13.92、Fe 0.73、K 4.37、Na 15.87、Ca 4.22、Mg 0.59,计算得到SiO2纯度为99.994%,达到高纯石英标准。

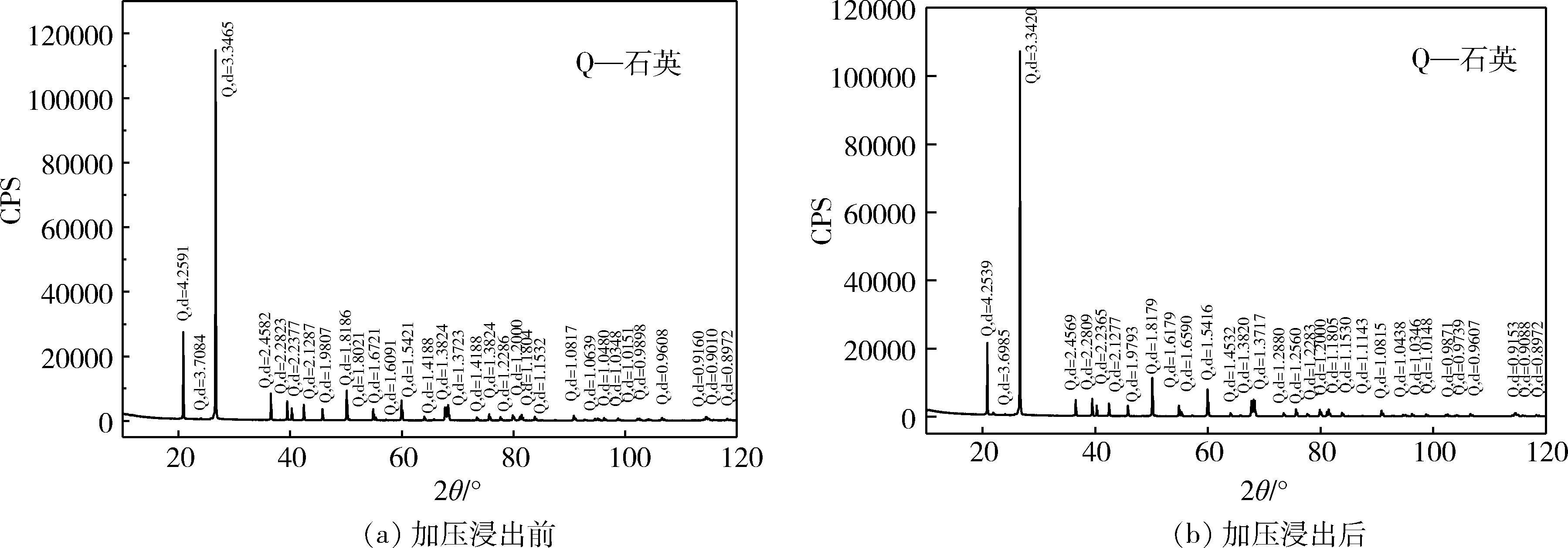

3热压浸出杂质纯化反应机理研究

热压浸出前后石英的XRD分析见图7。由图7可见,热压浸出前,典型石英衍射D值分别为4.2591、3.3465、1.8196;而热压浸出后分别为4.2539、3.3420、1.8179,石英晶胞参数改变说明热压浸出使得石英晶格产生畸变,部分填隙式金属原子溶出导致石英晶体中硅氧四面体排列由规则向不规则过渡,这种填隙式金属原子的溶出有利于石英高纯超高纯化。

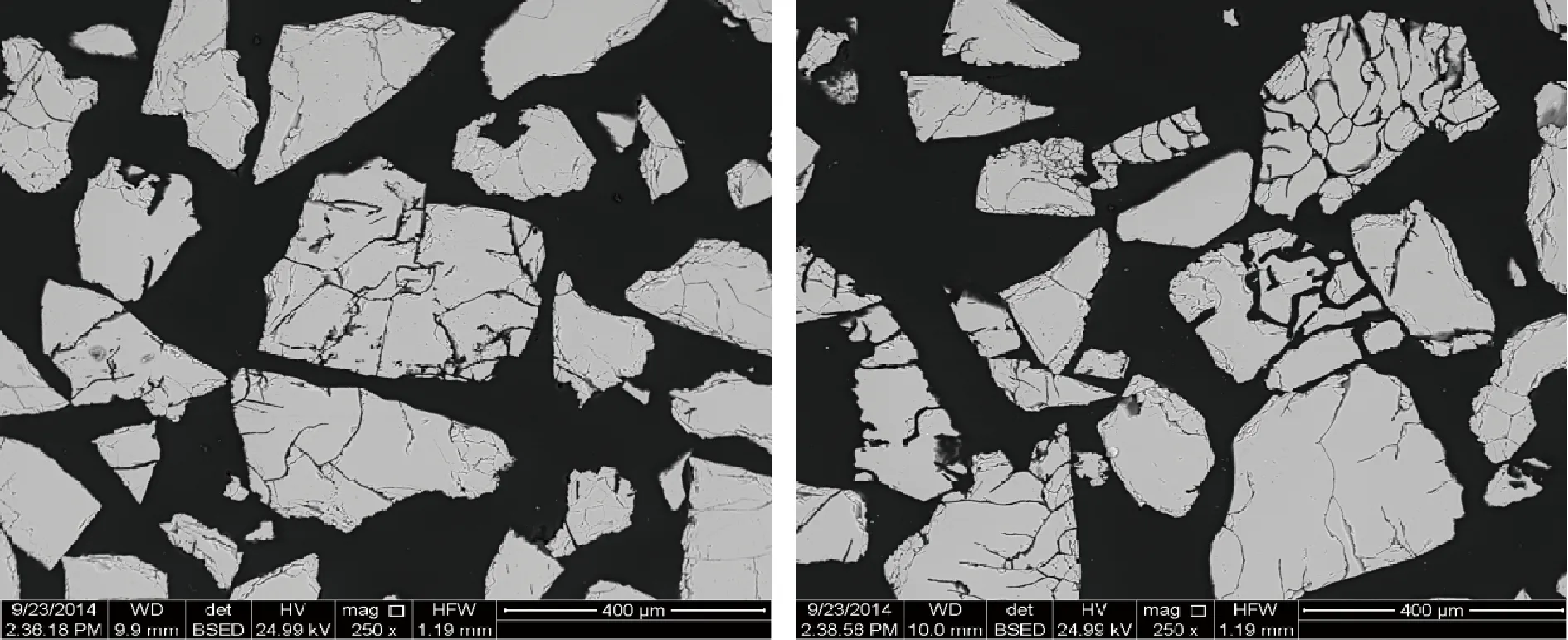

将热压浸出后的脉石英颗粒打磨、抛光,制成光学薄片对其剖面进行扫描电镜分析,见图8。

如图8石英颗粒剖面SEM图像所示,脉石英颗粒在热压浸出条件下,经过高温高压作用,混合酸溶液与杂质矿物及石英颗粒反应,形成大量缝隙与腐蚀坑,有的裂缝深入石英内部,有的贯穿整个石英颗粒。

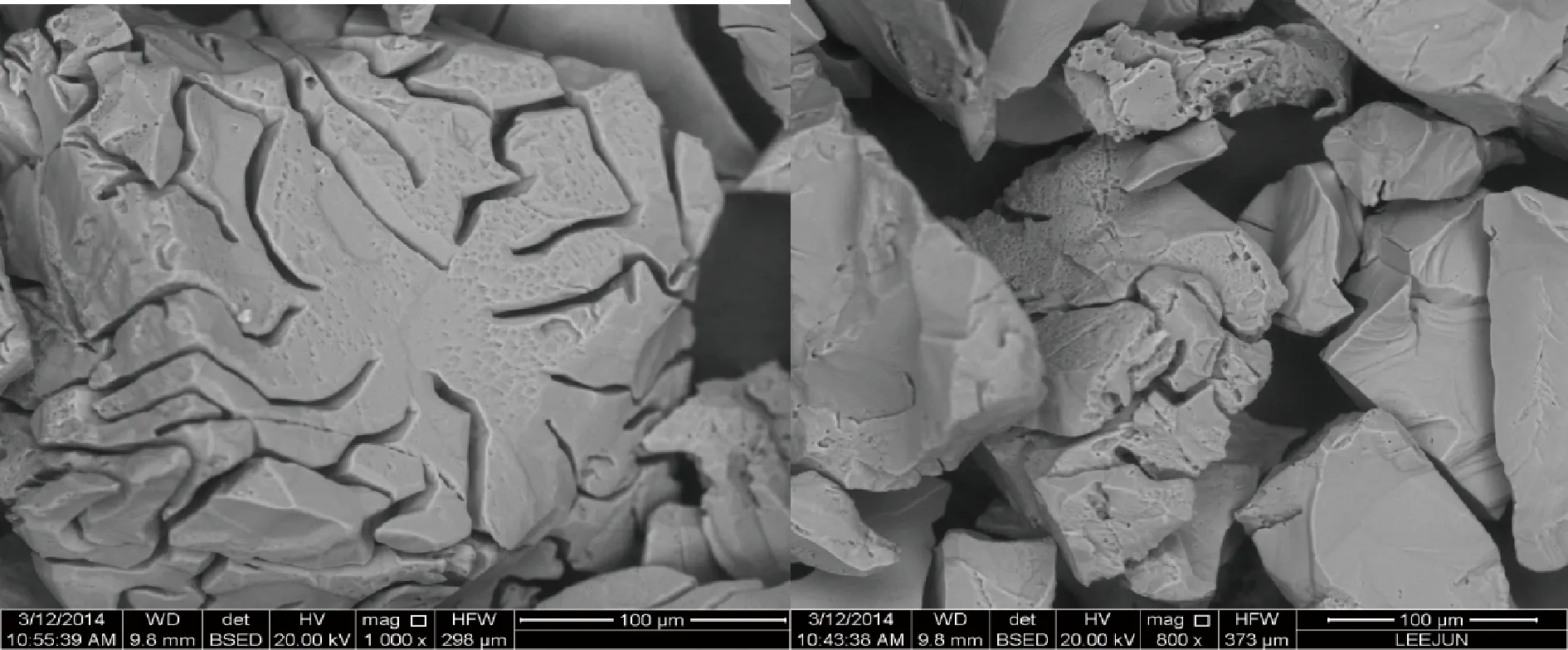

将经热压浸出的脉石英颗粒进行表面形貌分析,石英颗粒表面形貌见图9。

由图9,热压浸出石英晶体表面出现宽大的裂缝,部分排列毫无规则,部分近似平行排列,并有腐蚀坑存在,侵蚀严重。

石英晶体剖面及表面形貌分析表明,焙烧-水淬龟裂产生平行排列及不同向分布的无规则微细裂隙。混合酸溶液与石英表面的杂质矿物及石英反应形成腐蚀坑,且过量的浸出液会沿着石英晶体界面及缝隙侵蚀石英晶体,使裂隙变宽。同时,混合酸溶液在压力和温度作用下HF、H+沿着石英晶体表面界面裂隙扩散,这种扩散乃至涉及石英晶格的畸变或石英晶格中以填隙式存在的金属原子以离子形式溶出,达到纯化石英的目的。

图7 热压前后石英的XRD图谱

图8 经热压浸出后石英颗粒剖面形貌分析

图9 脉石英颗粒热压浸出表面形貌

4结论

1)研究了混合酸热压浸出纯化脉石英新技术,优化了纯化工艺及其参数,制备出了高纯石英,为我国优势资源脉石英高效利用开辟了新技术途径。

2)经过热压浸出,杂质金属元素去除率分别为:Fe 96.96%,Ca 84.97%,Al 67.04%,Na 58.97%,Mg 73.18%,K 76.25%,SiO2纯度为99.994%。

3)晶体石英经预处理能去除已解离杂质矿物并使石英晶体表面界面形成裂隙,在热压浸出条件作用下,加速混合酸溶液与石英晶体表面及界面暴露的杂质矿物的浸出反应;同时,温度和压力有助于混合酸中的HF和H+沿着石英晶体表面与界面缝隙扩散,石英晶胞参数改变说明热压浸出使得石英晶格中部分填隙式金属原子溶出导致石英晶体中硅氧四面体排列由规则向不规则过渡,即晶格发生畸变,增加了石英晶格中金属原子溶出的几率,有利于石英纯化。

参考文献

[1]申保磊,郑水林,张殿潮.高纯石英砂发展现状与趋势[J].中国非金属矿工业导刊,2012(5):4-6.

[2]周亢.提高石英浮选提纯效果的研究[D].广州:华南理工大学,2013.

[3]刘理根,高惠民,张凌燕.高纯石英砂选矿工艺研究[J].非金属矿,1996(4):39-41.

[4]王泽杭.用硅石生产高纯石英粉的研究及工业应用[J].国外金属矿选矿,1986(6):23-25.

[5]林康英,洪金庆,汤培平,等.太阳能硅制备过程混法提纯SiO2的工艺优化[J].精细化工,2011(12):1194-1198.

[6]林康英,汤培平,游淳毅,等.湿法提纯石英过程的动力学研究[J].厦门大学学报:自然科学版,2012(3):14-15.

[7]雷绍民,裴振宇,钟乐乐,等.脉石英砂无氟反浮选热压浸出技术与机理研究[J].非金属矿,2014,37(2):40-43.

[8]雷绍民,钟乐乐,裴振宇,等.一种混合酸热压浸出反应制备超低金属元素超高纯石英的方法.中国专利:CN201310542448.1[P].2014-01-29.

[9]苏英,周永恒,黄武,等.石英玻璃与HF酸反应动力学研究[J].硅酸盐学报,2004(3):287-293.

[10]颜颉颃,彭继霆,周浪,等.冶金级硅中杂质的表面吸附与去吸附除杂[J].南昌大学学报:理科版,2008(2):170-172.

Purification of vein quartz by mixed acid thermal pressure leaching and it’s mechanism

ZANG Fang-fang1,3,LEI Shao-min1,3,ZHONG Le-le1,2,PEI Zhen-yu1,YANG Ya-yun1,XIONG Kang1

(1.School of Resources and Environmental Engineering,Wuhan University of Technology,Wuhan 430070,China;2.Chengdu Analytical & Testing Center for Minerals and Rocks,Sichuan Bureau of Geology and Mineral Resources;Chengdu 610000,China;3.Engineering Center of Avionics Electrical and Information Network of Guizhou Province Colleges and Universities, Anshun University, Anshun 561000,China)

Abstract:The high purity quartz was prepared using mixed acid at thermal pressure leaching.The influential factors such as concentration of HF,HCl and HNO3,liquid-solid ratio,reaction time and temperature on purification of vein quartz as thermal pressure leaching were investigated.The results showed that the rate of removal of impurity metal elements Fe,Al,Ca,Mg,K,Na were respectively 67.04%,96.96%,84.97%,73.18%,76.25%,and 58.97% at the optimizational process parameters.During this thermal pressure leaching,the mixed acid could not only be reacted with impurity mineral on the surface of quartz particles,but also be diffused into the interface or inside along the crack of quartz crystal particles.It will be lattice distorted owing to the part of interstitial atoms dissolved out and resulting that the silicon oxygen tetrahedral arrangement the transition from the rule to the irregular in the crystals of quartz which increasing the probability of the dissolution of the metal atom and in favor of quartz purification.

Key words:vein quartz;mixed acid; thermal pressure leaching;purification;high purity quartz

收稿日期:2015-06-18

基金项目:安顺学院航空电子电气与信息网络贵州省高效工程技术研究中心项目资助(编号:HKDZ201404)

作者简介:臧芳芳(1991-),女,硕士研究生,主要从事高纯石英制备的研究工作。E-mail:zff0323@126.com。 通讯作者:雷绍民(1953-),男,湖北大悟人,博士,教授,博士生导师,研究方向为非金属矿物深加工理论及工艺研究。E-mail:shmlei@163.com。

中图分类号:TD925

文献标识码:A

文章编号:1004-4051(2016)05-0106-05