铝合金激光-MIG焊工艺准备

2016-06-23沈义武汉法利莱切焊系统工程有限公司

文/沈义·武汉法利莱切焊系统工程有限公司

铝合金激光-MIG焊工艺准备

文/沈义·武汉法利莱切焊系统工程有限公司

厚板铝合金的应用

铝及铝合金材料密度小,约为钢的1/3,是一种储量大、性能优的轻量化材料;熔点低(660℃);是面心立方结构,具有很高的塑性(δ:32%~40%,ψ:70%~90%);比强度和比刚度好,易于加工;氧化形成一层致密的氧化膜耐腐蚀性好,广泛用于交通运输、机械、电子电器等行业。

5000系为Al-Mg系,热处理不可强化的变形铝合金,具有良好的防锈功能,国内牌号标示为LF××,5083铝合金为最常用的5000系铝合金,用于需要高抗腐蚀性、良好焊接性和中等强度的场合,包括船舶、汽车、飞机及装甲车等的制造。Al-Mg系合金的供货状态可分为经历热轧、退火的O态和经历热轧、加工硬化及稳定化处理的H态,H112状态下的抗拉强度为315MPa。

6000系是Al-Mg-Si合金,老牌号为LD××,属热处理可强化合金,具有中等强度,在退火后仍能维持较好的强度。6061是最常用的6000系铝合金,供货状态可分为退火O态、固溶后时效处理T态等,T651状态下的抗拉强度为310MPa,多用于有一定强度要求、可焊性与抗蚀性高的各种工业结构件,如制造卡车、塔式建筑、船舶、电车、铁道车辆等。

激光电弧复合焊简言之就是将激光和电弧两种物理性质和能量传输机制截然不同的两种热源结合在一起作用于同一加工工件,既能充分发挥两种热源各自的优势又能相互弥补各自的不足。激光-电弧复合焊与A-TIG、搅拌摩擦焊一起被公认为是当今焊接领域的三大研究热点。通过研究,人们发现采用激光-电弧复合焊可有效地解决焊接气孔等问题,尤其随着铝合金材料在工业产品中的广泛应用,它已成为焊接铝合金材料的一种理想方法。

铝合金的焊接特性及激光-MIG的优势

铝合金焊接是铝合金构件在实际应用中十分重要的工艺环节,其独特的物理化学特性,给焊接带来很大困难,主要表现为以下几点:

⑴铝及其合金表面易形成氧化膜,该氧化膜熔点高,不熔于金属。如果在焊接中处理不当,易产生夹杂,影响焊缝质量。

因此,焊前需要对母材、焊丝做好清理工作;焊接过程中,采用严格的气体保护措施。目前可以采用化学清洗、机械打磨、激光清洗、喷丸等手段清理。采用的保护气体主要为Ar气或He/Ar的混合气体。

⑵铝及其合金热导率大,约为钢的4倍,要获得与钢相同的焊接效率,则焊接能量需要比焊接钢时大2~4倍。此外,铝合金线膨胀系数大,约为钢的2倍,熔化时体积收缩率达到6.5%~6.6%,焊接件易产生热应力、变形,也增大了开裂倾向。

采用激光-MIG焊,通过激光和电弧复合热源能有效提高光的利用率,在稳定小孔的同时,得到单次焊道熔深、熔宽都比较大的焊缝,减少焊道次数,有效控制变形。

⑶铝及其合金在固液条件下对氢的溶解度相差近30倍,熔化的焊缝金属经快速冷却易在焊缝中形成氢气孔。

对于单激光焊,氧化膜的存在会影响小孔的稳定性,从而容易产生工艺气孔;激光-MIG焊,相比传统焊接方法,增加熔池存在时间,有利于气泡上升和溢出,相比于激光焊,激光-MIG能稳定小孔,从而有利于消除工艺气孔。

⑷高温下铝的强度很低,铝在370℃时的强度仅为10MPa,以致不能支撑住熔池而出现塌陷和烧穿缺陷。在焊缝反面安装垫板,能保证焊透的同时成形良好的焊缝,但容易导致气孔率增加。

⑸铝合金一般含有低沸点的镁、锌元素,这些合金元素在焊接过程中极易产生剧烈的蒸发现象导致焊接过程失稳,继而引发气孔、凹陷、咬边及飞溅等一系列缺陷的产生。大量研究表明,激光焊接铝镁合金主要存在严重的气孔倾向及焊接过程稳定性差的问题。

通过激光-MIG复合焊,填充材料化学冶金补充有益成分而改善接头性能,而电弧的存在有利于稳定小孔,从而稳定焊缝成形。

⑹铝合金焊接接头软化。受焊接热循环的影响,热处理可强化铝合金在热影响区会出现明显的接头软化现象,即强度降低。

激光-MIG复合焊相当于在原激光或MIG的基础上,增加一个热源,能起到焊后热处理的功效,从而改善接头性能。针对5000系、6000系铝合金,其焊接性如下。

Al-Mg(5000系)合金Mg含量一般为0.5%~7.0%。当Mg含量为2%左右时,焊接时产生裂纹的倾向性很高。随着Mg含量继续增加,合金强度增高,焊接性改善,但延展性及耐蚀性能有所降低。Mg含量超过5%后,耐蚀性降低明显,超过7%以后,合金对应力集中、应力腐蚀敏感。Al-Mg合金焊接接头的强度一般可达退火状态母材强度的80%~90%。

Al-Mg-Si(6000系)合金可热处理强化,在焊接结构上多呈钣金件及复杂形状的薄壁件形式。合金耐蚀性良好,但焊接时有产生焊接裂纹的倾向。在380~420℃下加热10~60min后空冷即发生退火,适于采用各种熔焊方法焊接。

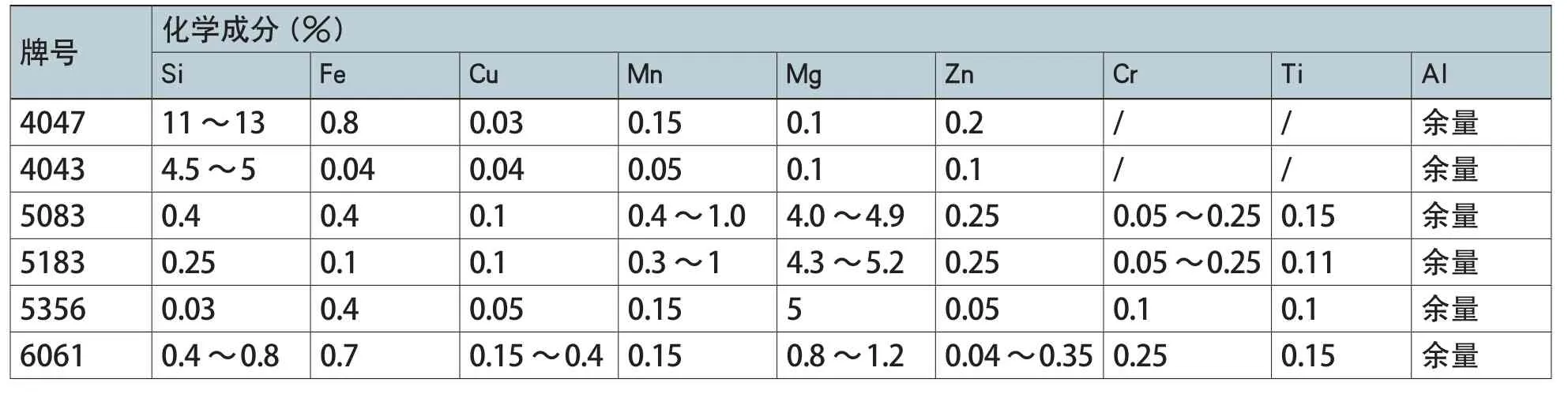

表1 常用铝合金焊丝和板材的化学成分

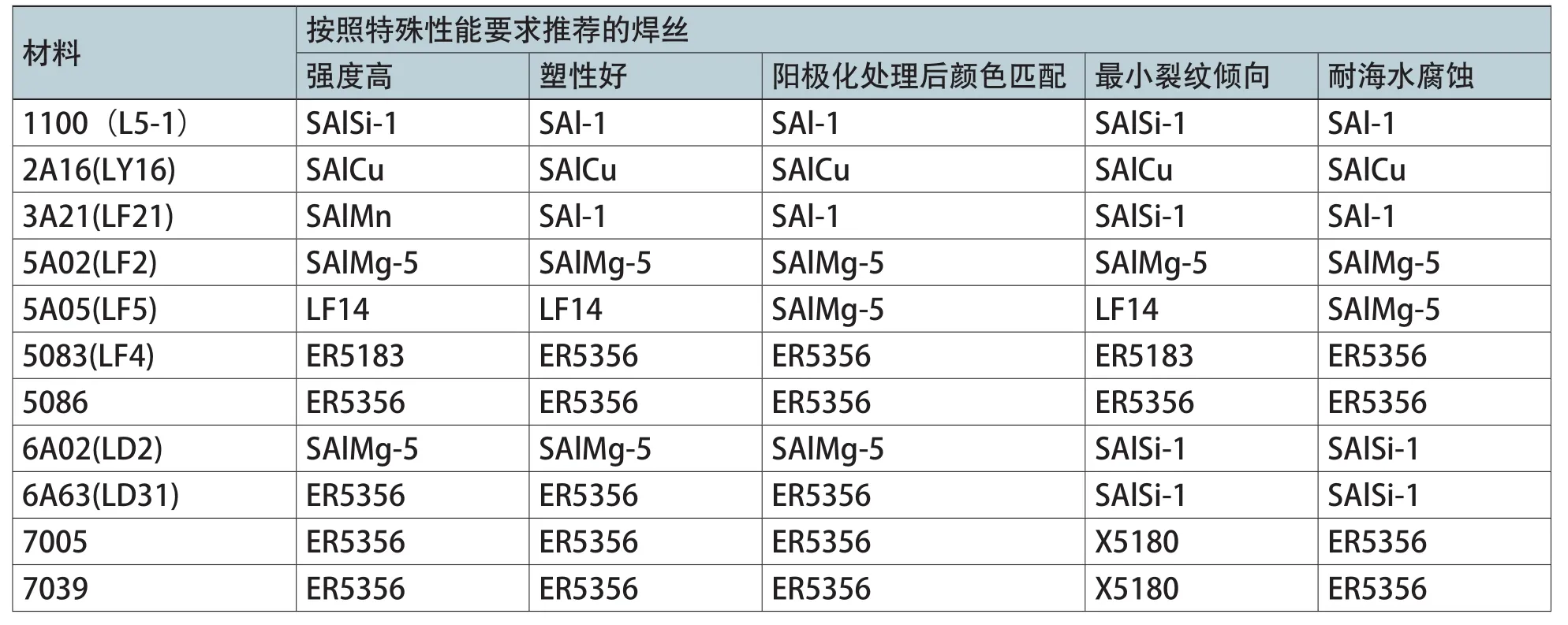

表2 按照特殊性能要求推荐的部分铝合金填充焊丝

铝合金焊材的选择

铝及铝合金材料焊接时,总是力图使焊接接头与母材保持一致,选择焊材时,尽量选择与母材成分一致或接近的材料,铝合金焊接常用焊丝的化学成分如表1所示,选择焊丝时需考虑5个原则:⑴抗裂性;⑵强度;⑶耐蚀性;⑷稀释率;⑸颜色。

5000系铝合金耐蚀性能好,6000系铝合金强度高,推荐使用ER4047或ER5356两种焊材。对强度要求不高的,可以用ER4043或4047;对强度要求高的,用ER5356焊丝。

为避免焊接后整个工件的完全热处理,Al-Mg-Si铝合金件的焊接结构可采用两种制造工艺方案:⑴固溶淬火+焊接+人工时效,焊丝采用ER4043,此时对接接头强度系数可达0.8~0.85;⑵固溶淬火+人工时效+焊接,焊丝采用ER4043,此时对接接头强度系数不低于0.7。

焊丝是影响焊缝金属成分、组织、液相线温度、固相线温度、焊缝金属及近缝区母材的抗热裂性、耐腐蚀性及力学性能的重要因素。当铝材焊接性不良,焊接接头力学性能不良或者焊接结构出现脆性断裂时,改用适当的焊丝而不改变焊件设计和工艺条件常常是必要、可行的技术措施。针对一些特殊性能的要求,需要进行特别匹配(表2)。

激光-MIG焊接工艺参数

激光-电弧复合焊可以降低激光焊对焊接工件的装配要求,扩大焊接热输入范围,降低接头裂纹和气孔倾向,同时稀释激光焊接产生的等离子体,提高激光能量的传输效率。激光焊中复合电弧有助于焊接过程中填充焊丝的熔化,调整焊缝化学成分,改善接头性能及焊缝成形;电弧焊中复合激光可以提高电弧挺度及稳定性,提高电弧的能量利用率,增加接头熔深。

研究表明,激光-电弧两热源间距、激光功率、电弧电压及填充金属的种类对焊接熔池尺寸、热量分布、接头熔深、焊缝成形及接头连接性能均有影响。在焊接时,需要对激光和MIG焊枪相对位置做精确地调节,如图1所示,激光束偏离垂直方向10°,MIG焊枪与工件的夹角75°,光丝间距激光斑点的离焦量为0,激光与焊丝端部的间距用DLA表示,其中焊丝干伸长L为15mm。采用电弧在后、激光在前(Arc Leading)的方式进行焊接。MIG电源直流反接,试验中保护气为99.99%氩气。

激光与电弧的位置关系:激光在电弧前、电弧后的位置会对焊接接头的力学性能产生不同的影响。激光在电弧前时,相当于电弧对焊接接头进行了焊后回火处理,由于焊接速度快,只对接头上表面进行了回火、下面未回火,接头上表面成形均匀饱满。激光在电弧后时,相当于对焊件进行预热,接头表面的成形性差,但焊接接头的力学性能较好。在实际生产中,对接头表面形貌大多数都有一定要求,所以复合焊一般采用激光在前、电弧在后的复合方式。

铝合金激光-电弧复合焊工艺中可控参数较多,主要有以下几方面。

⑴激光功率和电弧电流电压等。复合焊接对激光功率要求降低,同时功率因素对工艺影响很大,激光功率越大,熔深越大,而且这种影响力远大于激光单独焊接时对熔深的影响,增加电弧电源功率,熔化区宽度增加,热影响区增大,若采用脉冲激光器,可调节脉冲频率和宽度以提高工艺稳定性,减少气孔的形成。

⑵焊接速度。随焊接速度的增加,焊接热输入降低,焊缝熔深降低,而且不同的焊接速度对匙孔作用不同,从而影响焊接的稳定性。

⑶激光与电弧中心的距离。在一定范围内,激光与电弧中心距DLA越小则熔深越大,此时增加电弧电流不仅增加熔宽,而且增加熔深。

⑷激光与电弧配合方式。采用激光在前、电弧在后的配合关系,焊缝表面成形良好。

⑸填充材料的影响。通过填充焊丝、粉末来补充合金元素的烧损,增加焊缝强度,改善工艺性能,防止热裂纹。

⑹保护气体成分及流速。复合焊中保护气体一般为Ar、He或Ar/He混合气体,Ar的电离能低,易于形成等离子体,与激光束光子形成耦合作用,不利于保护,所以纯He气比纯Ar气保护效果好,但Ar气更经济一些,国外有用Ar75%+He25%混合气体进行激光焊接,效果良好,且可改善工艺性能。

结论

⑴激光-MIG复合焊是铝合金焊接的良好解决方案,但主要适用于中厚板的焊接,对于薄板,铝合金受热刚性差而容易焊漏。

⑵铝合金焊接最主要的缺陷为接头软化、气孔、裂纹等问题,激光-MIG复合焊相比其他焊接方法,能够改善,但无法根除。

⑶激光-MIG复合焊工艺复杂,涉及参数多,包括不同功能焊丝的选择,功率、焊接速度、送丝速度、电弧电压及电流、光丝间距、保护气及流量等,需要在焊前去除焊丝、工件表面氧化膜。