柴油加氢精制装置热量利用不均衡解决措施探讨

2016-06-22白永涛

白永涛

(陕西延长石油(集团)有限责任公司延安石油化工厂,陕西延安727406)

柴油加氢精制装置热量利用不均衡解决措施探讨

白永涛

(陕西延长石油(集团)有限责任公司延安石油化工厂,陕西延安727406)

针对柴油加氢精制装置自投产以来,一直存在热量利用不均衡,如进料加热炉F-101负荷偏高、蒸汽发生器E-204停运、柴油产品放热少致使产品出装置温度偏高等问题,提出改造方案,将常压柴油原料供应方式改造为常压装置直接供应。实际运行结果表明,常压柴油原料进装置温度提高了20℃,解决了上述的一系列问题,保障装置的安全平稳长周期运行;同时创造了约2023.68万元/年的经济效益。

柴油加氢精制装置;热量;不均衡;负荷高

某石油化工厂2.4 Mt/a柴油加氢精制装置采用FHI加氢改质异构降凝技术,主要加工常压装置的常一、二线柴油及部分常三线柴油,生产满足国V标准的精制柴油产品,副产少量石脑油、轻烃和干气。石脑油送至罐区,作为连续重整装置原料;轻烃送至柴油加氢装置进一步处理;干气送至脱硫装置脱硫处理后,进入燃料气管网。

装置自2014年8月26日投料试车成功以来,装置一直存在热量利用不均衡问题,如常压柴油进料取热量不足导致温度偏低、反应进料加热炉F-101负荷偏高、蒸汽发生器E-204停运、柴油产品放热少导致产品出装置温度偏高等。这些问题困扰着装置的加工负荷提升和安全平稳长周期运行,同时无法实现装置的节能降耗。

1 装置流程概述

1.1 原料流程

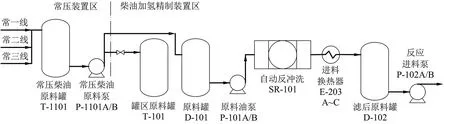

原料油供给工艺流程见图1所示。

图1 原料油供给工艺流程Fig 1 Supply process of raw oil

柴油加氢精制装置原料油来自常压装置的常一、二线柴油及部分常三线柴油,3种物料混合进入常压柴油原料罐T-1101后,再通过长输管道输送至柴油加氢精制装置原料罐D-101,由原料油泵P-101升压输送,依次经过自动反冲洗过滤SR-101、柴油产品/原料油换热器E-203加热后进入滤后原料罐D-102,然后由反应进料泵P-102升压、经反应产物/混氢油换热器E-102加热、反应进料加热炉F-101进一步加热后进入反应系统。

1.2 柴油产品热量利用流程

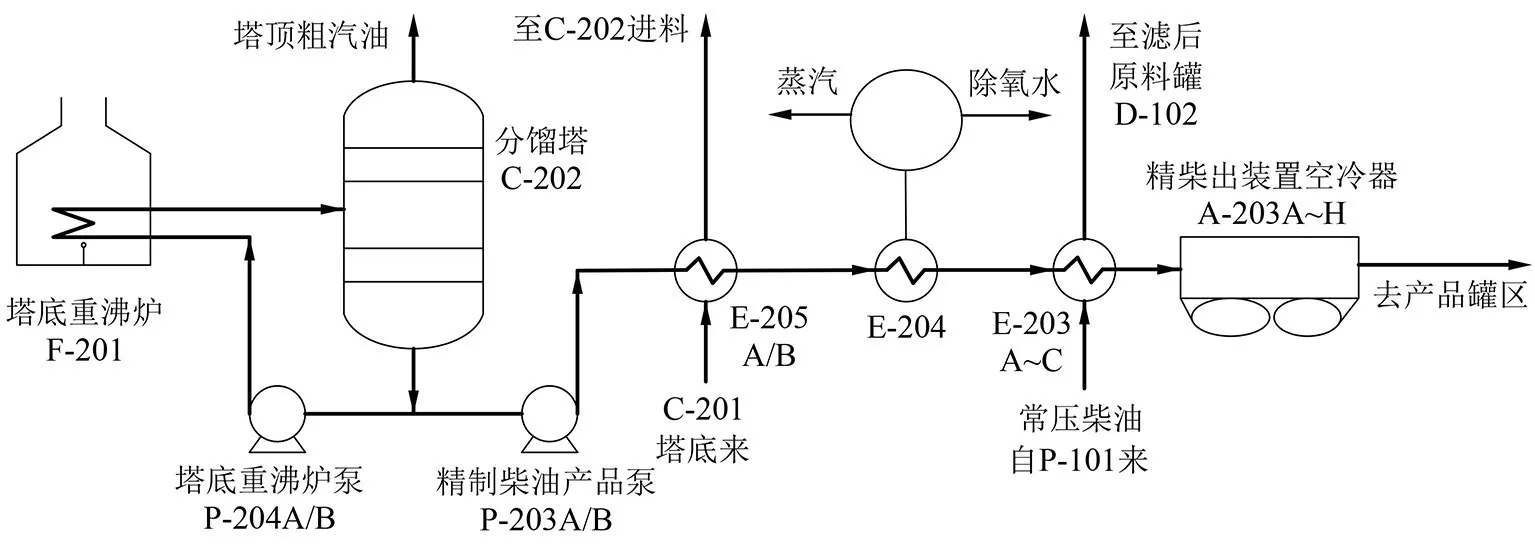

柴油产品热量利用流程如图2所示。

原料油经过高压换热器加热、加热炉升温、反应脱硫等操作单元后,进入产品分馏塔C-202进行分离,分馏塔底馏出精制柴油产品。精制柴油由精制柴油产品泵P-203升压后,依次经过柴油产品/分馏塔进料换热器E-205管程、蒸汽发生器E-204管程、柴油产品/原料换热器E-203管程及精柴出装置空冷器A-203后,送至产品罐区。

2 装置运行存在问题

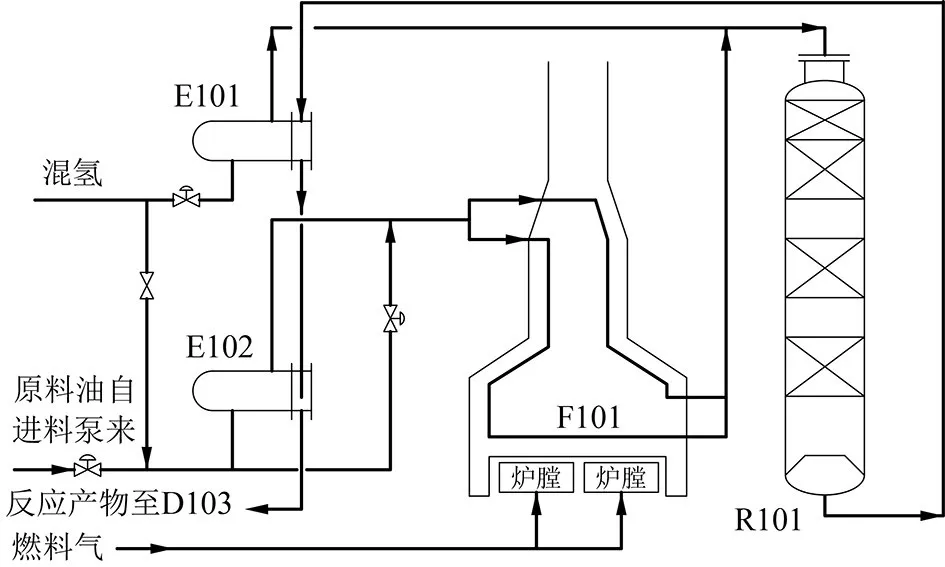

1)反应进料加热炉负荷高。如图3,常压柴油原料先后经E-203、E-102换热升温后,再经反应进料加热炉F-101加热后进入加氢精制反应器R-101。反应进料加热炉实际入口温度为337℃,设计为350℃,R-101入口温度要求365℃,即反应进料加热炉实际温升为28℃,较设计温升(15℃)高,使得加热炉负荷偏高,炉膛温度840℃左右,见表1,即加热炉在炉膛温度高限(840℃)附近运行,存在着较大的安全隐患。

图2 精制柴油热量利用流程Fig 2 Heat utilization process of refined diesel

图3 反应进料加热炉流程Fig 3 Furnace process of reaction feeding

2)蒸汽发生器E-204停用。为了充分利用精制柴油产品余热,特设置蒸汽发生器E-204,将热动力车间的除氧水引至蒸汽发生器中,产出一定量的1.0MPa低压蒸汽,并入蒸汽管网。E-204正常投用,柴油产品进一步冷却。然而原料油与柴油产品在E-203中换热后,原料油取热量减少,为了降低反应进料加热炉负荷,保证原料油入口温度,故停用E-204蒸汽发生器。

3)常压柴油换热后原料温度偏低。柴油加氢装置进料温度约40℃,原料油通过进料换热器E-203壳程加热到设计的150℃,这就要求E-203管程侧有较大的温度差。换热面积一定,换热器的型式及材质一定的情况下,换热器热量交换是一定的。当管程中的柴油产品和壳层中的原料油量都是定值时,E-203换热器管程进口温度较高,则出口温度也会较高。

4)精制柴油产品出空冷器后温度偏高。柴油产品余热利用后,为保证柴油产品的储存安定性,产品需进一步冷却,即柴油产品经空冷器A-203冷却至50℃以下,送至产品罐区。然而,由于E204停用,柴油产品经E-203冷后温度较高,约127℃(设计操作温度为98℃)左右,这就使得空冷器负荷较高,柴油产品出装置温度一直居高不下,温度约计53℃左右;尤其是在夏季,这一问题更为突出,温度可达56℃左右。这不仅影响到柴油产品罐区的储存安定性,且制约着装置运行负荷的提高。

3 解决措施

3.1 技改思路

针对热量交换存在的问题,可提高常压柴油原料进装置前的温度,即进料温度提高到一定温度,进料加热炉负荷降低,E-204正常投用,空冷器入口温度降低,继而柴油产品出装置温度降低。

提高常压柴油原料进口温度可通过原料直供的方式实现,即常压混合柴油可新配管线,直接输送至柴油精制装置原料罐D-101。具体思路为:常压装置常一线柴油出装置冷却器的循环水线上,增设温度控制调节阀组;常二、三线柴油出装置空冷器上,分别增设1台的变频调节器;最终,常一、二、三线柴油通过自身的温度调节设备,控制合适的混合温度,大部分常压混合柴油直接供给柴油精制装置,剩余少部分进常压柴油原料罐。

原料油泵P-101和污油外送泵P-105泵送温度分别为45℃和43℃,最大允许工作温度应至少高于最大泵送温度28℃。因此,原料直供后,柴油加氢精制装置进料温度最优可提高20℃,即可由以前的40℃提高到60℃左右,则常压装置供料需提高23℃。现有设备完全满足温度上升的梯度要求,泵的压头损失可以不进行修正。

3.2实施方案

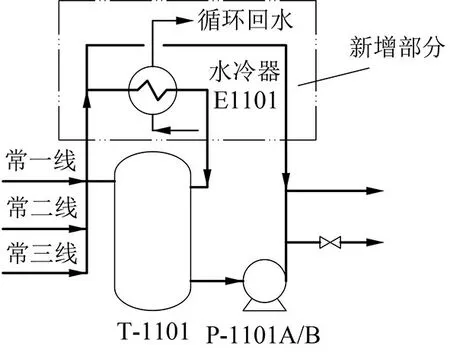

将常压柴油原料供给方式改造为常压装置直接供给,改造流程如图4所示。

图4 技术改造直供热进料工艺流程Fig 4 Technicaltransformation ofdirectheating feeding process

从常压装置常一、二线柴油及部分常三线柴油出装置口处引出一条线,连接至常压柴油原料泵P-1101至柴油精制装置原料罐管线上;常压装置柴油至常压柴油原料罐T-1101的原流程保留,并在此管线上增加一组水冷器E-1101,用以冷却进常压柴油原料罐T-1101的物料,保证柴油储存的安定性;进常压柴油原料罐T-1101线和E-1101循环水冷却线上均设有流量调节阀,控制进罐常压柴油流量,并将其温度控制在安定性指标55℃以下;直供柴油原料量用D-101罐进料调节阀LIC-10101控制,进柴油精制装置调节阀LIC-10101与进常压柴油原料罐T-1101的调节阀组成分程控制,将常压混合柴油优先送至柴油精制装置原料罐D-101,加工剩余部分进常压柴油原料罐T-1101,其进罐柴油温度依靠冷却器E1101循环水调节阀控制。即当常压装置混合柴油出装置量大于柴油精制装置加工量时,剩余常压柴油走原流程,经水冷器E-1101冷却后,进常压柴油原料罐T-1101。

通过改造,提高了柴油精制装置进料温度,为了避免柴油温度较高导致原料泵抽空风险,可适当提高柴油加氢精制装置原料罐D-101的操作压力。依据现D-101罐顶氮气加压的方式实现,D-101罐的设计压力(设计0.6 MPa,操作0.4 MPa)与温度(设计150℃,操作40℃),完全满足调整的幅度要求。

4 经济效益

柴油原料改为由常压装置直供后,柴油加氢精制装置进料温度由以前的40℃提高到60℃左右。此后,通过提高原料缓冲罐D-101的操作压力,原料泵P-101未出现明显汽化现象。

采用热进料的优点有以下方面:1)降低了常压装置的能耗,节约了循环水用量及电能;2)避免了常压柴油在储存过程中氧化生胶的可能性;3)常压柴油进料温度提高,反应加热炉入口温度随之提高,减少了反应进料加热炉的燃料气消耗,即降低了加热炉的热负荷;4)E-204蒸汽发生器能够正常投用;5)E-204蒸汽发生器正常投用后,可缓解柴油产品空冷器A-203热负荷,柴油产品温度可下降至50℃以下,满足了柴油储存安定性的要求。

技术改造后,可粗略估算出经济效益:

1)E-204蒸汽发生器产生的低压蒸汽费用。柴油精制装置正常生产时,E-204蒸汽发生器补充除氧水为1.4 t/h,产出1.0MPa蒸汽约为1.2 t/h。折标准油系数:除氧水为9.2 kg/t,1.0 MPa蒸汽为76 kg/ t;装置年运行时间为8 000 h,标油市场价为3000元/t。投用后,加药泵电耗、化工原材料消耗、设备维护及人工成本等合计费用为400元/t。则年产生经济效益162.91万元。

2)反应进料加热炉节省的燃料气费用。根据柴油精制装置运行参数,在加工量为240 t/h时,反应进料加热炉燃料气消耗总体积流量为1 343 m3/h(标准状态下),炉前混氢体积流量为122 537 m3/h,进出口温度差为26℃。依据常压柴油原料温度提高幅度20℃及E-203设计操作温度150℃,可知反应进料加热炉进料温度最大提高15℃左右。装置年运行时间为8 000 h,燃料气市场价为3元/m3,可计算装置300 t/h满负荷运行时,年经济效益1 627.92万元。

3)常压装置水冷、空冷节省的费用。依据3 Mt/ a常压蒸馏装置的设计数据,常一线柴油出装置冷却器循环水质量流量87.0 t/h,水冷却器出口管线增设调节阀后,装置正常运行时,防止单侧受压及冬季防冻防凝阀门限位开度10%;常压柴油原料罐水冷却器需要消耗循环水量约为常一线柴油出装置冷却器循环水流量的10%,对比技改前,可节约80%左右的循环水。循环水的市场价格按照3.5元/t,可计算年运行8 000 h所产生的经济效益194.88万元;常二、三线柴油出装置共设置空冷风机4台,每台轴功率均为19 kW,年运行时间8 000 h,电单价0.5元/ kWh,则可节约2台空冷风机的费用15.2万元;柴油加氢精制装置原料实际来源为3 Mt/a常压蒸馏和2.6 Mt/a常压蒸馏2套装置,则常压装置水冷、空冷年经济效益合计392.85万元。

4)增加的换热设备等费用。首先,在2套常减压蒸馏装置的常一循环回水上,加装2组调节阀组;其次,常二、三线空冷上加装一半的变频器;最后,在进原料罐的换热设备和循环回水调节阀组、加装的直供管线及管道上的混合器等费用,合计费用约为140万元。

5)其他费用。常压柴油采用直供料后,常压柴油原料罐T-1101底外送泵P-1101可节约用电及人工成本维护费等;上述技术改造需要一次性施工费用约计20万元,包括了长输管线的蒸汽、管线焊接、混合器安装费用及其他项目费。

综上所述,每年可产生经济效益2 023.68万元。

5 结论

结合柴油精制装置与常压装置运行情况,实施相关技术改造,降低了常压装置能耗;解决了柴油精制装置反应进料加热炉热负荷高问题,使得蒸汽发生器E-204能够正常投用,产生了部分低压蒸汽,同时缓解了柴油产品空冷器A-203热负荷,柴油产品温度可下降至50℃以下,满足了柴油储存安定性的要求。同时通过本次技术改造,解决了柴油精制装置运行的瓶颈问题,创造了可观的经济效益,也为装置安全平稳长周期运行提供了有力保障。

TE626.24

B DOI 10.3969/j.issn.1006-6829.2016.04.015

2016-07-21