冲压成本控制之工艺、工装和设备

2016-06-21陈峰张卫峰长城汽车股份有限公司河北省汽车工程技术研究中心

文/陈峰,张卫峰·长城汽车股份有限公司,河北省汽车工程技术研究中心

冲压成本控制之工艺、工装和设备

文/陈峰,张卫峰·长城汽车股份有限公司,河北省汽车工程技术研究中心

冲压精益管理已成为汽车行业永恒的主题,这其中包括工艺设计成本控制、工装制造成本控制、设备规划及设备改造成本控制等。作为工艺技术人员,在工作中不仅仅要追求工艺技术的先进性和创新性,如何降低成本应成为我们重点分析的对象。

工艺设计成本控制

在工艺规划设计阶段降低成本的主要因素有生产方式、材料利用率、模具结构和数量及形式、设备规格数量、生产节拍、人员需求及其他辅料需求等。为了达到经济性最好的目标,冲压工艺方案必须做到技术可行,工艺设计合理。在大批量生产冲压件的过程中毛坯板材约占冲压制造成本的60%~70%,加工费用约占20%~30%,模具开发费用约占10%,因此降低冲压材料费用是降低冲压件成本的关键因素。

由于制件结构决定制件生产过程产生的废料一般不可避免,而工艺废料可通过合理的工艺排布来减少,左/右B柱上内板的生产过程中方案一采用单件成形方式,方案二采用双件排样成形方式,经分析,方案二材料利用率较方案一材料利用率高14.5%;左/右B柱下内板方案一采用对拉形式设计成形,方案二对制件排样形式进行调整,左/右件对齐排样,经分析,方案二材料利用率较方案一材料利用率高11%。

模具制造成本控制

通过有效地控制车间工作单的开出,有效治理刀具的报废;通过模具结构的准确设计、模具零件的高效加工和零配件的准确检测,将有效降低模具因设计改变带来的附加成本,从而降低每套模具的实际成本。模具结构设计是决定模具先天质量和成本的关键环节,采用合理、经济的模具结构,实现冲压工艺设计,体现模具的操作性、维修性和制造加工性。

为平衡集团内冲压车间线体生产的负荷,将由天津哈弗分公司冲压一车间12组A线生产模具(四序线体)转至徐水哈弗分公司冲压二车间A线(五序线体)进行生产,为满足转产后徐水二车间线体生产工艺,需增加12套空工位模具。经核算,12套铸造空工位模具共计约52.57t,每吨1.2万元,需投入成本1.2×52.57=63.08(万元)。

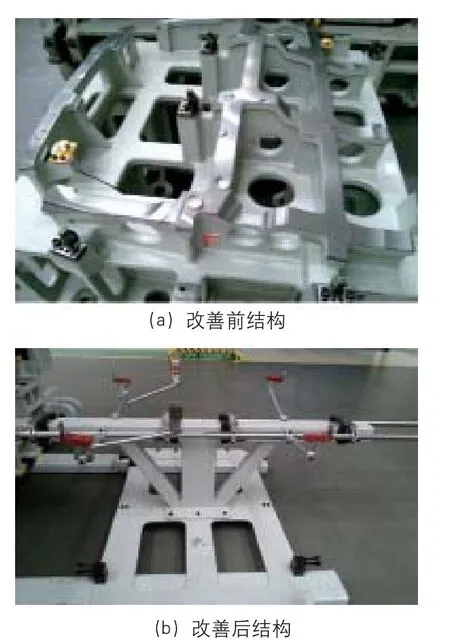

通过对不同制件形状及重点部位进行分析,对改善钢管进行焊接作为支撑架,并安装橡胶块及感应器,制作一个可以放置制件的简易托料装置。改善钢管、橡胶块及感应器需投入成本约3万元,图1为改善前后的结构对比。通过以上两种结构对比,空工位支架较铸造工位投入费用节约60.08万元。

图1 改善前后的结构对比

设备规划成本控制

设备是生产的基础,设备的完好是正常生产的前提,我们应从提高设备的完好率和运转率,增加设备的使用寿命,减少配件损耗来降低成本。对车间设备润滑按定人、定量原则分配到检修班组及责任人身上,以保证设备润滑正常,减少因润滑故障造成的成本升高;每周定期对车间设备例行检查,把“治未病”充分体现到降成本的工作中来,同时严查设备故障与事故,分析每次设备故障引起的成本升高;加大技术创新与技术改造,利用原有线体或设备进行改造,利用最低的费用创造最大的价值。

以某新车型开发产能规划为例,将车型现有模具数量进行分析,共计14组模具需转至A03/A04进行生产,因A线线体产能负荷较大,且A线主要承接外板制件进行生产,经进一步分析新开发车型存在5组模具可转至B线进行生产(左/右翼子板、后背门外板上/下段,前围板本体),因B线体未配置清洗机,生产外板时无法保证外板品质,需对冲压线体进行改造,增加清洗机(原有B线已安装涂油机),以保证外板品质。线体改造方案为在B线安装干式清洗机(图2),其外形尺寸为480mm,导轨中心间距为300mm,可直接使用现有涂油机设备基础进行设备安装。

A线原本配置的为湿式清洗机(图3),其外形尺寸为1125mm,导轨中心间距为975mm,现有工位及设备基础不能满足安装需求,设备改造需将整线防护及自动化线首单元进行整体改造,设备改造周期为60个工作日。

图3 湿式清洗机

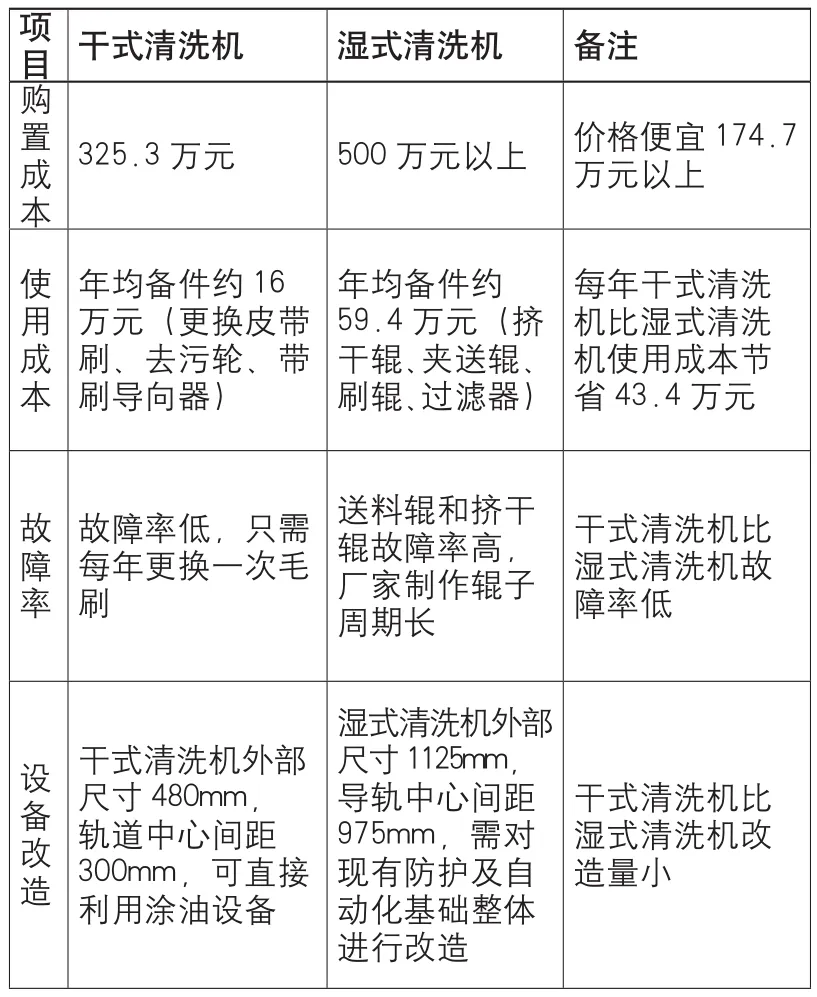

表1 干式清洗机和湿式清洗机性能对比

成本对比分析

干式清洗机采购成本为325.3万元,湿式清洗机采购成本在500万元以上,成本节省174.7万元;干式清洗机每年维护费用为16万元(更换皮带刷、去污轮、带刷导向器等);湿式清洗机每年维护费用为59.4万元;每年成本节省43.4万元。干式清洗机和湿式清洗机性能对比见表1。

结束语

通过上述三个事例可见,在冲压行业,从前期产品工艺分析,到中期工装开发进而到冲压设备的生产及改造,降低成本在每个环节都有很大的空间值得我们去探索。合理的工艺设计,不仅需要扎实的理论知识,而且还需具备丰富的现场经验,同时还需要借鉴及学习国内外领先的技术及先进的经验,进行周密思考。