伺服压机变压边力对翼子板成形优化的分析

2016-06-21李驰广州汽车集团乘用车有限公司

文/李驰·广州汽车集团乘用车有限公司

伺服压机变压边力对翼子板成形优化的分析

文/李驰·广州汽车集团乘用车有限公司

目前,汽车造型设计日趋复杂化,车身覆盖件零件拉延深度大、表面特征线复杂、使得冲压件成形性、外观品质和精度控制难度增加,制约着冲压生产效率的提升和成本降低。本文基于伺服压力机变压边力特性对翼子板拉深成形过程进行研究,结合现场生产的实际问题,通过对恒压边力和变压边力拉深成形结果进行对比分析,寻找合适的变压边力曲线,实现对翼子板成形的优化。

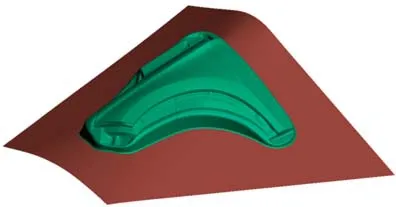

图1是某车型前翼子板的数模,该零件的生产工艺有以下难点:

图1 翼子板

⑴该零件安装在车身左前和右前方,是遮盖前车轮的外观件,处于车身的主要视觉区域,因此对冲压件的外观品质要求很高;

⑵从冲压方向上看,零件深度达到230mm,属于深拉延件,易出现成形开裂问题,造成零件报废率高;

⑶曲面变化多,造型复杂,使得冲压工艺的压料面形状为不可展曲面(见图2),成形过程压料面容易起皱,造成模面、拉延筋拉伤,降低模具寿命。

图2 翼子板冲压工艺造型

压边力是板材冲压成形过程中最重要的参数之一,对控制零件拉深过程中产生的品质缺陷如开裂、起皱、外观品质等影响很大,对于翼子板来说,即要减少零件的减薄和开裂(小压边力),又要控制零件的起皱和外观凹陷(大压边力),模具的调试难度大,通过伺服压机变压边力控制,可以改善设备对模具的适应性,从而改善零件的成形条件,提高零件的合格率,减少模具的调试时间。下面结合实际生产中的问题,对变压边力对翼子板成形性改善进行分析和验证。

该翼子板零件材质牌号为B180H,厚度0.7mm,材料分析参数见表1。

表1 力学参数

恒定压边力分析

压边力为110t分析结果

表2 不同压边力分析结果对比

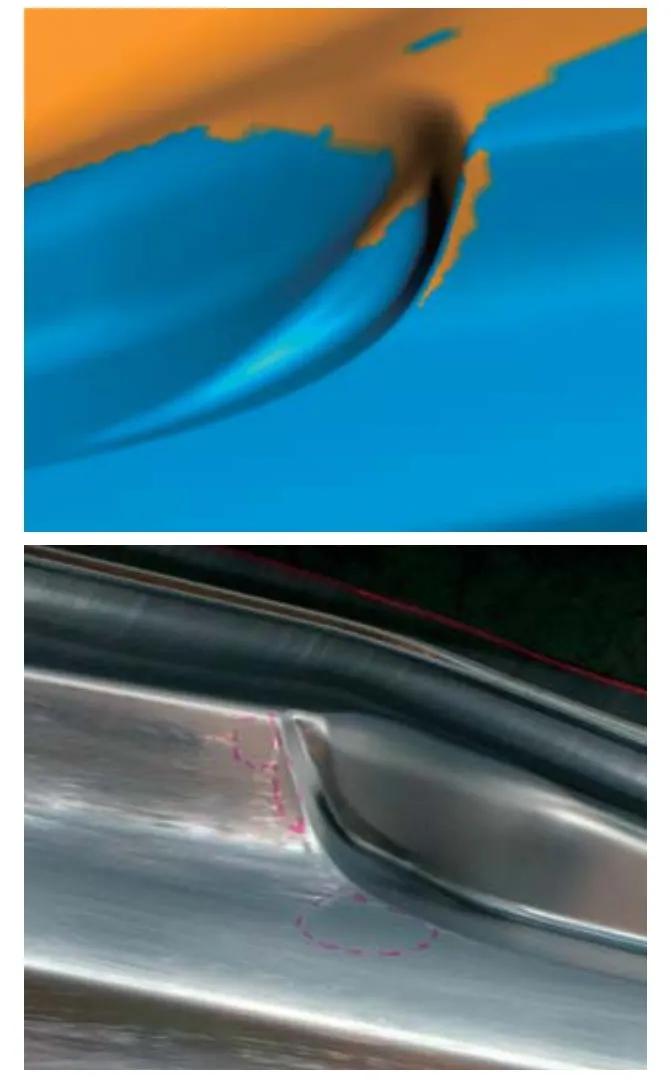

表2为不同压边力分析结果对比表。从110t压边力的分析结果可知,翼子板上部材料流入量为95mm左右,由于材料流入过多,部分区域未充分拉深,实际生产过程中,容易在外观面上产生凹陷(图3)。

图3 翼子板月亮湾处凹陷分析和实际对比

表面缺陷高度图用于评估压料面区域起皱趋势,翼子板上部区域最大值为0.2mm,远高于0.05mm的标准要求,实际生产过程中,压料面容易起皱,尤其是在翼子板上部材料流入量很大的情况下,零件和模面的相对运动产生摩擦,大批量生产会造成模面和零件的拉伤(图4)。

压边力为150t的分析结果

图4 翼子板上部起皱趋势分析和实际对比

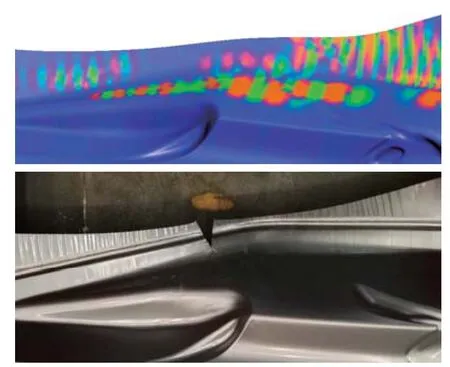

为改善零件的外观凹陷和压边圈起皱趋势,尝试提高压边力到150t进行分析,通过表面缺陷高度图分析可以看到,翼子板上部最大值为0.04mm,最大流入量为85mm左右,压料面起皱趋势得到比较大的改善,可以有效降低零件的拉伤和模面磨损,但是轮毂处开裂严重(见图5),且其他区域的开裂风险增加,生产过程造成零件的报废率提升。

图5 轮毂处分析开裂

恒定压边力的对比和分析

通过对比到底前30mm时(图6),110t压边力和150t压边力情况下的表面缺陷高度图,可以看出两种压边力下零件起皱趋势差异不大。主要是由于在成形前期,零件流入量比较均匀,材料局部挤压力不大;在成形后期,由于零件造型复杂且分模线R角较多,局部材料流入过多,材料流入量不均,材料局部挤压力急剧增加。如果此时压边力无法抵消由于材料起皱趋势导致的顶出力增加,则压料面将出现明显的起皱。

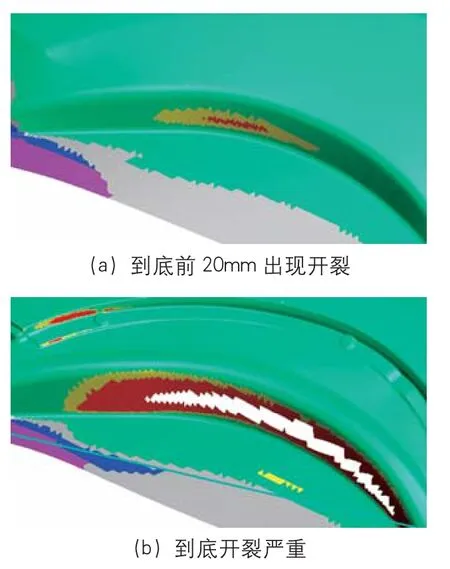

通过分析150t压边力情况下的成形极限图,零件在拉延到底前20mm出现开裂,主要是由于压边力增加导致材料的流入量减少,无法满足成形需要,拉伸率过大引起开裂。

图6 不同压边力到底前30mm对比图

综合以上分析,为了既能够控制起皱,又能够避免零件的开裂,在成形前期零件起皱趋势不大的情况下,采用较小的压边力110t,使材料能够流入模腔,为后期成形储备充足的材料;成形后期(拉延到底前30mm,即零件开裂前20mm再增加10mm余量),处于压料面起皱趋势加剧的阶段,再通过增加压边力到150t,控制零件压料面的起皱趋势,防止起皱导致零件和模面的拉伤。

变压边力的分析结果验证

根据以上分析,设置压机的变压边力曲线如图7所示。通过CAE分析结果对比可以看出,变压边力情况下材料流入量为89mm,成形极限图中无开裂区域,表面缺陷高度图中翼子板上部最大值为0.06mm,略高于压边力150t时的分析结果。图8为现场实际生产的零件情况,可见压料面起皱得到明显改善。

图7 伺服压机变压边力曲线

图8 变压边力成形拉延件

结论

通过CAE分析和实际验证表明,该翼子板在其他冲压成形参数不变的条件下,根据成形阶段的特点,使用不同的压边力,在改善零件的开裂情况的同时,降低起皱产生,减少拉伤和磨损,延长了模具使用寿命,减少了模具的调试工作。

变压边力控制技术将对冲压成形的自动化、柔性化和智能化产生积极的推动作用,体现了冲压制造精度、效率、成本控制理念,对实际生产的重要意义,也是先进冲压成形技术的发展趋势。