拉压复合连续弯曲成形工艺研究

2016-06-21李占华韩静涛张永军北京科技大学材料科学与工程学院

文/李占华,韩静涛,张永军·北京科技大学材料科学与工程学院

拉压复合连续弯曲成形工艺研究

文/李占华,韩静涛,张永军·北京科技大学材料科学与工程学院

李占华,博士,主要从事冲压工艺,冷挤压工艺,模具、机械设备研发方面工作,获得国家发明专利2项。

具有一定曲率的薄壁零件广泛应用于机械、电子、仪器、航空航天、运输、机械等领域,此类零件的机械性能优劣依赖于其尺寸精度与服役稳定性。而随着工业需求的多元化,特殊曲率薄壁件的应用日益增加,如恒力弹簧、stacer等,对于此类零件,在冷成形过程中,尺寸精度易于得到保证,但在以热处理方式进行稳定化处理时,由于其自身几何尺寸的限制,制件难以保证最终的尺寸要求。为此,本文提出以拉压复合连续弯曲成形(CSPB)工艺进行此类零件的成形,在冷成形过程中即解决制件的稳定性问题。本文采用数值模拟的方式对CSPB成形工艺过程进行了详细分析。并以恒力弹簧与stacer制件为例,对CSPB成形工艺进行了试验验证,为以CSPB工艺成形此类构件提供理论与试验依据。

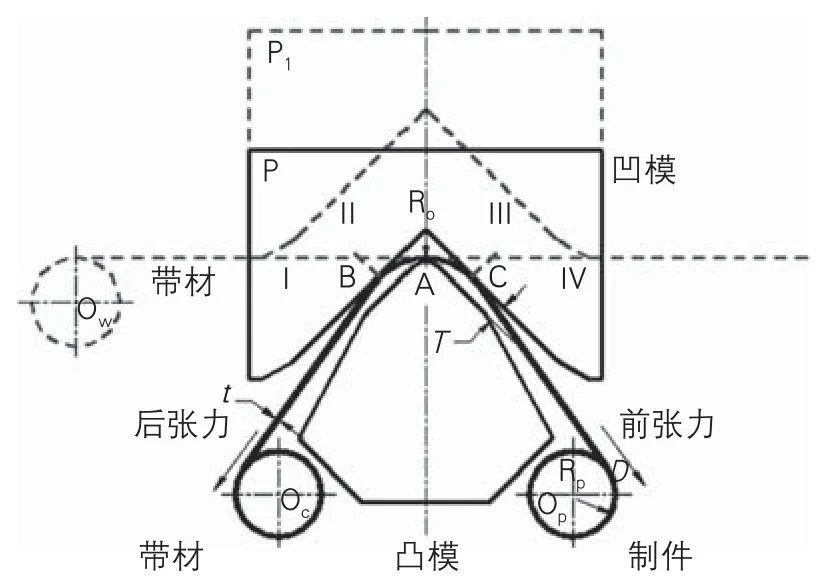

拉压复合连续弯曲成形原理

图1 拉压复合连续弯曲成形原理图

拉压复合连续弯曲成形原理如图1所示。虚线为凹模与带材初始位置,Ow/Oc为薄带初始带卷,穿带完成后,凹模自P1下压至P点,保证凸凹模间预定模具间隙T,此过程与一般压弯过程相同,模具间隙T与最终制件成形直径直接相关。带卷自上料侧施加后张力F,增加成形过程的拉弯效应,于带材右端成形卷收集侧OP施加拉力使带材匀速拉出,发生反向弯曲,之后带材发生弹性卸载而得到制件。拉压复合连续弯曲成形原理引入了拉弯与压弯成形的特性,提高了构件稳定性;成形过程中存在反向弯曲的过程,可减小残余应力或使残余应力趋向于有利方向,增加构件的稳定性。带材各成形位置在模具间隙相等情况下弯曲过程与受力情况相同,保证了制件的成形一致性。成形方法避免了成形直径的限制,对于不同直径的构件不需要频繁更换模具,通过调整凸凹模间隙可连续调整成形构件直径,随着成形模具间隙T减小,带料于ABC位置弯曲曲率减小,从而可进行更小直径构件的成形;后张力对带材入料方向的保持与成形件的稳定性具有重要作用。

有限元模拟

材料参数

模拟采用的材料为恒弹性合金3J21(Co40CrNiMo),材料具有较高的弹性模量和弹性极限,常用于航空、电子、机械、电真空、仪器仪表等领域的关键的弹性元件。取比例系数k=11.3的比例试样,通过拉伸试验测得其屈服强度ReL=1291MPa,抗拉强度Rm=1452MPa,弹性模量E=205GPa,并取其密度ρ=8.4g·cm-3,泊松比υ= 0.3。对于数值模拟中材料数据的输入,应采用真应力-应变曲线形式,需对拉伸试验所得工程应力应变曲线进行转化计算,工程应力应变与真力应变数值间有如下关系,所得材料真应力应变数据曲线如图2所示。可见,3J21材料变形过程中无明显屈服点,在应变量很小时即达到了强度极限,表现出明显的形变强化现象。

图2 3J21材料真应力—应变曲线

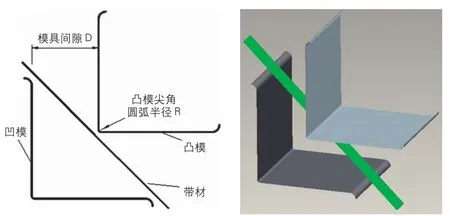

模型建立

图3 数值模拟几何模型

模拟采用Abaqus 6.13软件,所建立模型如图3所示。模拟中,模具以解析刚体建模。这是由于成形过程中,凸凹模的形变可忽略,刚体部件可极大减小计算成本;而刚体类型中,解析刚体几何精度损失小,易于提高结果的可靠性。带材毛坯采用壳单元以提高计算效率。网格单元采用四边形网格单元,并对带材中所关心的CSPB成形段进行局部细化,提高计算精度。单元类型为四节点曲壳S4R,减缩积分,包含沙漏控制模式,该类型对薄壳单元具有较高的求解精度。

模拟步骤与边界条件

模拟结合Abaqus/Explicit动力显示算法与Abaqus/Standard静力隐式算法的各自优势,采用Explicit显示算法进行CSPB弯曲成形过程的模拟,求解后保存运算结果;而后采用Standard隐式算法读取显式计算结果,获取工件几何信息及应力、应变状态,并去除模具与载荷等外部约束,对板料适当位置(通常以板料中部位置为佳)施加局部约束以防止板料的刚体位移,进行回弹计算,将CSPB成形后的回弹过程转化为具有预应力、预应变的静力问题。

模拟过程分析分四步进行:

⑴凹模以较小速率下压至与板料接触,使模具与板料间平稳地建立接触关系;

⑵以压下速率vp下压至预定模具间隙T;

⑶对带材右侧末端施加速度约束,将带材以恒速度vs拉出,实现带材的CSPB成形过程;

⑷带材拉出后,去除带材的所有外部约束,以Standard隐式算法进行回弹计算,得到构件样件。

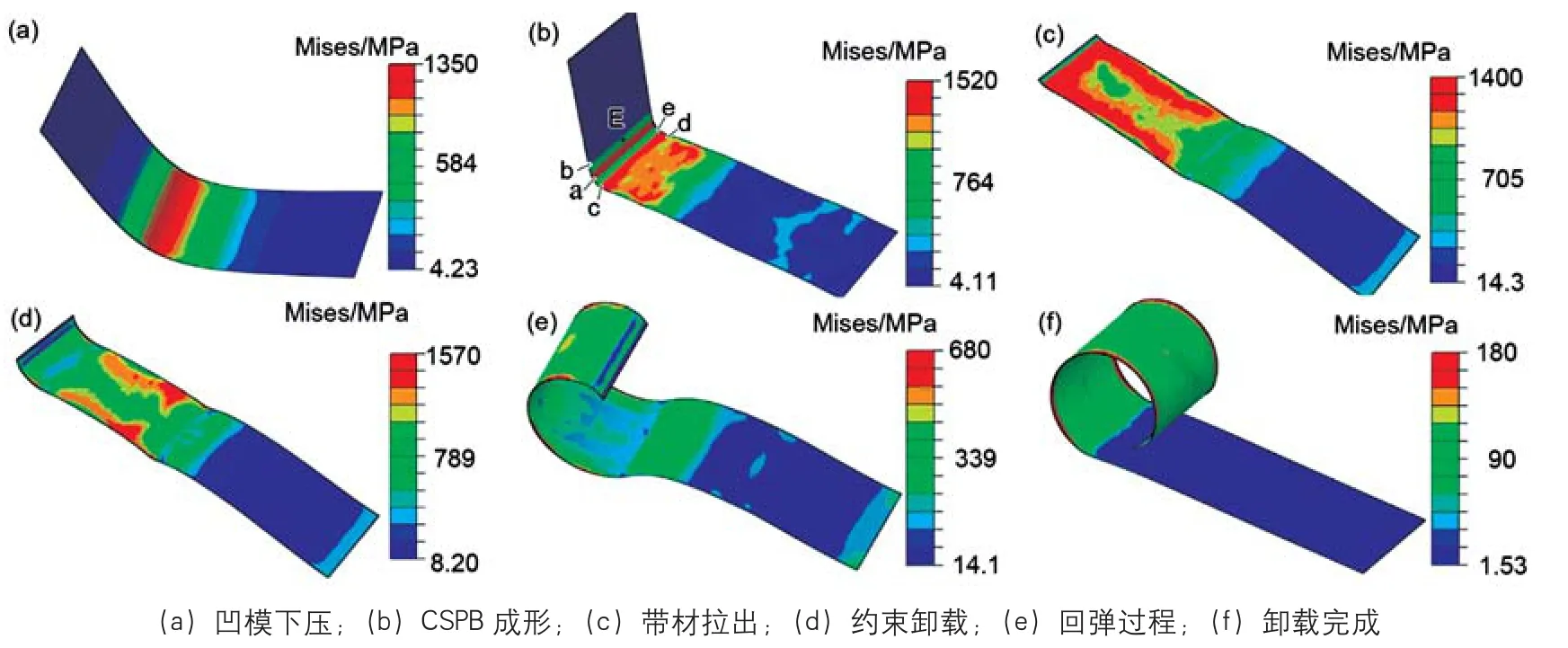

模拟结果分析

图4所示为CSPB工艺成形制件的数值模拟过程,模拟所采用参数为:凸模圆角半径rd=0.5mm,模具间隙T=1mm,后张力Fp=10N,宽w=20mm,厚t=0.15mm。图4a为凹模匀速下压过程,此过程带材形变过程为一般压弯过程。图4b为带材经拉压复合连续弯曲成形工艺的形变过程,带材自右侧末端匀速拉出而实现连续弯曲成形。带材左侧自由带由于后张力的存在而受到均匀拉应力,带材于b点之后弯曲曲率逐渐减小,应力随之增加而发生弹性形变,继而发生弹塑性变形,曲率于a点附近达到最小值,应力随之达到最大值,形成弹塑性弯曲变形区。a点之后,应力值迅速减小,形成弹性能释放区,如图中绿色区域。随行程增加,带材发生反向弯曲,曲率值增加,弹性能释放,继而反向增加,带材正向变形形成的残余应力在此反向弯曲过程中得以大幅减小,或趋向于反向的有利方向。d点后带材大致为平直状态。带材的整个成形过程均在两侧张力作用下完成,张力数值可通过后张力调整,增加带材的拉弯效应,改善带材的受力情况。

图4 拉压复合连续弯曲成形数值模拟过程

带材经历CSPB形变而完全拉出后,形状与应力状态如图4c所示,图4d与4e为带材约束卸载与回弹过程,带材自左侧依次弯曲,应力释放而减小。制件最终自然状态如图4f所示,由于带材各位置成形过程相同,所得构件各位置自然曲率相等,为极为规则的圆筒形构件,成形结果除带材边部极小区域外,制件等效残余应力约为90MPa。且从制件残余应力方向来看,内外侧残余应力方向均指向制件曲率减小的方向,此相对于恒力弹簧与stacer等的使用环境,为有利方向,可很好满足制件使用过程中的稳定性要求。

试验结果与分析

试验对两种螺旋角制件进行了制件的实例成形,螺旋角α0分别为0°与60°,在螺旋角为0°时所得制件即为恒力弹簧构件,而在较大螺旋角时(此处取值为60°)即为stacer构件,图5所示为CSPB工艺方法所得的恒力弹簧试验样件。图6为采用CSPB成形工艺所得stacer结果实例。恒力弹簧构件有极高的均匀性;stacer样件亦表现出极高的直线度,测试其直线偏差小于5mm,层间贴合良好,无间隙。所得结果与模拟过程所得结果极为相近。验证了CSPB工艺成形此类零件的可行性。

图5 恒力弹簧制件实例

图6 stacer制件实例

结论

⑴对CSPB成形工艺过程进行了详细的理论与模拟分析,对CSPB成形过程中制件的受力状态进行了研究,材料应力经历了先增加再减小,并随反向弯曲过程反向增加的过程;

⑵模拟结果表明CSPB成形工艺可控制制件成形后的残余应力状态,使其得到大幅降低,或趋向于有利方向,增加了制件的稳定性;

⑶以试验的方式完成了恒力弹簧与stacer两个实例制件的制备,所得结果与模拟过程所得结果相近,验证了CSPB工艺成形此类零件的可行性。