前保险杠支架工艺分析

2016-06-21王同领长城汽车股份有限公司技术中心河北省汽车工程技术研究中心

文/王同领·长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心

前保险杠支架工艺分析

文/王同领·长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心

在冲压件NC之前,我们要应用SE(同步工程)对产品进行成形性分析,将产品质量、成本等风险降到最低,同时缩短开发周期,本文主要介绍前保险杠支架产品前期交流过程中SE分析出的缺陷如何更改,及多种工艺对比对其进行优化。

冲压同步工程(Simultaneous Engineering)是指在汽车设计阶段进行工程化可行性分析,在设计阶段把后期制造过程中可能出现的问题暴露出来,通过产品设计、工艺优化等技术手段解决制造隐患,避免后期制造的风险。

工艺排布及成形性分析

前保险杠支架产品结构

本文以某汽前保险杠支架(图1)为例,对其进行工艺排布,并对产品进行SE分析,根据初步分析结果,针对缺陷,提出合理的解决方案。根据制件形状、特点,初步工艺作出如下排布:落料→拉延→修边冲孔→整形。根据制件展开形状为弧形,考虑材料利用率及成形性,开发落料模具、排样图,采用弧形料,如图2所示。

拉延工艺分析

由于此零件形状变化较大,如采用成形工艺,零件回弹较大,且容易起皱,为保证产品质量,采用拉延工艺,从图3、4中可以看出,成形性、起皱、减薄量等最终分析结果均可以通过。

修边工艺分析

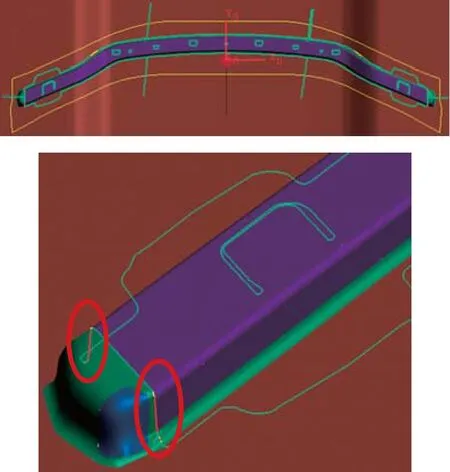

图1 前保险杠支架产品示意图

根据产品结构,对第二序修边冲孔工艺作出最优化工艺数模,如图5所示,红色圈起区域仍存在修边角度缺陷,需要进一步优化产品数模,优化后产品数模如图6所示。

回弹分析

第二序修边冲孔分析结果如图7所示,因拉延后存在应力,在修边冲孔工序完成后,应力释放,造成最大回弹1.65mm,需要在R角处增加多处回弹筋,看最终分析结果后决定是否增加整形工序,保证产品质量。

经过以上分析,对前保险杠支架产品结构提出的各项设计变更均可以更改,优化后的产品示意图如图8所示。

图2 前保险杠支架排样示意图

图3 前保险杠支架成形性分析结果示意图

图4 前保险杠支架成形性分析减薄量、起皱结果示意图

图5 前保险杠支架修边冲孔工艺数模

工艺对比分析

成形工艺分析

根据图8更改后产品所示,重新分析工艺,作出三种方案,主要分歧在使用成形工艺还是拉延工艺,首先第一种方案工艺为:落料→成形→冲孔,成形工艺分析结果如图9所示。第二种方案工艺为:落料→压料成形→冲孔,压料成形分析结果如图10所示。第三种方案工艺为:落料→拉延→修边冲孔,拉延工艺成形性分析结果如图11所示。

图6 前保险杠支架修边线更改前后示意图

图7 前保险杠支架回弹分析示意图

图8 前保险杠支架更改后产品示意图

图9 成形工艺分析结果示意图

通过以上三个方案对比,方案三质量最好,但材料成本最高,材料利用率比其他方案低了23%,材料重量多出0.6kg;方案二,起皱较轻;方案一起皱严重,方案一、方案二起皱部位无任何搭接关系(图12),且为不可见区域。从质量和成本综合考虑,选择方案二。

图10 压料成形工艺分析结果示意图

图11 拉延工艺分析结果示意图

图12 前保险杠支架总成搭接示意图

结束语

冲压件产品在NC之前我们一定要作出充分的分析,在保证产品质量的前提下,优化工艺工序,降低整车开发成本。