催化剂变化对流化床气相聚乙烯工艺及产品性能影响

2016-06-21赵东波李晓军

赵东波 李晓军

(中国石油天然气股份有限公司兰州石化分公司乙烯厂,甘肃 兰州,730060)

工业技术

催化剂变化对流化床气相聚乙烯工艺及产品性能影响

赵东波李晓军

(中国石油天然气股份有限公司兰州石化分公司乙烯厂,甘肃 兰州,730060)

摘要:分析了气相流化床反应器中高密度聚乙烯向线型低密度聚乙烯转产期间的催化剂组成,尤其是给电子体氯化烷基铝(活化剂)控制的变化可导致反应器内的气相组分浓度、床高等工艺控制参数变化,进而优化了产品性能;同时发现催化剂和反应温度影响聚合物粉料粒径、相对分子质量等。

关键词:流化床反应器气相乙烯聚合催化剂给电子体产品性能分析

在乙烯均聚或共聚中,因聚合工艺路线的选择不同,使得催化剂体系的不同,进而会引起反应工艺参数变化[1]。在美国联碳公司(UCC)气相聚乙烯工艺中,钛和钒两类齐格勒催化剂因活性中心不同,配置相应不同的助催化剂,而乙烯与共聚单体的聚合度、乙烯聚合链长、相对分子质量受催化剂活性中心以及助催化剂性能直接影响[2]。在钛系、茂金属液相催化剂的助催化剂试验中发现,采用1-丁基-3-甲基咪唑四氯化铝及1-烷基-3-甲基咪唑四氯化铝的二相离子液体,在溶剂为己烷的聚合体系中,提高二相离子液体浓度可以提高催化剂活性,催化剂给电子体烷基铝(MAO,AlEt2Cl,AlEtCl2,AlEt3)配体随催化剂还原比、乙烯压力和Al/Ti(物质的量比)的提高,催化剂活性也会提高[3]。分别试用AlEt2Cl和AlEtCl2时,催化剂活性明显提高。因此可使用AlEt3和AlEtCl2,AlEt2Cl做上述工艺催化聚合反应中的助催化剂,并根据不同工艺产品要求,调整催化剂体系,调节反应进料比例和聚合工艺条件,以达到优化聚合反应和产品性能的目的。

1催化剂的变化对加料系统影响

1.1 催化剂体系及其进料方式

根据生产产品性能及其工艺的不同所选催化剂体系及其性能不同,催化剂注入反应器中的注入设备(进料系统)结构也不同。一般催化剂与溶剂以一定比例制成稀溶液或浆液,这种方式使得催化剂注入流化床反应器中分布比较均匀。在注入浆液或溶液式主催化剂时采用螺旋泵的方式进料,而粉料催化剂(如铬系)则采用转盘式进料方式。

1.2 催化剂体系进料控制

催化剂进料时,需其进料阀压力高于反应器中压力,催化剂才能正常注入反应器中。不管是浆液催化剂还是粉状催化剂,均在催化剂进料阀前稳定注入加压高纯氮气,通过自动调控阀控制氮气流量和催化剂体系的进料。

2 催化剂体系调整对聚合工艺的影响

2.1 催化剂体系与反应组分浓度的关系

对负载高活性齐格勒-纳塔(Ziegler-Natta)催化剂体系组成适当调整,可提高催化剂乙烯聚合活性,进而使气相流化床聚合工艺控制条件及乙烯浓度随之变化。以下分析Z-N催化剂体系中的氯化烷基铝(下面以给电子体表示)在高密度聚乙烯转产线型低密度聚乙烯工艺调整中对工艺控制的影响。

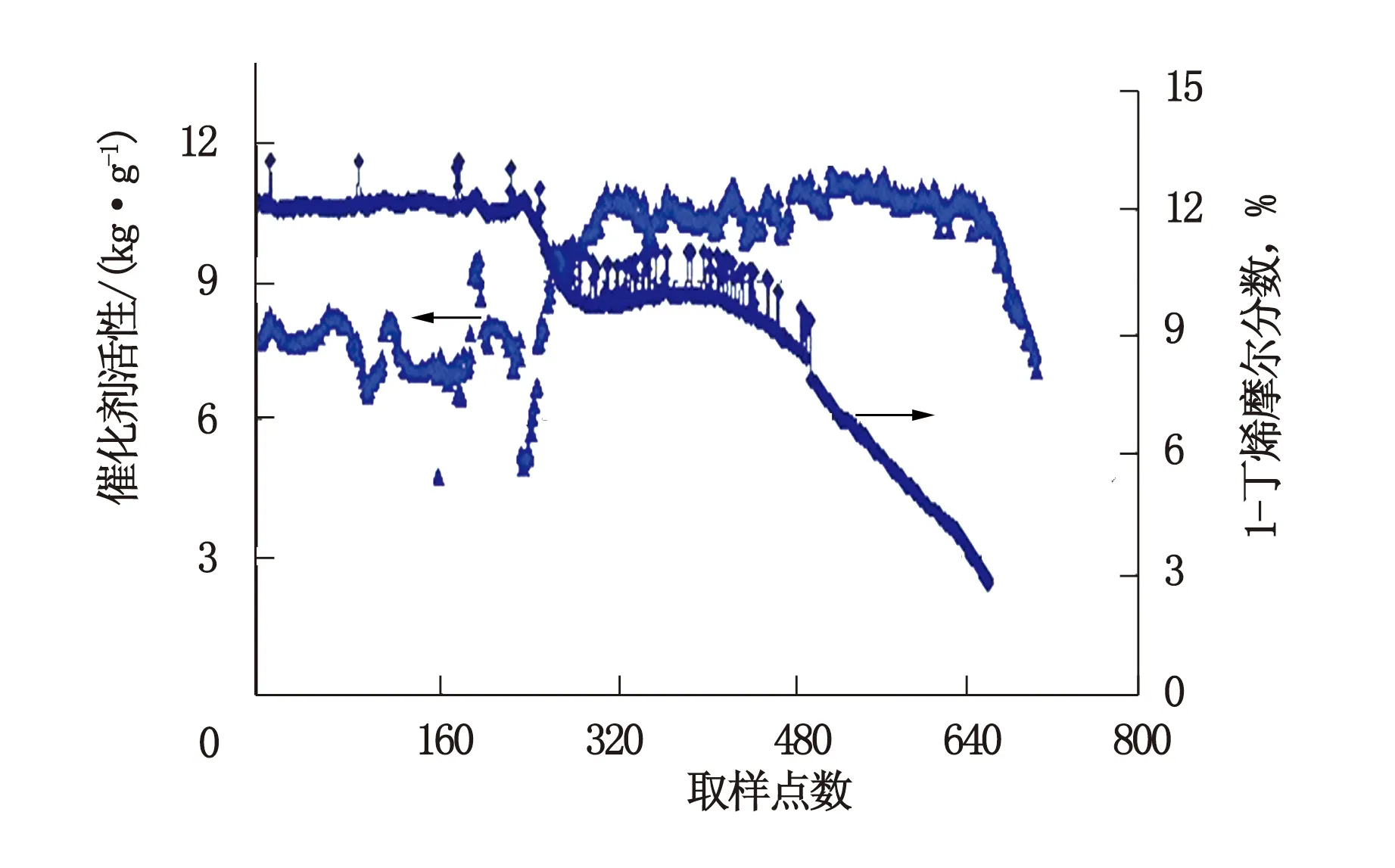

在给电子体注入初期(4~6 h),催化剂活性有所波动;在降低共聚单体(1-丁烯)和乙烯的流量比时,共聚单体浓度的变化使共聚合效应有所变化,因此图1调整区域会出现共聚单体浓度第1次降低后催化剂的活性降低再增大的现象,而在共聚单体浓度降低到一定程度后,则催化剂活性又迅速降低,推断共聚效应比较显著的共聚单体(1-丁烯)摩尔分数为4%~8%。

因此,乙烯共聚合反应除了与催化剂及其给电子体有很大关系外,还与共聚单体浓度有关,浓度过高或太低,共聚合效应均会减弱。

催化剂给电子体的调整引起催化剂活性的变化是由于氢气链转移程度所致,而且催化剂体系变化会引起乙烯自由基变化,氢自由基与乙烯自由基部分会加成生成乙烷,同时随反应温度的变化,乙烷单位时间的增量会随催化剂体系和温度的变化有明显的不同。

图1 共聚单体和给电子体与催化剂活性变化

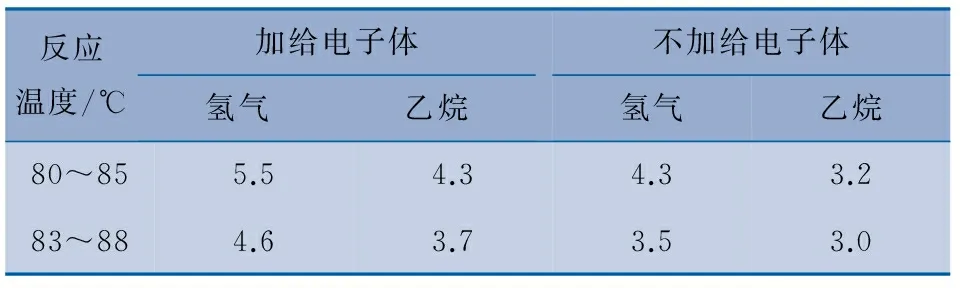

在流化床反应调整中,随温度升高,乙烷增量速率逐渐增加,因而会消耗一定量的氢气,调整相对分子质量所需氢气量随之增加,参见表1。

表1 乙烷和氢气浓度变化 %

注:表中数据为摩尔分数;浓度变化时长为1 h。

由表1可看出,在加入给电子体时,乙烷浓度变化较不加给电子体时变化大;在进料方式不变的情况下,温度增加,反应器中氢气的浓度在加或不加给电子体时,均明显低于反应温度较低时的浓度,因而氢气单位时间内的消耗量因温度的升高而增大,因此在控制相同熔体流动速率时,需要在单位时间内增加氢气量进料,以减少因温度引起的单位时间内的氢气消耗量增加,才能适应反应整体氢气、乙烷的平衡浓度,以稳定产品熔体流动速率。而且可以看出,随温度增加,单位时间内乙烷浓度量相对时间步长变小。

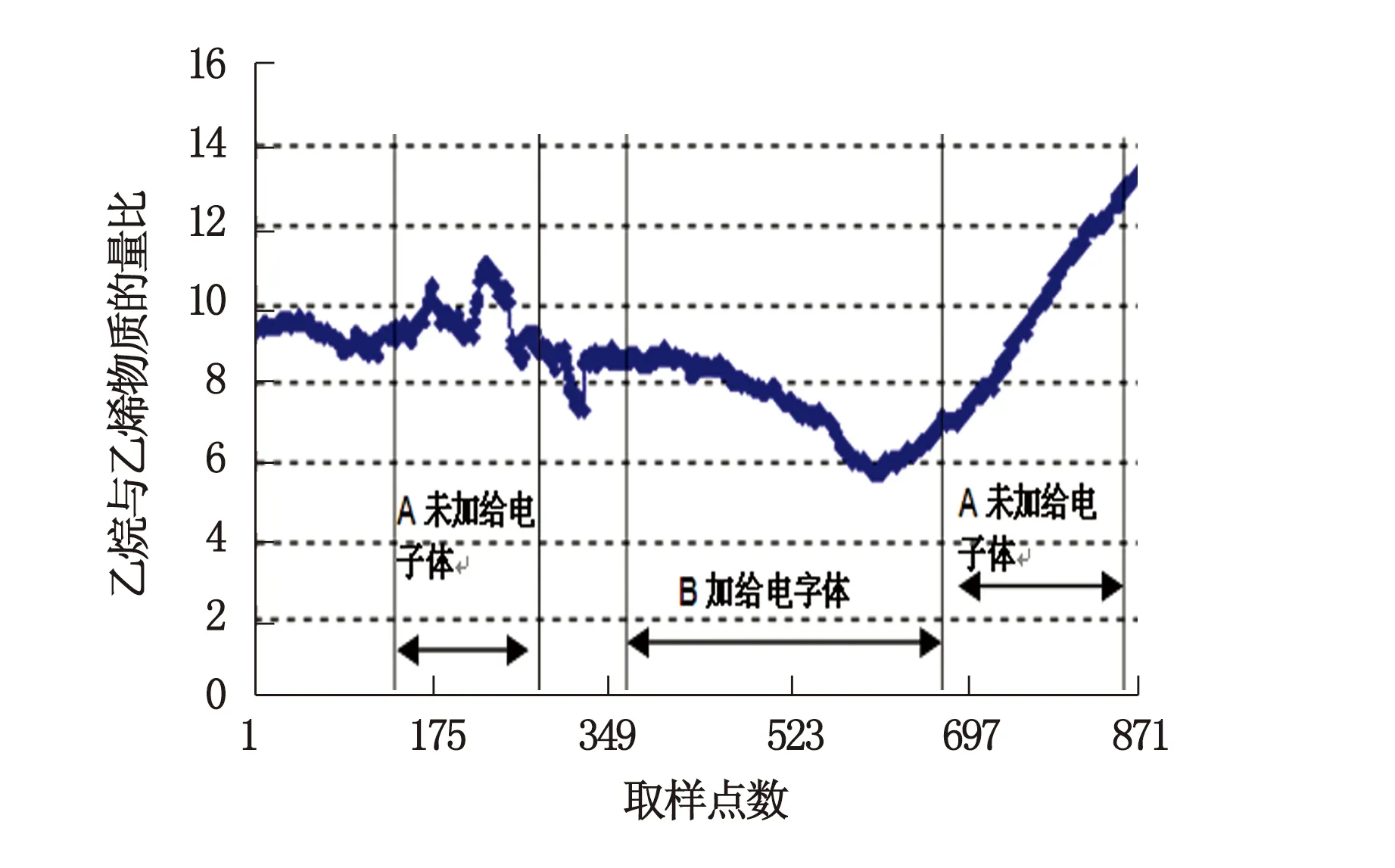

在反应进料未作调整情况下,分析了乙烷与乙烯的浓度比例增量关系。在图2中B区域反映出,乙烷增量随催化剂活性变化减少,生成乙烷的量相对减少,进而乙烷和乙烯浓度比值变化也降低。而在后期,催化剂活性降低,氢气量增加,其增量超出反应器中乙烯的整体浓度比例变化。结合表1浓度变化时长还可以看出,催化剂在间断性加给电子体(图2中A区)比未加给电子体时反应气相组分中氢气与乙烯较更易于生成乙烷,也即乙烷增量变化时长变短。

图2 乙烷与乙烯物质的量比随反应工艺的变化

2.2 催化剂体系变化对聚合流化床控制的影响

随着催化剂体系的变化,聚合流化床工艺控制参数也会随之变化。在聚合反应主催化剂不变、流化床重(流化床反应器直通段压差控制值)和反应物料进料等工艺控制参数不变的情况下,在催化剂体系中加入给电子体,则会使流化床内流化粉料堆密度变小(粉料堆密度约0.31 g/cm3),未加给电子体时,粉料堆密度(0.39~0.40 g/cm3)增加。

分析粉料平均粒径,未加给电子体时平均粒径比加给电子体时的小(未加给电子体时粒径为700~900 μm,加入给电体的则为900~1 000 μm)。反映到流化床液位测定上则显示粒径减小时会向反应器上部移动,参见图3中区域A液位增加。B区床高变化为工艺控制中调整流化床重和床高控制设定所致。因此,流化床反应器液位的变化,也反映了产品粒径和堆密度的变化,对给电子体来说,在一定程度上除影响聚合催化剂的活性外,还影响产品粒子形态。

图3 加入和未加给电子体时流化床液位变化

3 催化剂体系调整对聚合产品性能的影响

3.1 给电子体的变化对相对分子质量控制的影响

在用硅烷基化处理催化剂体系后,保持其反应器中催化剂体系浓度不变,分析AlEtxCl,AlEt3聚合活性及氢气调整对产品相对分子质量的影响,发现AlEtxCl浓度的变化可以较好地提高共聚合度,因此AlEtxCl可作为平衡乙烯和共聚单体竞聚率的调整剂。根据粉料粒径分布分析,提高共聚合度可提高产品外观形态,但如表2中所示,AlEtxCl浓度升高,对相对分子质量的影响不大,而对相对分子质量影响比较明显的是AlEt3,初期提高AlEt3浓度,反应活性提高,重均相对分子质量(Mw)和数均相对分子质量(Mn)都稍有增加。而降低AlEt3浓度,Mw略有降低,且在AlEt3浓度调整后,反映到相对分子质量时,时间略滞后,此时,Mn变化不大(见表2)。

表2 调整AlEtxCl比例后相对分子质量测定

注:测定相对分子质量样品为造粒成品,添加剂和造粒工艺参数均稳定一致。

*质量分数。

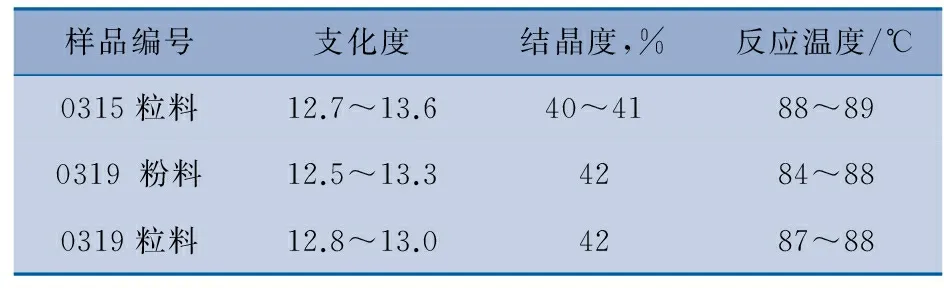

3.2 工艺及催化剂调整对产品支化度和结晶性影响

催化剂中给电子体浓度调整会直接影响共聚单体的共聚合程度,从而影响最终产品的支化度。如表3所示,在特定范围内提高给电子体浓度(0315粒料样品),共聚单体结晶度增加,支化度相应增加。同时聚合温度的变化也会影响共聚单体与乙烯的结合,随着温度的升高,支化度增大。

表3 相对分子质量及支化度与温度和助催化剂的变化

表4中样品是在基础反应温度86,85,88 ℃时取样。由表4可看出,温度升高,会使相对分子质量相应降低,相对分子质量分布变化不大,熔体流动速率(MFR)变化也不大。

表4 相对分子质量及其分布与温度的变化

4结论

a) 对催化剂体系尤其是给电子体的调整会直接影响催化剂的活性,当给电子体浓度在催化剂体系中控制较低时,催化剂活性增加,产品粒径会变小,进而由于催化剂活性的变化,影响流化床反应器的液位及单体浓度的工艺控制。

b) 气相流化床反应气相浓度变化,与催化剂体系和聚合反应有关,且当共聚单体(1-丁烯)摩尔分数4%~8%时,共聚合效应比较明显,可以提高催化剂的活性。

c) 对流化床反应器聚合催化剂给电子体、反应温度等的调整会直接影响产品的特性,适当降低温度可以提高产品支化度和相对分子质量,并减少乙烷的生成,可作为优化工艺控制参数的依据。

参考文献

[1]GREGORY G HLATKY. Ionic metallocene catalyst compositions:US6245706B1[P].2001-6-12.

[2]ATIQULLAH M, WINSTON M S, BERCAW J E, et al.Effects of a vanadium post-metallocene catalyst-induced polymer backbone inhomogeneity on UV oxidative degradation of the resulting polyethylene film[J].Polymer Degradation and Stability,2012, 97(7):1164-1177.

[3]WIOLETTA OCHDZAN-SIODAK, BEATA SACHER-MAJEWSKA. Biphasic ethylene polymerisation using ionic liquid over a titanocene catalyst activated by an alkyl aluminium compound[J]. European Polymer Journal, 2007,43(8):3688-3694.

Effect of Catalyst on Gas-Phase Polyethylene Process of Fluid Bed Reactor and Product Properties

Zhao DongboLi Xiaojun

(Ethylene Plant, Lanzhou Petrochemical Company,Petrochina,Gansu,Lanzhou,730060)

Abstract:Catalyst components were analyzed during products transferring from high density polyethylene to linear low density polymethylere. In particular, the change in the control of alkyl chloride aluminum donor (activator) variety results in change of process parameters such as gas phase composition concentration,fluid bed level, ect in the reactor,which leads to optimize the product property. Simultaneously, catalyst components and reaction temperature have effects on powder diameter and molecular weight, ect of the polymer.

Key words:fluid bed reactor; gas-phase ethylene polymerization; catalyst donor; product property analysis

收稿日期:2015-01-19;修改稿收到日期:2015-11-15。

作者简介:赵东波,教授级高级工程师,1996年毕业于北京化工大学高分子化工专业,现从事乙烯及聚烯烃生产技术管理工作。E-mail:zhaodongbo@petrochina.com.cn。

DOI:10.3969/j.issn.1034-3065.2016.01.007