某地下矿山预裂爆破参数设计及数值模拟

2016-06-20陈财伟

陈财伟

(湖南省新邵县新龙矿业有限责任公司, 湖南 邵阳市 422000)

某地下矿山预裂爆破参数设计及数值模拟

陈财伟

(湖南省新邵县新龙矿业有限责任公司,湖南 邵阳市422000)

摘要:某矿使用有底柱深孔崩落法回采矿体,为提高生产效率,采用一次凿岩、多次爆破的施工方式。拟采用预裂爆破来降低前排面炮孔爆破对预留炮孔的影响。通过预裂爆破设计,计算出两种预裂孔布置方式。基于Ansys/ls-dyna数值模拟软件对所设计的方案进行数值模拟,从应力波、预裂成缝及对预留孔的影响,最终选定孔径71 mm,孔距850 mm,不耦合系数为3的预裂爆破参数。

关键词:崩落法;预裂爆破;数值模拟

0引言

某地下矿山10-9矿段在1570中段以上均采用有底柱分段崩落法回采,矿房回采后顶板多自然冒落,采场相互贯通,形成巨大采空区。回采1570中段以下矿体时采用有底柱深孔崩落法,为保证凿岩工作的安全,采用一次凿岩、多次爆破的施工方式。为保证爆破落矿的有序进行,在单次爆破最后一个排面使用预裂爆破,减小对预留炮孔的影响。

开采范围内的岩石比重在2.73~2.88之间,抗压强度一般在34.5~66 MPa范围内,属坚硬-半坚硬岩组,岩石稳固性较好,在此岩组中开拓的巷道、硐室,除局部风化破碎的泥质灰岩岩层外,一般不需支护。

1预裂爆破设计

(1) 孔径。根据已有的凿岩设备,孔径可选取71 mm作为方案1,另外选取90 mm孔径作为方案2。

(2) 不耦合系数。地下隧道开挖及巷道开挖不耦合系数一般为1.5~4,而露天及硐室爆破为2~4,参考有关文献资料,不耦合系数均为3,装药直径可通过不同直径的PVC管实现。

(3) 孔间距。根据有关资料,中硬以上岩体孔间距a=(8~12)D,软弱岩体a=(6~8)D,本矿为中硬矿石,故90 mm孔径的孔间距为720~1080 mm,71 mm孔径的孔间距为568~852 mm,结合矿山岩性,90 mm炮孔设计孔距1000 mm,71 mm炮孔设计孔距850 mm。

(4) 线装药量。长江水利委员会推荐ρ=0.36σ0.5a0.6,也有文献提出ρ=0.36σ0.6a0.67,本矿岩石抗压强度为34~66 MPa,选择60 MPa作为计算值,根据以上两公式,线装药量分别为:1000 mm间距的炮孔的ρ为405~429 g/m,取415 g/m,850 mm间距的炮孔的ρ为370~385 g/m,取380 g/m。

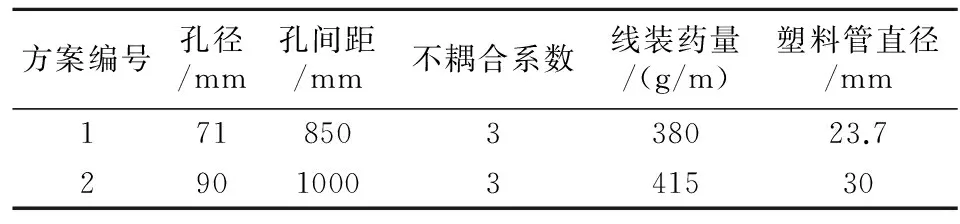

综上所述,两种设计方案孔网参数见表1。

表1 设计方案

2数值模拟

2.1模型建立及参数选择

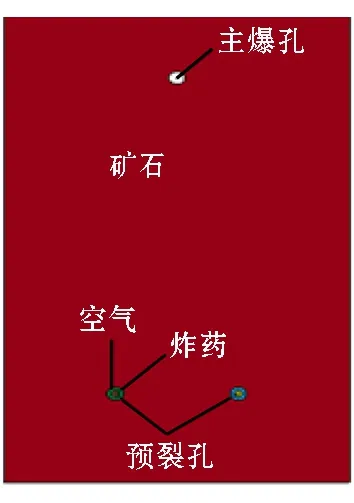

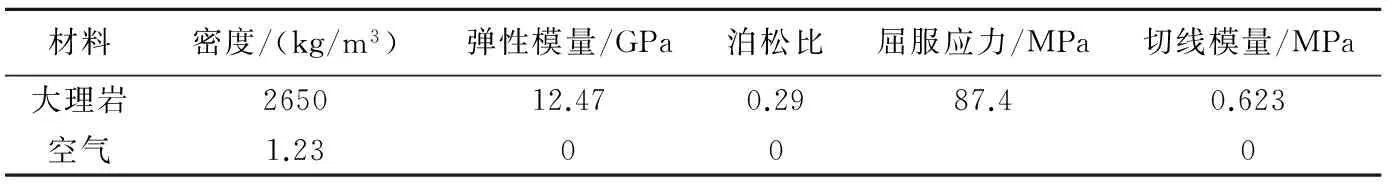

利用Ansys/ls-dyna对所设计的方案进行数值模拟,选取水平截面建立准二维模型(见图1),即纵向仅一个单位厚度,预裂孔距离后排预留孔2.3 m,采用ALE算法,定义炸药和空气ALE网格与矿石拉式网格耦合。材料参数见表2。

图1 预裂爆破双孔模型

材料密度/(kg/m3)弹性模量/GPa泊松比屈服应力/MPa切线模量/MPa大理岩265012.470.2987.40.623空气1.23000

2.2模拟结果分析

2.2.1应力波的传播

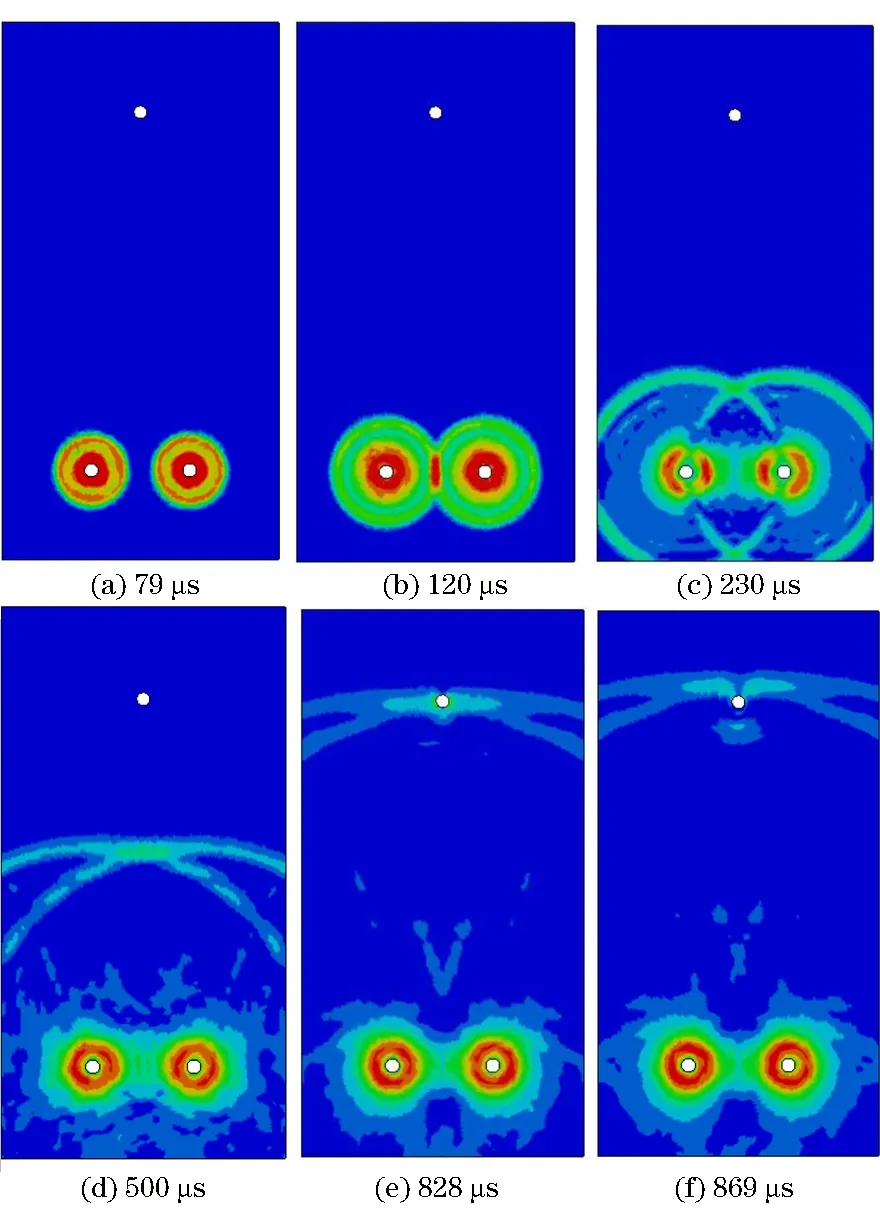

应力波可以用有效应力来衡量,有效应力是应变能强度理论的一部分。该理论认为岩石或岩石单位体积弹性变形超过该种岩石允许的最大位能时,岩石发生破坏,有效应力数值上等于各主应力差的平方和的一半的平方根,当某一点等效应力超过某一值时,便进入塑性状态,即Von Mises屈服准则,该准则在爆破数值模拟中得到广泛应用。方案1有效应力时程分布见图2。

图2 有效应力时程分布

由图2可知,预裂孔起爆后,截面内应力波呈环状向四周传播,120 μs后,应力波在两孔连线中点处相遇叠加,致使该点应力增加,其压应力波峰过后即形成拉应力;230 μs应力波达到相邻孔,此时相邻孔起到自由面的作用,应力波在此处反射形成拉应力,应力波继续传播,孔间应力始终较高;828 μs时预裂孔应力波达到后排预留孔,使得预留孔两侧应力集中,并在预裂孔方向孔壁处形成反射拉应力。方案2有效应力传播规律均与上图相似,故不再累述。

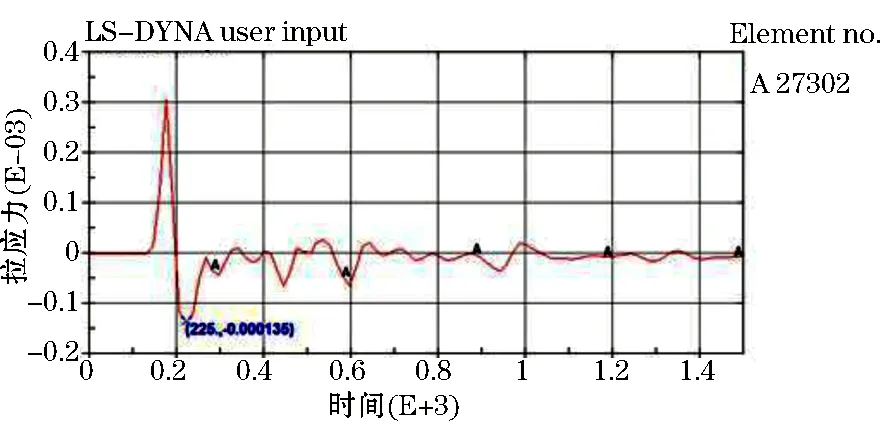

2.2.2预裂成缝效果

预裂成缝机理表明,预裂缝先从孔壁出开始形成径向裂纹,并逐渐向四周扩展,直至相邻孔裂纹贯穿,故要判断预裂是否成缝,仅需判断相邻孔连线中点处在爆炸过程中出现的最大拉应力与矿岩的极限动态拉应力即可,故记录各方案两孔连线中点拉应力的值,见图3~图4。

图3 方案1连线中点拉应力时程曲线

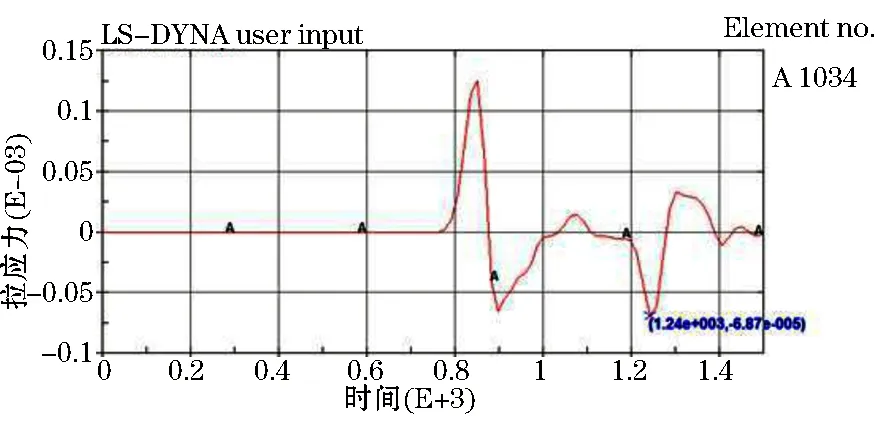

图4 方案2连线中点拉应力时程曲线

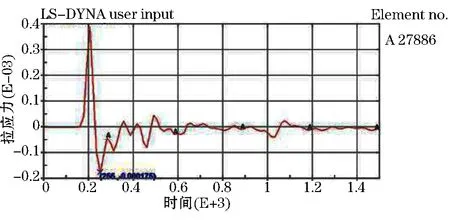

2.2.3对预留孔的影响

由于预裂孔距离后排预留孔仅为一个抵抗线的距离,需考虑预裂孔爆破对后排的影响,故记录主爆孔孔壁近预裂孔方向、预裂孔侧向、远预裂孔方向的三个单元的应力值,监测点布置见图5,预留了孔壁各监测点的应力时程曲线见图6。

图5 主爆孔孔壁监测单元

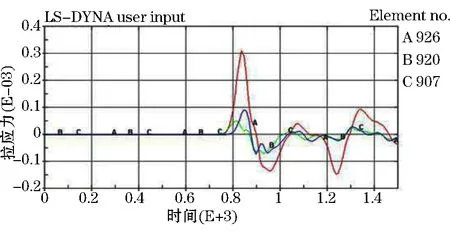

由图6可知,926单元受到的拉应力最大,920与907单元拉应力值较小且相当,由此可知预留孔侧向孔壁处最容易出现破坏,故以监测各方案中预留孔侧向孔壁处的拉应力值,来衡量预裂孔对预留孔的影响,方案1和方案2预留孔侧向孔壁拉应力值见图7~图8。

图6 预留孔孔壁各处应力时程曲线

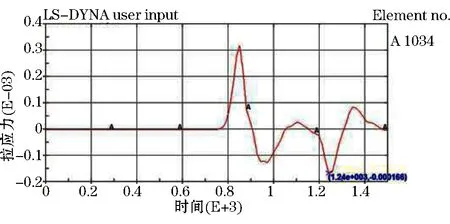

图7 方案1预留孔壁拉应力时程曲线

图8 方案2预留孔孔壁拉应力时程曲线

通过对比模拟结果,可知:

(1) 预裂孔起爆后,应力波呈环状向四周传播,相邻炮孔应力波在两孔连心线中点相遇并叠加,产生拉应力使得岩体沿着炮孔连心线附近破坏。

(2) 两种方案的相邻孔连线中点的最大应力均在200 ms达到最大值,分别为300 MPa和385 MPa。两种方案均大于岩石的极限抗拉强度,方案1的最大应力更小,对岩体破坏相对较小。

(3) 对预留孔孔壁的监测结果表明,方案1的预留孔侧向孔壁处的最大拉应力值小于方案2,方案1对预留孔的影响相对较小。

通过数值模拟,可知方案1虽然施工更多进尺的炮孔,使用更多的炸药量,但是无论是预裂成缝效果,还是对预留孔的影响均优于方案2,故选取方案1为最终的施工方案。方案1的参数如下:孔径71 mm,孔间距850 mm,不耦合系数3,线装药密度380 g/m。

3结论

(1) 根据现有施工条件,依据控制爆破设计规范,初步计算得出孔径71 mm(方案1)和90 mm(方案2)两种设计方案。

(2) 基于Ansys/ls-dyna数值模拟软件对两种方案进行数值模拟,从应力波、预裂成缝及对预留炮孔的影响三个方面综合分析,最终优选方案1为施工方案。

参考文献:

[1]解世俊.金属矿床地下开采[M].冶金工业出版社,1986.

[2]汪旭光.爆破手册[M].冶金工业出版社,2011.

[3]楼晓明,赖红源,唐小军.预裂爆破参数的理论计算及应用[J].矿业研究与开发,2011,31(5):109-111.

[4]王成胜.深孔爆破一次成井爆破在冬瓜山铜矿的应用[J].采矿技术,2010,10(6):82-84.

[5]段卫东,胡世高.预裂爆破中最佳空孔间距的选择[J].矿业工程研究,2012(01).

[6]戴兵,赵国彦.基于预裂成缝对爆破参数拟合的数值模拟分析[J].爆破.2012(01).

[7]杨荣彥,等.洛钼集团矿山公司深孔爆破一次成井的试验研究[J].采矿技术,2012,12(6):68-72.(收稿日期:2015-09-15)

作者简介:陈财伟(1985-),男,助理工程师,主要从事残矿资源回采及薄矿体开采工艺研究。