集气管道CO2内腐蚀影响因素分析

2016-06-20王坤

王 坤

(中国石油大学(北京)机械与储运工程学院,北京 102249)

集气管道CO2内腐蚀影响因素分析

王坤

(中国石油大学(北京)机械与储运工程学院,北京102249)

摘要针对气田集输管道CO2内腐蚀情况较为严重的状况,对某集输管道CO2内腐蚀的各影响因素进行逐一分析,采用WAARD95模型建立管道CO2内腐蚀模型,计算分析管道内的介质温度、CO2含量、管道运行压力、管径的变化对管道CO2内腐蚀速率变化的影响程度及规律,得出结论:随着介质温度的升高及CO2含量的上升管道内腐蚀速率会增大,且CO2含量的变化对管道内腐蚀速率的影响最大;管道运行压力的变化不会对管道内腐蚀造成较大影响;而管径对不同倾角的管段腐蚀情况的影响不同。并提出应针对不同管道实际情况制定相应的清管方案和防腐措施的建议。

关键词集气管道CO2内腐蚀WAARD95模型CO2含量压力管径

修订回稿日期:2016-03-29

0 引言

某气田集输管道内腐蚀情况较为严重,且随着输送介质内CO2浓度逐渐增高,加之管道受当时的制管工艺、焊接工艺等水平限制,该段管线在CO2含量较高的气质条件下长期运行后,根据管道智能检测的结果显示,其内腐蚀状况正在不同程度地加重。笔者利用适用的管道CO2内腐蚀计算模型,对该集输管道的CO2内腐蚀影响因素进行分析研究,找出单一因素对管道的CO2内腐蚀影响规律,分析不同因素对管道内腐蚀的影响程度。

1 管道参数

某集输管道全长18.74 km,管道规格为D325× 10,设计压力为7.85 MPa,设计输送量为200× 104m3/d。管道的管材为20#钢,内径为305 mm,壁厚为10 mm,腐蚀余量为1.5 mm,粗糙度为2.8e-5 m,钢热容为500 J/(kg·K),导热系数为50 W/(m·K),密度为7 800 kg/m3。

目前运行管段起点压力为7.264 MPa,终点压力为5.195 MPa,实际流量为30 kg/s,介质中CO2摩尔分数约为4.8%,不含H2S,水的质量比重约占5%,具体介质组分情况见表1。

表1 介质组分表

2 建立模型

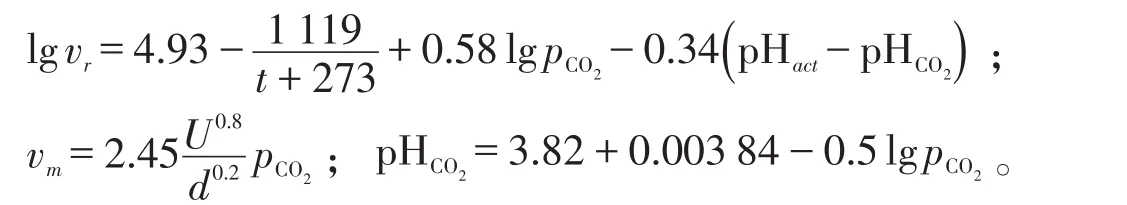

该集输管道的CO2内腐蚀计算选用的是WAARD95模型,该模型是目前应用最为广泛的一种基于半经验的CO2腐蚀速率模型,在低于100℃的条件下,其计算结果与实际数据吻合度很高[1- 2]。WAARD95模型的表达式为:

其中,

式中,vcorr为腐蚀速率,mm/a;vr为反应速率,mm/a;vm为传质速率,mm/a;t为介质温度,℃;为CO2分压,Pa;pHact为实际pH值;pHCO2为CO2饱和溶液的pH值;U为介质的液相流动速率,m/s;d为直径,m。

3 计算结果

管道的CO2内腐蚀过程是十分复杂的电化学过程,影响管道CO2内腐蚀的环境因素包括管道内输送介质温度、CO2含量、压力、管径、pH值、水溶液中的金属离子、细菌含量、蜡含量等[3-4]。由于管道内pH值、水溶液中的金属离子、细菌及蜡含量因素的腐蚀机理十分复杂,WAARD95模型不适用于这些因素下的腐蚀速率计算。因此选择介质温度、CO2含量、压力、管径4个管道运行工况参数对管道内腐蚀的影响进行分析,明确这些因素对腐蚀产生的影响规律。

3.1介质温度

随着介质温度的升高,管道内腐蚀速率逐渐增大。这种变化在下倾管段尤为显著,当管道输送介质温度由20℃增加到50℃时,管道内腐蚀速率从0.293 mm/a增加到0.348 mm/a,增幅达18.8%;在上倾管段,当管道输送介质温度由20℃增加到50℃时,管道内腐蚀速率从0.060 mm/a增大到0.067 mm/a,增幅仅为11.7%。由此看出管道内介质温度的升高会使管道内腐蚀速率显著增大,且在下倾管段受影响更大(图1)。

图1 不同介质温度下沿线管道内腐蚀速率变化图

3.2 CO2含量

随着CO2含量的上升,管道内腐蚀速率快速增加,但在不同的管段其变化速率不同。在管道下倾段,当CO2含量由6.8%增加到8.8%时,管道内腐蚀速率从0.403 mm/a增大到0.509 mm/a,增幅达26.3%;在管道上倾段,当CO2含量由6.8%增加到8.8%时,管道内腐蚀速率从0.082 mm/a增大到0.105 mm/a,增幅达28.7%。由此可看出管道内CO2含量增加会显著影响管道内腐蚀状况(图2)。

图2 不同CO2含量下沿线管道内腐蚀速率变化图

3.3管道运行压力

管道运行压力的变化不会对管道内腐蚀状况造成较大影响,不论是管道的上倾段还是下倾段,随着压力的增大,管道内腐蚀速率几乎没有变化。可以认为,改变管道的运行压力对降低管道内腐蚀速率没有作用(图3)。

图3 不同运行压力下沿线管道内腐蚀速率变化图

3.4管径

管径的不同会引起不同的管道内腐蚀情况,从管道沿线内腐蚀速率计算结果来看,大管径可以在一定程度上缓和管道的内腐蚀情况,但从计算结果来看,管径对不同倾角的管段腐蚀情况带来的影响不同。在上倾管段,大管径可以有效降低管道的内腐蚀速率,但随着管径的继续增大,管道内腐蚀速率没有继续大幅下降。而在下倾管段,随着管径的增大,管道内腐蚀速率呈现出先减小后增大的变化趋势,但变化幅度控制在3%以内。这是由于管道内介质流态发生了改变,上倾管段的流态为层流,下倾管段的流态为断塞流,断塞流导致了管道内CO2内腐蚀速率的增大[5-6],见图4。

图4 不同管径沿线管道内腐蚀速率变化图

4 结论

1)采用WAARD95模型对集气管道CO2内腐蚀情况进行了模拟和计算,经过计算可以得出,管道CO2内腐蚀速率受到多种因素影响,且不同因素的影响程度不同。

2)随着介质温度的升高,管道内腐蚀速率逐渐增大;随着CO2含量的上升,管道内腐蚀速率快速增加;管道运行压力的变化不会对管道内腐蚀状况造成较大影响;管径对不同倾角的管段腐蚀情况带来的影响不同。

3)管道内CO2含量(分压)的变化对管道CO2内腐蚀速率的影响最大,当管道内CO2含量增大30%时,管道内腐蚀速率增加约28%。

4)对于内腐蚀速率较大的下倾管段应及时采取防腐措施,避免管段出现因腐蚀造成的穿孔和泄漏等事故。在进行管道清管或腐蚀点修复及防护时,应充分考虑不同因素对管道CO2内腐蚀的影响,针对不同管道的实际情况制定有针对性的清管方案和防腐措施。

参考文献

[1]De Waard C,Lotz U,Dugstad A. Influence of Liquid Flow Velocity on CO2Corrosion:a Semi-Empirical Model:Corrosion/95[C]. Houston:NACE,1995:128.

[2]冷亚梅.含CO2多相流内腐蚀研究[D].青岛:中国石油大学(华东),2013.

[3]郑家燊,吕战鹏.二氧化碳的腐蚀机理及影响因素[J].石油学报,1995,16(7):134-139.

[4]朱世东,白真权,林冠发,等.影响油气田CO2腐蚀速率的因素研究[J].内蒙古石油化工,2008(5):6-10.

[5]赵学清,王志强,董静雅.基于OLGA的CO2腐蚀模拟研究:2013年中国国际管道会议论文集[C].北京:石油工业出版社,2013:144-146.

[6]张林,张波,马永明.天然气管道冲蚀能量规律分析[J].天然气技术与经济,2013,7(3):37-39.

(编辑:蒋龙)

文献标识码:B

文章编号:2095-1132(2016)02-0054-03

doi:10. 3969/j. issn. 2095-1132. 2016. 02. 014

作者简介:王坤(1992-),硕士研究生,研究方向为油气田完整性管理。E-mail:bibberwhut@163.com。