汽车覆盖件激光拼焊技术的制造与成本控制

2016-06-20蒋丽琼甘伟吴刚梁伟东风汽车公司技术中心湖北武汉430058

蒋丽琼,甘伟,吴刚,梁伟(东风汽车公司技术中心,湖北 武汉 430058)

汽车覆盖件激光拼焊技术的制造与成本控制

蒋丽琼,甘伟,吴刚,梁伟

(东风汽车公司技术中心,湖北 武汉 430058)

摘要:拼焊板成形汽车覆盖件具有安全、节能、减重等优点。文章对拼焊板的焊接方法、材料应用、冲压成形以及拼焊板成形方案等方式进行了综述;重点对激光拼焊技术对汽车覆盖件成本控制进行了系统的研究。

关键词:激光拼焊;成本控制;冲压成形;汽车覆盖件

CLC NO.: U466Document Code: AArticle ID: 1671-7988 (2016)05-177-04

前言

处于对环保、能源和安全问题的考虑,汽车减重是国内外汽车工业发展的主要目标。针对美国提出的新一代轿车概念,工业发达国家正在研制每百公里油耗3L的轿车,日本也制定了到2025年研制出每百公里耗油2L的轿车的计划[1]。要减轻车重除了结构优化外,新型超轻材料和成形新工艺的应用是最主要的减重方法。因此,汽车覆盖件的激光拼焊技术的应用,成为此领域的主要关键技术之一。

拼焊板(TWB)技术是在传统的整体成形和分离成形技术上进行了发展与改进。它是先将两块或两块以上的板料焊在一起,然后再进行冲压成形,其板料可以是具有不同的厚度、强度或涂层的材料,每块板料都对应于所要求的位置,因此拼焊板成形兼有分离成形和整体成形的优点。基于此,近20年来国内外对拼焊板成形技术的研究已成为新的热点。

本文对拼焊板的焊接方法、拼焊板材料、冲压成形性能等问题进行了综述,重点对汽车覆盖件激光拼焊技术制造与成本控制技术进行了论述,同时也阐述了自己的观点。

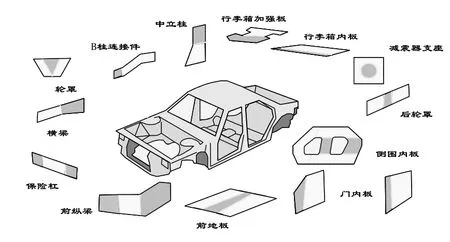

1、拼焊板应用范围

拼焊板在汽车上的应用如图1所示。在国外,日本丰田汽车公司自1985年起开始应用拼焊板,每年用于60个冲压件的拼焊板的消耗量约为360万张[3];美国通用、福特、克莱斯勒三大汽车公司在1994-1997年间拼焊板的使用迅速增加[4];1993年在欧洲大约有300万张拼焊板被用于车身制造,2000年拼焊板使用量已达到5000万张[5]。根据VIL公司的预测,目前世界范围内每年生产车辆大约5000万~6000万辆,若每辆车包含3~5块拼焊板,在接下来的5~10年里每年拼焊板需求量将达到1.5亿张[4]。随着拼焊技术的日趋成熟和在汽车行业的显著效果,其应用前景将更加广泛。

图1 激光拼焊的应用

2、拼焊板的焊接方法

拼焊板生产的焊接方法主要有激光焊、非真空电子束焊、气体保护钨极电弧焊、压平缝焊等[4]。激光焊由于焊接过程中热量集中,热影响区小,焊后变形和残余应力小等优点。在拼焊板中应用最广泛[6],但是激光拼焊对对接材料的边部质量要求很高,一般要采用高精度剪切、激光切割或精冲的方法等。同时激光拼焊的工艺参数如激光模式、激光功率、焊接速度、离焦量、辅助吹气、间隙等对激光高速拼焊的焊缝质量影响很大,进而会影响拼焊板的冲压成形性能。保护气体在激光拼焊过程中也起着重要作用,因此对于不同材料、不同厚度的板料进行激光拼焊时需确定最合适的焊接参数。文献[7]比较了激光焊、滚压电阻焊和氩弧焊工艺对拼焊板塑性变形性能的影响,认为三者均适用于拼焊板的焊接。

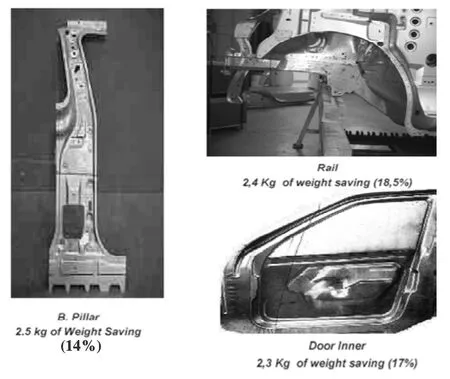

图2为某整车制造企业采用激光拼焊成功进行生产的实例,拼焊整体冲压比分件冲压取得了明显的经济效益。模具投资由原先的490万元减少到360万元;减少了设备占用面积和操作人员数量;零件重量由于搭接面的减少而降低了0.55kg,材料利用率达到了相对最高的76.8%,材料消耗减少了5.33kg/辆。

图2 激光拼焊成功生产的实例

3、激光拼焊技术在成本控制上应用

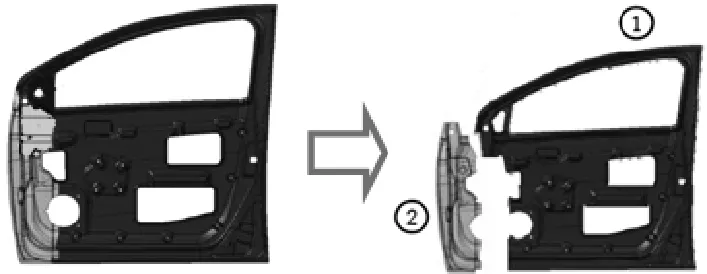

在汽车领域,以车门内板、纵梁、底板为典型代表的许多覆盖件都使用拼焊技术。本文以车门内板为例,为了保证功能的需要,零件主体具有一定的柔性,而门板固定车门铰链的部位因需要承受门的重量经常转动的缘故。对板材强度要求较高。若采用传统的冲压成形方法就需要另外设计加强板,而采用拼焊技术,可以在该部位布置厚度较大的板材,以满足使用要求。

3.1激光拼焊对前车门成本的影响

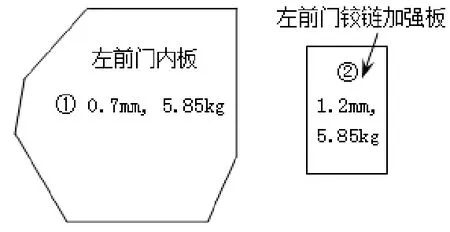

图3为左前门内板示意图,分别由料厚1.2mm和料厚0.7mm牌号为D340LA1和牌号为DC05组成,分界线为图示的弯延曲线。最初工艺为三个零件分别成形再焊接成整体。按该方案相应的如图6所示。可以看出该方案的缺点是材料利用率极低,左前门铰链加强板利用率为33.2%,同时零件生产工艺性也较差。考虑到两件的装配关系,初步判断如采用拼焊方式生产将有效改善产品工艺性和降低成本。

图3 左前门内板示意图

表1 车门参数一览表

3.2前车门激光拼焊的技术方案

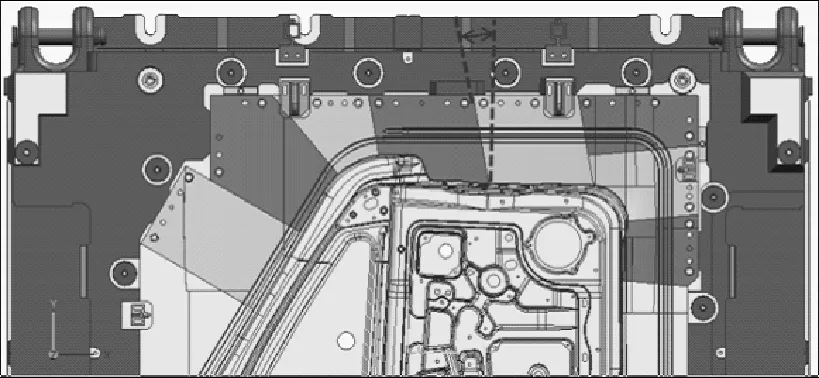

针对前车门采用激光拼焊进行技术方案研究,如下图1所示。图中为某车型的前门内板共2个零件使用激光拼焊板,是前门内板与前门铰链激光拼焊在一起。通过CAE分析及制造过程的调试,最终确定使用的拼焊板材。

图4 左前门内板示意图

上述激光拼焊所采用的工艺流程如下表2所示,具体的工序内容如下:

● OP10:BL+BL+WELD采用激光拼焊

● OP20:DR采用拉延

● OP30:TR+PI+CPI+RST采用修边斜楔修边冲孔整形

● OP40:TR+PI+BUR+RST采用修边冲孔翻孔整形

● OP50:FL+RST+PI+CPI+CBUR采用斜楔冲孔翻孔翻边整形

3.2前车门激光拼焊方案实施

由以上前车门激光拼焊的技术方案进行实施,得出如下:

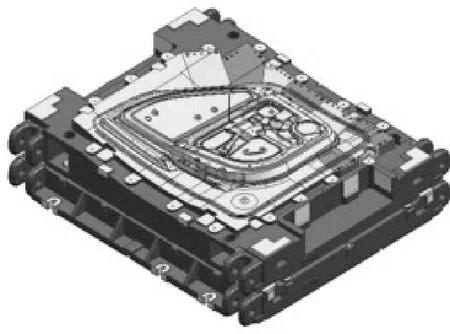

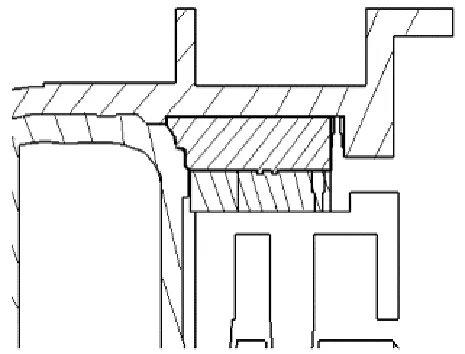

1)拉深模具的型面部位,根据不同的厚度的板材在成型过程中对模具的材料有不同的要求,选用了两中牌号的模具材料:板材厚度为0.7的区域选用 QT600-3A作为模具材料,板材厚度为1.2的区域选用SKDII作为模具材料。

2)拉深模具采用镶块的方式(如图),并根据零件的成型特点对厚度分割处的模具材料做了分析和预留。板材厚度为1.2的区域使用(SKDII)镶块的结构,板材厚度为0.7的区域使用铸造(GM246)的结构,镶块与铸造的分割区域的预留量为超过拼焊板连接处往薄板区域的超过80mm的一个范围。通过这种方式,满足激光拼焊板不同厚度的钢板材料对模具本体的材料不同的需求,满足了零件的成型需求。

3)在成型的过程当中,板件是在上模与下模之间,首先通过压边圈与上模之间的作用,使材料四周压紧的状态下再通过凸、凹模的型面进行成型。下模主要受力的部位为压边圈,因此,下模只在压边圈上采取镶块的方式。(如下图)

图2 拉延模的下模

图3 拉延模上模

在成型的过程当中,板件是在上模与下模之间,首先通过压边圈与上模之间的作用,使材料四周压紧的状态下再通过凸、凹模的型面进行成型。上模的主要受力的部位为与压边圈匹配区域及凸圆角。因此,上模镶块的工作区域应包含与压边圈的配合成型的区域以及成型过程上模工作的凸圆角。根据此两点的需求,上模的分块必须合理布置才能满足成型的要求,因此,将上模的分块分在如图示位置。(如图4)

图4 拉延模的上模镶块分块

图5 镶块的分块倾斜角度处理

镶块的分块在平面上的分块呈一倾斜的角度进行分块(5 度~15度),如图5所示例,目的是保证在零件的成型过程中,避免材料流过镶块衔接处时,由于镶块之间拼接的间隙而引起零件的拉伤。不同厚度的材料在一套模具上成型,由于材料流动的问题,成型后的焊接位置很难控制;同时由于材料的流动,拼焊线可能移动,对成型模具的间隙也有不同的要求。因此,在设计的时候, 拼焊线位置的拉深模具上、下模之间的间隙做预留处理,在拼焊线的位置要往材料厚的方向预留移动15mm的距离,目的是预留材料流动的距离;同时在模具加工的NC编程时,对拼焊线位置的区域做光顺的处理。

3.3经济效益

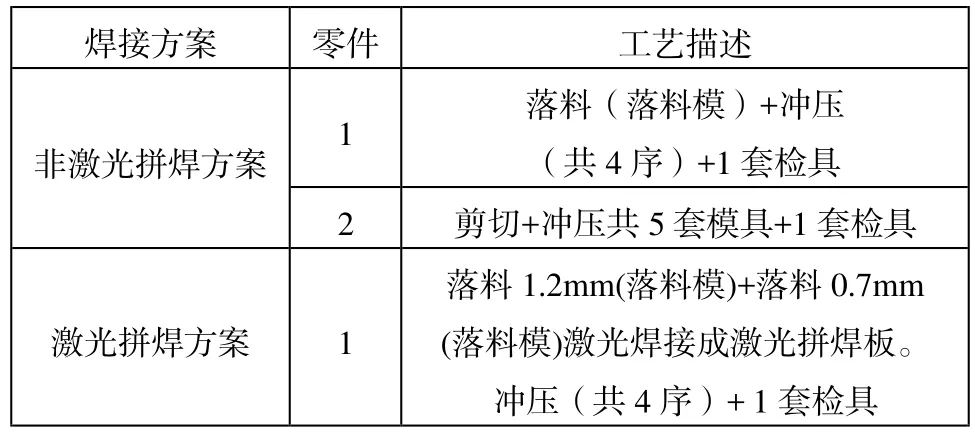

综合以上分析,对非激光拼焊方案及激光拼焊方案在工艺上进行对比研究,具体如下表2所示。

表2 非激光拼焊方案及激光拼焊方案对比

图6 非激光拼焊方案板料图

图7 激光拼焊方案板料图

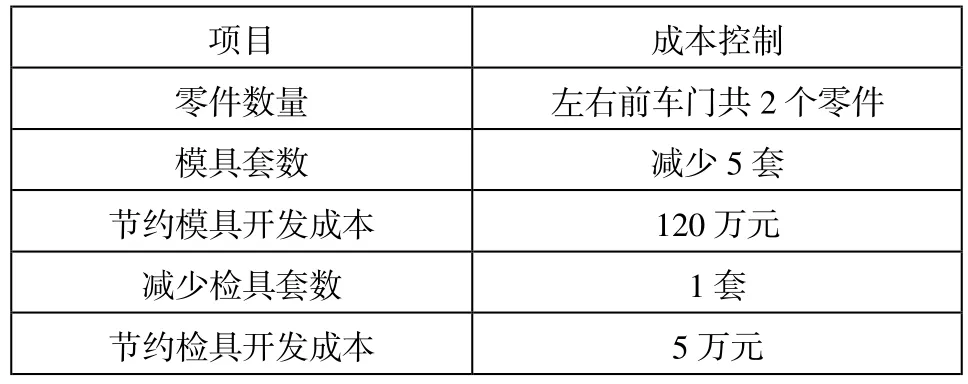

3.3.1减少工装的开发成本

通过对比分析与研究,计算激光拼焊方案在前车门的成本控制,具体如下表3所示:

表3 激光拼焊方案的成本控制

3.3.2提高生产效率,减少运行成本

使用激光拼焊板,减少了工装的开发成本零件的数量。即车门减少了2个零件的冲压工序和焊接工序,有效提高生产效率,节约运行成本;使用激光拼焊与不使用相比,板料尺寸减少,材料利用率提高。通过计算,使用激光拼焊板技术,单车可降低成本37.05*2=74.1元,按照年产5万辆计算,年度降成本约370.5万元;此车型左右前门里板是内制件,模具开发费用、车间增值费用、管理费用、财务费用及利润不计算在内。

4、结论

激光拼焊板技术是基于成熟的激光拼焊技术发展起来的现代加工工艺技术,是通过高能量的激光将几块材质、不同厚度、不同涂层的钢材焊接一块整体板在冲压生产。以满足零部件不同部位对材料不同性能的要求。拼焊板工艺的出现解决了由传统单一厚度材料所不能满足的超宽度及零件不同部位具有不同的工艺性能要求的工艺问题。

1)减轻最终车身的重量。在汽车结构件的应用中,使用激光拼焊板,消除了使用多余加强件的需要,从而使整体车身重量降低,通过在一块钢板中不同材料和厚度的组合,可以大大简化整体车身的结构。

2)减少车身零件的数量。由于拼焊可以一次成型,缩减了模具的安装过程。简化了车身制造过程。

3)产品的不同零件在成型前已通过连续焊接工艺焊接一起,因而提高产品的精度,大大降低了零部件的制造及装配公差。

4)提高原材料利用率提高,减少废料。通过在结构件的特点部位有选择的使用高强、厚材料、从而使材料的利用率大大提高。通过在落料工序中采用排料技术,使各种各样的钢板得到合理组合。从而大幅度降低材料工程废料率。

5)结构功能得到大大提高,使用激光拼焊技术。由于使材料的强度、厚度得到合理组合,结构刚度得到大大改善。结构的抗腐蚀性能也得到提高。使用拼焊技术更加重要作用便是通过厚度和强度的组合,使机构件的抗碰撞性能得到很大提高。

参考文献

[1]余海燕,孙成智,陈关龙,等.新型骨架式轿车车身开发研究进展[J].机械设计与研究, 2003, 19(5): 75-77.

[2]SHIMF,PICKETTK,BHATTKK.Formability Issues in the Application of Tailor Welded Blank Sheets [J]. SAE,1993

[3]HISSASHIK, TOSHIYUKIT, FUMIAKIN. Formability of Tailored Blanks[J]. Journal of Materials Processing Technology,1997,71:134-140.

[4]陈炜,杨继昌,林忠钦.拼焊板在车身覆盖件制造中的应用[J].汽车工程,2003,25(1):82-87.

[5]PALLETRJ, LARKR. The Use of Tailored Blanks in the Manufacture of Construction Components[J]. Journal of Materials Processing Technology,2001,117:249-254.

[6]郑启先,秦应雄.汽车剪裁板的激光高速拼焊试验研究[J].光学技术,2002,28(5):422-426.

[7]张士宏,许沂,王忠堂,等.不等厚拼焊板材成形性能研究[J].锻压技术,2002(1):7-10.

Study on Manufacturing and cost control of laser welding technology for Automobile panels

Jiang Liqiong, Gan Wei, Wu Gang, Liang Wei

( Dong-feng Motor Corporation R&D Centre, Hubei Wuhan 430058 )

Abstract:The forming technology of tailor welded plate has the advantages of safety, energy saving, weight loss and so on. In this paper, TWB welding methods, materials applications, stamping and forming programs TWB way were reviewed;focus on the laser welding technology of the car cover cost control were studied.

Keywords:laser welding; cost control; stamping forming; Automobile panels

文献标识码:中文图书号:U466A

文章编号:1671-7988(2016)05-177-04

作者简介:蒋丽琼,就职于东风汽车公司技术中心。从事零部件成本计算与控制工作。

10.16638/j.cnki.1671-7988.2016.05.033