氩弧焊接技术在引黄消防与清水系统改造工程中的应用

2016-06-17郝文进

郝文进

(山西省水利建筑工程局,山西 太原 030006)

氩弧焊接技术在引黄消防与清水系统改造工程中的应用

郝文进

(山西省水利建筑工程局,山西 太原 030006)

摘要:在引黄工程泵站消防与技术供水管道改造项目中,供水管道由原来的碳钢无缝钢管改为304奥氏体不锈钢无缝钢管,针对不锈钢管道焊接施工中采取手弧焊焊缝合格率偏低的问题,提出了氩弧焊焊接工艺,并对此工艺详尽阐述,经χ射片检测,采用此工艺可对不锈钢焊接质量一次性合格率达到97%,充分保证了地下直埋管道的焊接质量。

关键词:不锈钢;无缝钢管;氩弧焊;焊接工艺;工程应用

1工程简介

万家寨引黄入晋工程是一项大型跨流域调水工程,该工程从黄河万家寨水利枢纽库区取水,分别向太原、大同和朔州3个重要的能源基地供水,以解决其严重的缺水危机。工程分为总干线、南干线、北干线、连接段四部分。引黄一期工程总干线、南干线和联接段于2002年建成通水;2011年9月,北干线实现向大同供水区供水。

泵站消防供水系统和清水系统自1997年随主体工程的实施陆续开工建设,于2002年建成并通过有关验收,2003年10月全线通水时正式投入使用,历经10多年的运行,基于当时建设标准、供水系统室外自然环境的变化,现各泵站的消防供水和清水系统的供水设备和管网已经产生不同程度的损坏、老化等现象,存在不少安全隐患,直接影响泵站的安全运行,为满足未来安全运行需要,故对清水和消防供水管网进行升级改造。

工程改造范围主要为万家寨枢纽至平鲁只泥泉段中的5座泵站,每座泵站分两个系统管网的改造,即消防和清水系统。工程改造的重点是对原来的碳钢管道改为304奥氏体不锈钢无缝钢管,包括系统配套的法兰阀门等均为不锈钢材质。焊接技术由普通的手弧焊升级为氩弧焊焊接,氩弧焊技术是在普通电弧焊的原理的基础上,利用氩气对金属焊材的保护,通过高电流使焊材在被焊基材上融化成液态形成溶池,使被焊金属和焊材达到冶金结合的一种焊接技术,由于在高温熔融焊接中不断送上氩气,形成一个保护气罩,使钨极端头,电弧和熔池及已处于高温的金属不与空气接触,能防止氧化和吸收有害气体。从而形成致密的焊接接头。焊接管材主要规格型号D219*7、D114*5、 D57*3.5。

2氩弧焊定义

氩弧焊是使用氩气作为保护气体的一种焊接工艺,在焊缝空间形成严密封闭的气层,同时利用电弧产生的热量,来融化焊缝填充焊丝形成焊缝,其金属保护性能好,针对不锈钢焊接能获得纯净、质量高的焊缝。

3焊接工艺及其要求

3.1对焊接人员和材料要求

对于焊接人员应满足考核项目的需要,具备上岗安全教育证明文件或专业培训资格证。按照《特种设备焊接操作人员考核细则》TSGZ6002中规定,[至少应满足GTAW-FeⅣ-2G、5G/6G-4/60-FeFs-02/10/12、GTAW-FeⅣ-2G、5G/6G-4/273-FeFs-02/10/12和SMAW-FeⅣ-2G(K)、5G(K)/6G(K)-14/273-Fef4J],在具备以上条件焊工再进行现场实操考核,合格者方可进行工程焊接。

不锈钢氩弧焊工必须持证上岗,上岗前应做专业知识培训及现场试焊,试焊合格后方可上岗操作。对焊接材料必须符合设计要求,并具有检验报告和生产合格证,不合格的材料不得投入使用。

3.2焊接工艺

3.2.1氩气保护措施

管件对口前,应先对管壁和管口处理干净,再对焊接区(管口内壁)15~20 cm处黏贴水溶纸,要求封闭严密,以防漏气影响焊接质量。

3.2.2焊接设备及焊丝选择

根据本工程不锈钢管型材料,采用φ2.5的大桥牌Trade Model (THT-308)焊丝,使用前清理其表面的油污、脏物等,焊接氩气应符合《氩》GB/T4842的相关规定。氩气纯度不应低于99.99%,防止焊接时出现气孔。当瓶装氩气的压力低于0.5MPa时,应停止使用。

采用逆变直流氩弧两用焊机,氩弧焊时采用直流正接,焊条电弧焊时采用直流反接。

3.2.3焊接环境

焊条电弧焊的风速≤8 m/s。钨极惰性气体保护电弧焊和熔化极气体保护电弧焊≤2 m/s。焊接电弧1m范围内相对湿度不得大于90%。在雨、刮风天气施工时,应采取防风防护措施。不锈钢管道焊接应在环境温度-5℃以上进行,当环境温度在-5℃以下焊接时,在点焊前就开始预热,预热温度不低于手感温度(50℃左右),风、雨、(雪)天要有防范措施。

3.3焊接工艺参数选择

3.3.1对口

管子或管件对接焊缝组对时,内壁应其平,内壁错边量不宜超过管壁厚度的≤0.5~0.7 mm,且≤2 mm。“V”形坡口对口间隙为0~0.5 mm,坡口角度为65°~70°,组对时的间隙钝边大小,由焊工自定。

3.3.2定位焊

定位焊3处,先点固两处,定位焊就焊透,焊缝长度≤8 mm,高度为3-4 mm,不得有气孔等缺陷,定位焊两端应修磨成缓坡形,以利接头。另一点为引弧起焊点。

3.3.3焊接

焊缝为两层,即打底焊与盖面焊。

3.3.3.1打底焊

打底焊是单面焊双面成形是保证根焊质量的关键。操作要点是要始终保持“熔孔”大小一致(坡口根部两侧各熔化0.5~1 mm为宜),否则“熔孔”过大,容易造成管内“焊缝成型过高”或形成“焊瘤”,“熔孔”过小,容易产生“未焊透”焊接缺陷。具体作法是:水平或45度位置焊接操作时分两个半个圆进行,起始与终止焊点(管周的一半按时钟6点—12点),均要搭过10 mm为宜。起焊时(6点处),应尽量往上压低电弧,焊丝要紧贴坡口根部(或内填丝),在坡口两侧熔合良好的情况下,焊接速度应尽量快些,以免铁水下坠,形成内凹。

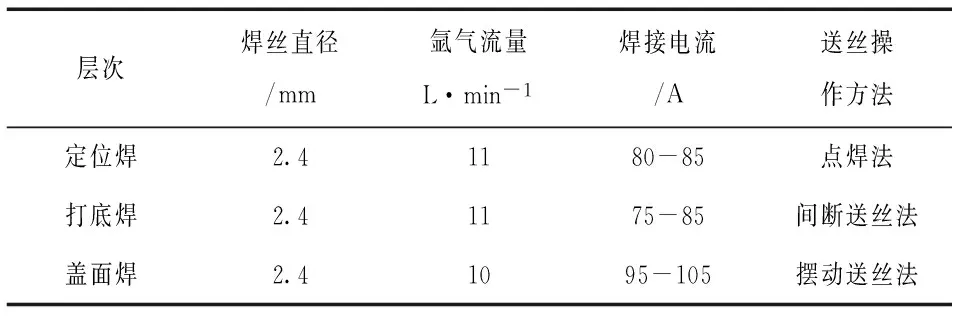

采用间断送丝法施焊,焊丝在氩气保护范围内一进一退,一滴一滴地向熔池添送,焊枪随管的曲率而变化,向上摆进。打底焊缝应稍厚些,以免产生裂纹。当焊到11点到12点(1点到12点)处,焊缝将要收口“碰头”时,不宜再熄弧,焊枪应连续划小椭圆运动,使接头区域得到充分熔化,熔孔逐渐变小,并及时填充焊丝,连续焊超过12点后10 mm后再熄弧,以防产生“缩孔”或接头“脱节”。这样作的好处是管内焊缝不过烧,成型美观,余高以0.5~1 mm控制。根据当地气候条件和管件的材质、壁厚,确定氩弧焊参数(如下表1)。

表1 氩弧焊参数

3.3.3.2盖面焊

盖面焊时,焊枪与焊件的角度为75°~85°。焊丝与焊件角度为10°~15°为宜,采用摇摆送丝法向上施焊,焊丝在一侧坡口上向熔池送一滴填充金属,然后,移向另一侧坡口上向熔池又送一滴填充金属,焊枪随焊丝摆动途径向上移动。

不管焊条电弧焊,还是氩弧焊方法“盖面焊”,熔池都要保持“椭圆形状”为宜,选择易于控制熔池温度和形状,焊缝填充快,焊缝表面不宜产生咬边、焊瘤、焊肉过高等缺陷,圆滑过渡,余高以1~1.5 mm为好。

3.4注意事项

1)焊工要严格执行批准的焊接施工方案,焊接中应采用强冷(风、水)等措施控制“热输入”方法控制层间温度(60℃以下)。焊接时,将分多条焊缝,两次焊接,已控制层间温度要求,严禁浇水冷却。2)焊接过程中(包括定位焊),应始终在管内充氩保护气氛中进行。3)焊接中断或再引弧时,焊枪一定要提前送氩和滞后停气,以便保护焊缝不受有害气体的侵入,防止气孔的产生。4)施焊时,如发生钨尖有缺陷,应立即重新按要求磨尖后,再继续施焊。5)对厚度>3 mm的不锈钢管为保证焊透,对口间隙稍大一点,此时要适当填充焊丝,焊丝直径2.5 mm。6)盖面层焊接时,要做到盖面饱满,不得低于母材面,防止表面质量缺陷的发生。

3.5施工中存在的主要缺陷及预防

3.5.1未融合

产生原因:热能过小,焊丝偏向一侧或焊速较快,管口有生锈或脏污,主要是温度不够,两侧未融化。

预防措施:焊接电流稍调大,焊丝走向要均匀、角度居中,速度不宜快,仔细刷洗坡口脏污。

3.5.2未焊透

产生原因:坡口角度较小、间隙较小或钝边较大,焊接火焰能率较小,焊接速度较快造成。预防措施:坡口尺寸严格按照工艺要求执行,要求焊接人员适当调整火焰能率,控制好焊接速度。

3.5.3夹渣

产生原因:坡口角度小、焊机电流小或坡口脏污清除不干净。

预防措施:适当调整焊机电流,进一步仔细清除坡口脏污。

3.5.4内凹

产生原因:在仰焊角度时,由于高温融化造成金属液体在自重下下坠造成,预防措施:选择合理的焊接坡口及焊接电流,使熔池保持适当大小和温度。

3.5.5咬边

产生原因:焊接时焊丝角度、两边溶合不一或管件多口存在错边造成;预防措施:要求焊工选择合适的电流、焊丝角度,在坡口边缘时焊丝摆动应稍慢一些;管口对接时应控制在允许范围内。

3.5.6裂纹

裂纹分为热裂纹和冷裂纹两者情况,主要是由于断弧造成,或氩气不纯造成;应对氩气的纯度、压力和电流加以控制。

3.6焊后处理

1)焊后的不锈钢管区域,应用“酸洗膏”涂抹,再用不锈钢丝刷刷,刷后用清水洗净,自然风干。2)汇总焊接现场技术、质量等资料并归档。3)焊完的焊缝应该进行本能洗、钝化,使焊缝得到与母材具有类似的光泽,同时,产生钝化膜后,使焊缝处有了抗氧化的能力。

4应用结论

本工程应用了氩弧焊焊接技术,对于其施工质量的检测采取X光射线现场检验,且对于埋地管道焊缝应100%进行检测。焊缝质量合格标准不应低于现行行业标准《承压设备无损检测第2部分射线检测》JB/T4730.2规定的II级,不合格的焊缝必须返修,返修按原焊接工艺进行。本工程标段在应用氩弧焊技术后,一次性质量检测结论如下表2所示:

表2 应用氩弧焊技术后一次性质量检测合格情况

在工程确定了新工艺新技术后,应对其进行论证,技术方案成熟执行,本工程中主要从三方面进行了质量控制,一是焊接施工人员,严格按照焊接工艺进行,选择合适的焊接角度和空间;二是现场设立检测小组,在每个焊缝完成后的12小时内进行质量检测,及时对存在的原因进行分析、排查、处理,总结,以控制焊缝一次性合格率,三是氩弧焊配套设备和材料,例如,焊机、焊丝及氩气等尤为重要。

参考文献:

[1]田进.引黄工程清水系统改造设计研究[J].中国科技信息,2014(Z2):71-72.

[2]段强.引黄泵站清水系统自动监控功能改造[J].电工技术,2013(05):51-52.

[3]赵虎.氩弧焊技术工艺及常见缺陷与控制措施[J].科技风,2014(07):32.

文章编号:1007-7596(2016)04-0191-03

[收稿日期]2016-03-28

[作者简介]郝文进(1975-),男,山西沁源人,工程师。

中图分类号:TG44

文献标识码:B