棉短绒在大棚保温中的应用及专用生产线的初步研究

2016-06-17王泽武胡之浩孙亚楠郑州棉麻工程技术设计研究所河南郑州450004郑州人造金刚石及制品工程技术研究中心有限公司河南郑州45000

■ 王泽武 胡之浩 孙亚楠〔郑州棉麻工程技术设计研究所,河南 郑州 450004〕〔郑州人造金刚石及制品工程技术研究中心有限公司,河南 郑州 45000〕

棉短绒在大棚保温中的应用及专用生产线的初步研究

■王泽武1胡之浩2孙亚楠2

〔1郑州棉麻工程技术设计研究所,河南郑州450004〕〔2郑州人造金刚石及制品工程技术研究中心有限公司,河南郑州450001〕

大棚种植(养殖)技术广泛应用于我国北方,是主要的农业生产手段。我国的大棚种植面积长久以来一直占据世界第一的地位。大棚种植有着低成本、高回报的特点。

一、大棚保温至关重要

大棚蔬菜种植的特点是充分利用光能、热能进行高效生产。冬季地温较低,特别是遇上极寒天气,会直接降低棚内的温度,影响蔬菜的生长,甚至发生蔬菜被冻伤、冻死的事故。利用保温措施有效地管理棚室温度,是大棚生产的关键。其中大棚结构中起主要保温作用的是草帘保温,因其成本较低,被我国大部分大棚所采用,而在使用中发现,草帘明显没有棉被保温效果好。受到雨雪的侵蚀,草帘的使用年限较短,一般是2年左右,而棉被可多年反复使用。草帘较粗糙,在频繁地铺盖、卷取时容易擦伤棚面薄膜,降低薄膜的透光性,使薄膜提前老化、破损;棉被则不会产生这样的问题,并且棉被在铺放、收卷时较节省人力。

二、棉短绒应用于大棚保温领域的探索

虽然用棉被为大棚保温的效果明显优于草帘保温,但是由于保温覆盖面几乎是整个大棚的外露面,需要量极大,而棉被的成本远大于草帘,其高昂的成本使种植户难以承受,因此,造成了棉被保温无法在实际应用中推广的局面。

棉短绒是轧花企业最主要的副产品之一,由于其价格一直低迷,很多轧花企业剥毛棉籽的利润甚至弥补不了人工、电费的成本消耗。本文认为,解决棉短绒加工产业亏损状况,必须调整下游产业结构,拓宽棉短绒产品的应用范围,在深加工中提高棉短绒的附加值。笔者认为,利用价格低廉的棉短绒,运用非织造布技术中的气流成网、针刺、贴膜、热轧等复合技术制作大棚保温材料,不仅能大大降低大棚保温被的成本,而且其保温及耐用度还要优于传统的棉絮被,成本的降低有利于推广。

三、应用非织造布技术制造以棉短绒为主要材料大棚保温被的探讨

现代非织造布技术飞速发展,笔者经过研究认为,利用已有的非织造布技术与设备,经设计、改造、重新排布生产工艺与流程,能较容易地设计出大棚保温被生产线。

非织造布工艺完全不同于传统的纺织过程,它的最大特点是不需要纺纱过程,其织造过程类似于造纸工艺。非织造布通常是在一条生产线上直接实现从纤维到成布的连续加工过程。非织造布介于传统纺织品、塑料、皮革和纸四大柔性材料之间的材料。由于原料选择的多样性,非织造布生产工艺的多样性,必然产生出非织造产品在性能、外观、结构等方面的多样性,因此,可根据非织造终端成品的用途来设计材料的性能,进而选择确定相应的非织造布工艺技术和原料。

在非织造布技术中,最关键的是成网技术和加固技术,对于纤维长度较短的棉短绒重要的成网手段是气流成网,成网后再继续深加工。成网前的短绒配比、添加剂的种类、生产线参数等不同条件,可产生不同性状的网,不同性状的网经过后续不同工艺设备的加工,能衍生出丰富多样的大棚保温产品。

(一)气流成网生产线简介

1.由产品决定的气流成网生产线的工艺配置探讨举例。

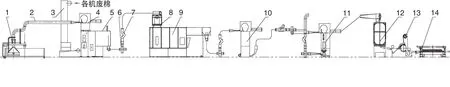

棉短绒相比皮棉含有大量的杂质,特别是Ⅱ、Ⅲ道棉短绒杂质更多,这些杂质严重影响了成网及以后的产品质量。棉短绒原料若进入气流成网生产线,必须先进行预清理。清理时可选用国内常用的棉短绒清理机,组成预清理生产线(如图1)进行多次清理,清理后作为原料打包备用。

图1 棉短绒清理生产线

应用非织造布技术中的气流成网技术加工棉短绒,要靠多种设备按一定的工艺流程进行有机的配置,根据所要产品的性质来配置不同的工艺流程。同一种工艺流程,因原料、配比、添加剂、生产线参数的不同也可生产出各式各样的产品。在气流成网工艺流程配置中,各个设备按功能有机地组合,一般要完成:抓棉→预开松→清棉→称重喂棉(多种原料配比)→开、混棉→喂棉→气流成网→牵伸的工序。

图2 棉短绒气流成网生产线

如图2,在气流成网生产线中,纤维经过开松、除杂、配棉、混和后喂入气流成网机的主梳理机构,纤维得到进一步的梳理后呈单纤维状态,在锡林高速回转产生的离心力和气流的共同作用下,纤维从针布锯齿上脱落,由气流输送并凝聚在成网帘(或尘笼)上,形成纤维三维杂乱排列的纤网,最终产品基本呈各向同性。气流成网通常要求纤维长度不大于80 mm,纤维过长会破坏纤网外观和均匀度。气流成网可有效地处理短纤维,如长度小于10 mm的棉短绒纤维等。

目前,在国内还没有以棉短绒为主要原料的气流成网生产线的例子。借鉴非织造布行业,可组成气流成网生产线设备,市场上有能套用的成熟设备,也有许多设备需根据最终产品及棉短绒的特点进行改造或重新设计。

2.几种适应棉短绒加工的气流成网机简介。

在利用气流成网技术加工棉短绒的工艺中,最重要的核心设备是气流成网机。目前气流成网机成网主要的几种方式是:自由飘落式(离心力+纤维自重)、压入式(离心力+气流吹入)、抽吸式(离心力+气流抽吸)、封闭循环式(离心力+上吹下吸)、压吸结合式(离心力+上吹下吸)。气流成网机的类型较多,目前较常用的是压吸结合式和封闭循环式气流成网机,笔者选择适用于棉短绒加工的气流成网机做简介。

(1)压吸结合式(离心力+上吹下吸)气流成网机。

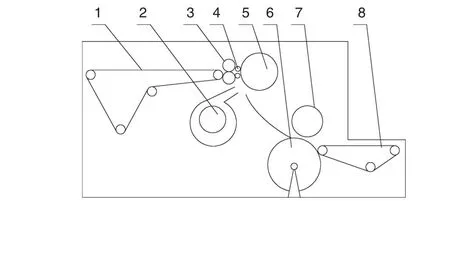

图3 压吸结合式气流成网机(离心力+上吹下吸)原理图

图3是奥地利Fehrer公司生产的K12气流成网机,是典型的离心力+上吹下吸式,在国外是V21/ K12气流成网机组。国内引进消化后将V21(预喂棉机)改成了气压棉箱1。

棉短绒经配料、混合、开松、除杂等工序后,进入气压棉箱1,经过气压平衡并与气压棉箱1内的高速刺辊共同作用,使纤维层在幅宽及长片段内保持均匀,这时的纤维层的单位面积质量约为200 g/m2~400 g/m2,CV值已降至3%~4%。如此均匀的纤维层喂入K12气流成网机,为制得均匀的纤网创造了良好的条件。

纤维层经出网帘2喂入气流成网机。在喂棉罗拉3与喂给帘4的喂给下经握持喂给棉罗拉5送入锡林7进入主梳理部分。主梳理部分有2对直径为140 mm的工作罗拉和剥棉罗拉6,锡林直径450 mm,转速高达2 300 rpm,可使针布锯齿表面的纤维量减少到0.2 g/m2~0.5 g/m2。纤维被分梳后,在高速回转锡林7产生的离心力和上方横流风机8产生的高速气流的作用下,短绒纤维从锡林7齿尖脱落,并随气流经输棉风道9落下。抽吸箱11接有负压风机,产生负压使纤维凝聚在成网帘12上。预压辊10对疏松棉网预压,使棉网内纤维初步缠结,部分提高棉网强度,使其在输送时不易被破坏。

纤网单位面积质量范围为20 g/m2~2 000 g/m2时,输出速度为0.5 m/min~50 m/min。常用纤网单位面积质量范围为60 g/m2~220 g/m2,输出速度为7 m/min~20 m/min。K12气流成网机的最大工作宽度为5.4 m。

(2)压吸结合式(离心力+上吹下吸)气流成网机。

图4 压吸结合式(离心力+上吹下吸)气流成网机原理图

图4是采用单尘笼凝聚纤维的压吸结合式气流成网机,此机型是由国外引进吸收的,适合于废纤维或短绒成网。进网帘1将处理后较均匀的棉层喂入一组给棉罗拉3,再由一组喂棉罗拉4握持喂棉,开松刺辊5高速开松打击,将单纤维利用离心力抛向尘笼6,这时风机2产生的高速气流将开松刺辊5齿面的纤维剥离,同时,尘笼6内产生负压,致使纤维凝聚在尘笼6的网面上,压辊7将疏松的棉网预压,使其内部纤维缠结,部分增加棉网强度后转至出网帘8完成气流成网的任务。

(二)加固生产线简介

气流成网生产线主要是利用气流成网技术得到合适的棉网,此时的棉网是疏松的,必须经加固后才能使用。加固方式也有多种可选,加固方式要根据最终产品的性质和要求灵活采用。笔者认为以棉短绒为材料的大棚保温被,较好的加固方式是非织造布技术中的热轧和针刺加固技术。

1.大棚保温材料的热轧加固技术。

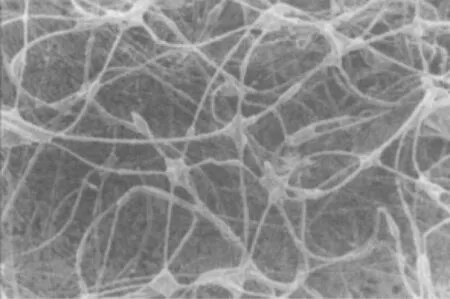

在棉短绒中混合加入低熔点纤维或黏合粉剂,在一定的温度下,使棉网中的低熔点纤维或黏合粉剂先行熔化,将其周边纤维粘结固化成形(如图5),形成热轧生产线(如图6)。

图5 低熔点纤维与短绒的热熔粘连

图6 气流成网热轧生产线流程示意图

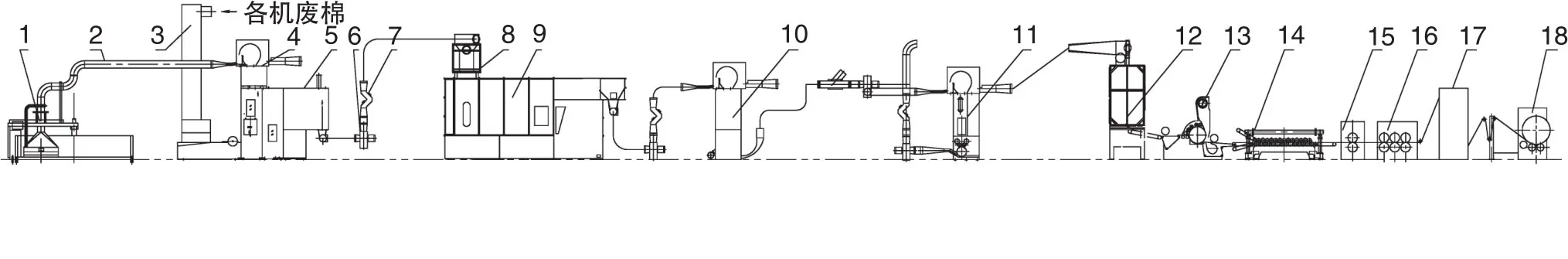

在图6中的气流成网热轧生产线流程中,低熔点纤维与Ⅰ、Ⅱ类棉短绒按比例在圆盘抓棉机1的货盘中配包。圆盘抓棉机1均匀抓取纤维由输棉管路2通过风机6向后输送,通过气纤分离器4完成气体与纤维的分离,气体排出车间,纤维落入预混棉机5。预混棉机5对两种纤维进行混合并初步开松清理。经初步混合开松清理的纤维经气纤分离器进入大仓混棉机9,大仓混棉机9对纤维进行进一步的混合并具有部分开松清理的功能,大仓混棉机9因有较大的储料空间,作为生产线的缓冲,可以向下游稳定持续的供料。经大仓混棉机9充分混合的物料经气纤分离器依次进入梳针辊筒开棉机10、锯齿辊筒开棉机11进行进一步的精细除杂、开松。精细除杂、开松后的纤维被风机送入气压喂棉机12中,在气压及喂棉机中的各罗拉作用下,气压喂棉机12稳定输出一定厚度的棉层。气压喂棉机12喂料的长片段及幅宽方向的均匀性,直接决定了气流成网后的纵横向CV值及纵横向强力比。由气压喂棉机12喂料均匀进入气流成网机13,成网后网随输送帘进入多辊牵伸机14,在这里,较厚的网面被包缠针布的多辊牵伸机14穿刺、压缩、牵伸,这样使网面具有了一定的强度,并提升了整个生产线的车速。牵伸后经轧辊15预压,进入多轧辊的轧车16,轧辊具有一定温度,在这个设定的温度下,低熔点纤维熔化与棉短绒粘接、轧压在一起。从轧车16出来后,形成布状,进入储布架17,在卷绕机18上成卷,形成产品。回花棉箱3是用来回收各机风运后气流中所含纤维的装置,所回收纤维重新回入生产线。桥式吸铁7在输棉管路2上多处配置,能将纤维中所含金属及时吸附,保护了下游设备的安全并减少发生火灾的隐患。轧机16中的轧辊也可根据需要用刻花辊,这样轧压出的“布”就具有所需花纹或商标。

同样的设备配置和原料,气流成网工艺的不同能衍生出各种差异很大的产品。在生产线中,根据不同的产品用途可调整原料的配比、开松除杂工艺、成网工艺,成网工艺中主要是调整成网的单位质量。例如:此生产线不但可以制造大棚保温被,而且可以制造毡毯与服装领衬这些厚薄差异很大的产品。虽然设备配置及原料不变,但由于最终产品的克重不同,气流成网机的喂料总重与出网速度均需变化。

2.大棚保温材料的针刺加固技术。

针对棉短绒大棚被,应用针刺技术能较好的加固。成品较热轧成形的质地软,棉层内含空气多,保温效果好,但强度略低于热轧产品。

图7 气流成网针刺生产线流程示意图

如图7,与图6在气压棉箱1前的工艺及配置类似,在经过气流成网机2成网后,疏松棉网被牵伸机3初步加固并提高一定车速。棉网进入预针刺机4进行预处理,然后再进入多台主针刺机5中进行加固形成网被。

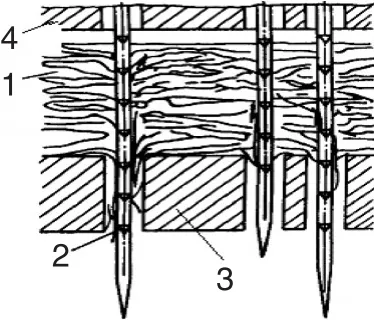

针刺加工工艺是利用三角截面(或其它截面)棱边带倒钩的刺针对纤网进行反复穿刺(如图8)。倒钩穿过纤网时,将纤网表面和局部里层纤维强迫刺入纤网内部。由于纤维之间的摩擦作用,原来蓬松的纤网被压缩。刺针退出纤网时,刺入的纤维束脱离倒钩而留在纤网中,这样,许多纤维束纠缠住纤网使其不能再恢复原来的蓬松状态(如图9)。经过许多次的针刺,相当多的纤维束被刺入纤网,使纤网中纤维互相缠结,从而形成具有一定强力和厚度的网面。

图8 针刺原理示意图

图9 针刺纤维后模型图

3.提高大棚保温材料质量的其它技术。

在针刺生产线中可加入放卷机、热轧辊(图7中未显示),可将针刺加固过的网上下附膜,通过热轧辊的作用使附膜与网被牢牢结合在一起。这种大棚保温被不怕风吹雨淋,不但保温效果好、重量适中、防风性、防水性好、寿命长,而且在频繁的收放卷作业中不容易损坏。同理在热轧生产线中也可进行网被的附膜以提高耐用度。

4.大棚保温材料生产线可衍生的其它产品。

以上生产线灵活运用可衍生出很多产品。例如对大棚保温被就能够制造出不同克重、厚度的产品,可以多层针刺网被叠加或多层热轧网被叠加,亦可针刺网被与热轧网被叠加形成复合多层芯被,满足不同保温环境的需求。同时,在原料、工艺的变化下,以棉短绒为主要原料的气流成网针刺、热轧生产线,还能制造出建筑保温被、混凝土保温被、土工布、毡毯、领衬、鞋衬、箱包辅材等。

四、结语

这些以棉短绒为主要原料,利用非织造布技术研发的产品,不但能提升棉短绒的附加值,而且能直接服务于农业、建筑、服装等多种行业,由此产生的经济及社会效益巨大。