从一汽装备使用现状谈汽车制造创新与发展

2016-06-16中国第一汽车集团公司装备部田洪福侯若明丁莉

中国第一汽车集团公司装备部 田洪福 侯若明 丁莉

从一汽装备使用现状谈汽车制造创新与发展

中国第一汽车集团公司装备部 田洪福侯若明丁莉

汽车装备在一汽的应用现状

1.一汽生产装备应用的结构

长春地处东北腹地,中国第一汽车集团公司总部所在地,一汽解放汽车有限公司、一汽轿车股份有限公司、一汽客车有限公司、一汽通用轻型商用汽车有限公司、一汽-大众汽车有限公司、四川一汽丰田汽车有限公司长春丰越公司等整车生产企业;一汽技术中心、机械工业第九设计研究院等产品开发和工厂设计科研单位;一汽富维汽车零部件股份有限公司、一汽铸造有限公司、一汽丰田(长春)发动机有限公司、一汽模具制造有限公司、一汽进出口公司等均设在长春。中国一汽在长春生产的整车产品有:解放品牌中、重、轻型卡车;红旗轿车和奔腾轿车;大众品牌捷达、宝来、高尔夫、速腾、迈腾、CC轿车;奥迪A4、A6、Q5轿车;马自达轿车;丰田品牌LC200、RAV4多功能运动车等。

同时,中国第一汽车集团公司的生产企业(全资子公司和控股子公司)和科研院所,自东北腹地延伸,沿渤海湾、胶东湾、长江三角洲、海南岛和广西、广东、云南、四川,形成东北、华北、华南和西南四大生产基地,生产中、重、轻、轿、客、微多品种宽系列的整车、总成和零部件(见图1)。

总的来说,一汽集团形成了欧系、美系、日系以及自主体系的车型(见图2)。

图1

图2

2.一汽生产装备的应用状况

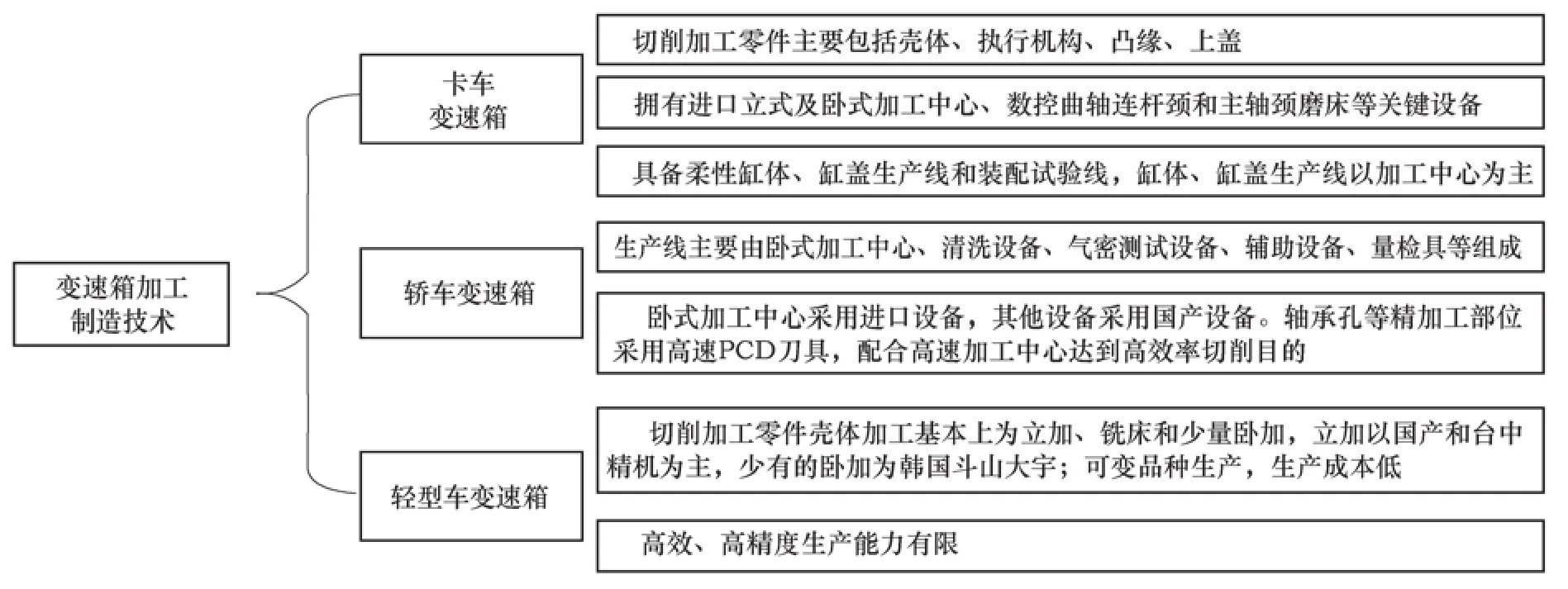

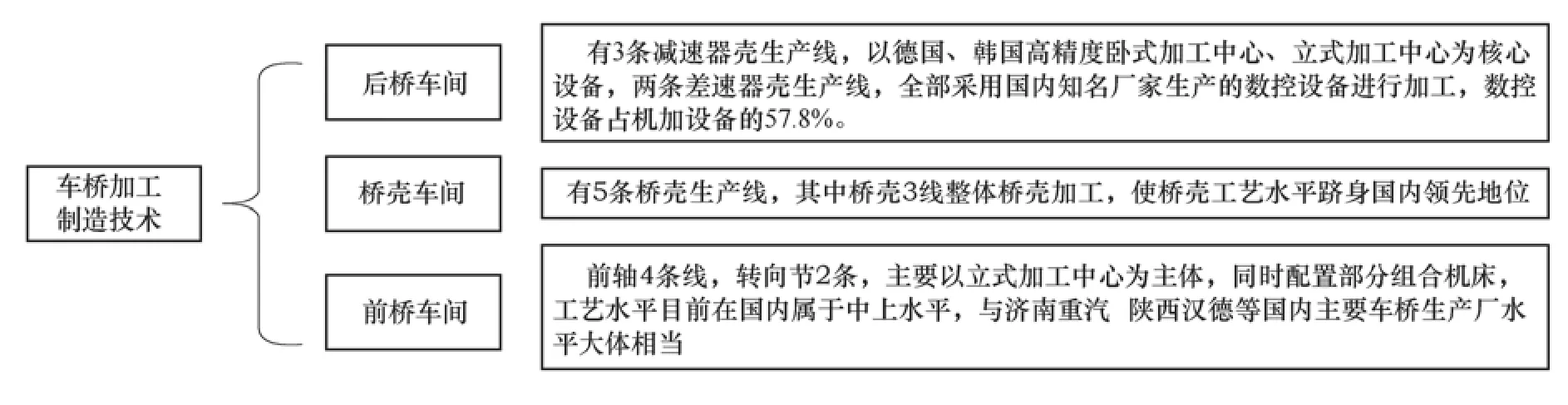

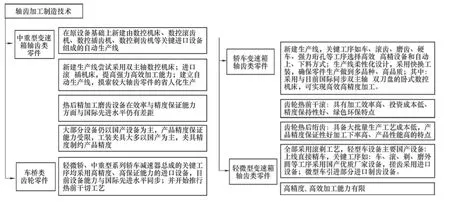

分别从发动机加工、变速箱加工、车桥加工、轴齿加工制造技术等方面说一下装备的应用情况(见图3~图6)。

图3

工业机器人在一汽的应用现状

1.工业机器人的用途

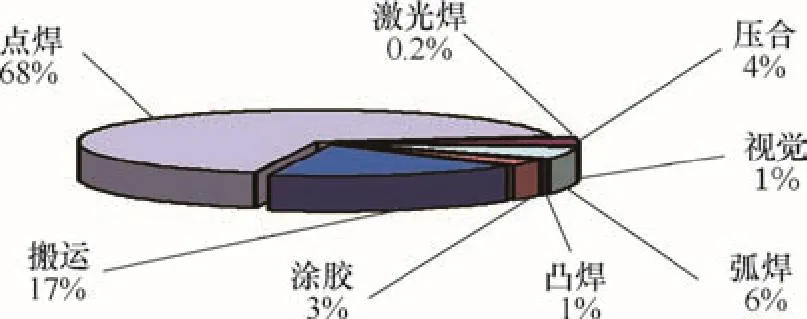

以一汽轿车公司为例,应用于以下8个环节,比例分别为点焊68%、搬运17%、弧焊6%、压合4%、涂胶3%、凸焊1%、视觉1%以及激光焊0.2%(见图7)。

2.国产工业机器人应用介绍

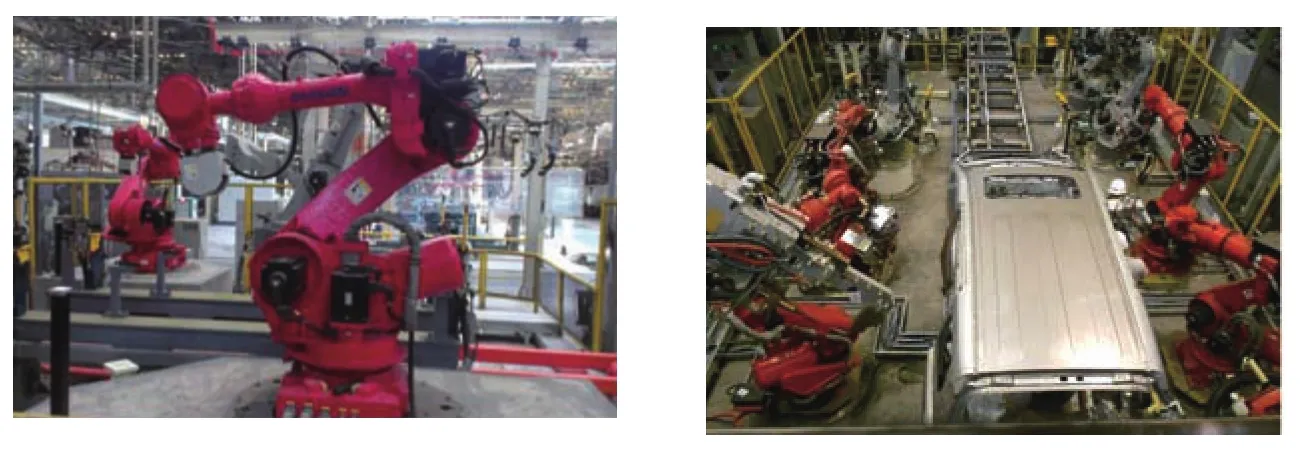

在工信部项目中,使用了沈阳新松机器人28台,应用于一工厂M3主焊线和地板自动线。如图8所示。

其中,点焊机器人26台,本体型号:SR210B,210kg;机器人控制器型号:SNRC-D6B-210,配合深圳鸿栢的次高频焊接控制器和伺服焊钳、上海鲁兹的电极修磨器,共同组成点焊控制系统。在线检测机器人2台,本体型号:SR210B,210kg;机器人控制器型号:SNRC-D6B-210,配合由上海交通大学自主研发设计的视觉控制软件,组成在线监测机器人系统,可对零件上焊点的位置及状态做数据统计。

图4

图5

图6

3.自主能力提升及应用

(1)机器人离线模拟仿真及数字化工厂建设。目前一汽轿车公司数字化工厂建设已经能够熟练使用Robcad、Process designer、Process simulate等三款主流模拟软件进行数字化工厂建设及机器人离线仿真程序的设计,已经逐步摆脱了设计、模拟全部依赖供应商的状况,同时,50%以上工艺员具备机器人调试能力,已经能够运用到新车型焊点在线等调试工作。

(2)已掌握艾森曼机器人、KUKA和ABB机器人离线和在线编程技术。

(3)可自主独立进行新车型、新颜色喷涂机器人仿形和参数调试工作。

图7

图8

(4)可以利用离线编程软件技术进行喷漆线产能规划和质量提升工作。

(5)现有掌握机器人应用编程技术人员10人。

汽车装备制造业发展趋势与创新途径

1.汽车装备制造业创新与发展的机遇

(1)汽车市场持续走强。我国汽车连续三年产销售在2 000万辆以上;汽车销售收入占国家GDP的1.5%;乘用车市场的刚性需求,推动了汽车市场的稳步增长。

(2)自主品牌汽车迅速发展,自主创新能力进一步提升。包括国家政策的支持;自主品牌汽车产销量逐年提高;企业自主创新能力不断提高,离不开装备业的支撑。

(3)合理扩大产能,通过技术创新实现规模化生产、优化资源。

(4)新能源汽车及核心零部件技术是装备业发展新的增长点。国家大力倡导,成立联盟集国力开发新能源汽车;节能、安全、环保统筹兼顾,协调发展,是汽车制造业可持续发展的重要标志;汽车轻量化开发是节约能源最直接的途径。

(5)提倡建设绿色工厂,制造绿色装备,开发绿色产品,应用绿色工艺、绿色环保材料。

2.汽车装备制造业发展的趋势

20世纪以来世界制造技术最重要的发明,如流水自动线、数控技术、精益生产、敏捷制造、高速加工制造、柔性自动化技术以及工业工程等,都发源于汽车业和航天航空制造业;我国汽车业使用的装备约占装备制造业产值和利润的50%以上,汽车制造技术水平的提高依赖于机床工业的进步,同时又推动机床工业的发展。

(1)汽车制造装备分为整车制造装备和零部件制造装备两大类:汽车制造装备如冲压设备、机器人、成套装备、检测设备等;零部件制造装备主要指与发动机、变速器、桥总成零件生产相关的装备;目前加工的主要手段为切削加工技术。国内外的发展趋势都是朝着数字化、智能化、节能环保等方向发展,过程控制的核心要素是质量、成本和效率。

(2)数字化:3D设计、模拟分析、加工控制、信息管理在汽车发动机、变速箱、桥等零件加工已普遍应用。

(3)智能化:生产车间实现少人或无人生产,提高工作效率,降低人工成本。

(4)环保方面:减少切削液等工艺介质和使用水剂无公害介质甚至采用干切削工艺,机床和刀具的技术进步已使其成为现实。

(5)过程控制:Cpk>1.33的工艺稳定性是基本保证能力。

(6)高效率:主要指高端的专用设备、高效柔性自动生产线及高效的制造技术。目前已实现高速车削、高速铣削、高速磨削、高速滚齿。日产、奔驰、福特、戴姆勒-克莱斯乐和通用等众多的汽车厂都已采用高速加工中心来加工缸盖和变速箱体,用柔性生产线替代自动线已是一种发展趋势。

应用高速柔性加工中心可实现小型化、柔性化、易于转变加工内容等目标。可以降低汽车零件的轧制模具和成形模具制作周期和生产成本。

(7)干式加工:切削液的使用、存储、保洁和处理等十分繁琐,成本很高。工业发达国家非常重视干式切削,大力研究、开发和实施这种新型加工方法。据测算,如果20%的切削加工采用干式加工,总的制造成本可降低1.6%。因此,未来加工的方向是采用尽量少的切削液,耐高温刀具材料和涂层技术。

由于高速切削具有切削力小、散热快、加工稳定性好等优点,因此干切削技术与高速切削技术的有机结合可获得生产效率高、加工质量好、无环境污染等多重技术经济效益。

(8)集成:把工艺系统、物流系统、信息系统及各种现代制造技术按照精益、敏捷理念集成为新一代柔性自动生产线是发展趋势。

3.十大汽车制造创新技术

从2013年4月最新颁布的中国汽车制造业转型升级蓝皮书中发布的“十大汽车制造创新技术”来看,现代化汽车技术研发及制造技术创新中,节能、环保和智能化成为引领前沿发展的主潮流。先进制造技术在汽车制造过程中不断得以应用,促进汽车生产向柔性、智能和高效环保的绿色清洁制造方向发展。十大创新技术如图9所示。

4.装备制造业的创新

(1)设备方面。高速柔性加工中心、数控成形磨齿机;滚刀、剃齿刀修磨机床、数控硬车车床;用于汽车生产的自动线;组合机床、专用机床;高刚性、高速机床;齿轮的渗碳处理设备;工业机器人;电子束焊接设备、摩擦焊接设备、激光焊接设备;部分装配用非标设备及测量、控制设备等国外垄断设备,急需国产设备替代。

(2)工装方面。刀具材料、刀具结构和刀具的涂层技术;柔性加工线、在线检测所使用的精密测量仪和设备;大型、精密的车身焊装夹具亟待突破国外垄断。

(3)设计方面。加强设备的柔性化、人性化设计,提高使用的安全性。

图9

5.装备中国汽车的有效途径

(1)图10为汽车装备制造业发展路线。

(2)从一汽切削加工未来需求看装备制造业如何进入汽车工业。规划范围如图 11所示。

规划的实施方式如图12所示。权的装备,打破国际垄断,掌握核心技术,提升装备制造业的综合制造能力;一汽2011年承担了3个国家04专项项目,1个智能化项目联合了国内十多家机床制造企业和国内著名的大专院校和研究机构,共同研制和制造高精尖的大型装备,力争打破国际垄断。

6.先进制造技术在一汽的应用

(1)高强度钢及成形技术应用。基于车身安全性及轻量化思想,高强钢板越来越广泛的被采用。其特点是刚性好、重量轻,但成形性不好,回弹严重,所以随着高强度钢的广泛应用其对应的成形技术也在逐步发展。如图12所示。

(2)铝合金缸体铸造技术。在现代轿车生产过程中,对铸件的要求已越来越高,铸件加工技术正朝着高性能、高强度、薄壁的方向发展,其中发动机缸体铝合金铸件便是其中最具代表性的产品。目前80%以上的轿车铝缸体采用压铸生产。

真空压铸工艺:采用2 500t以上的压铸机,高速、高压成形。同时采用真空系统在压铸过程中抽出模具型腔内的空气,从而减少缸体内部的气孔,提高缸体的强度。

挤压铸造工艺:采用2500t以上的挤压机,低速、高压成形。从而减少铸件内部的气孔,提高铸件的强度。如图13所示。

7.汽车行业未来发展给相关行业带来的机遇

(1)机床装备业。提高装备的稳定性、可靠性、工作效率和二次开发能力,如图14所示。

快速研发高速、高精度的装备及国外垄断的装备。满足用户不断提高加工精度和表面质量要求;装备的结

图13

构设计实现模块化;装备的功能复合化,提升生产效率;集成化、智能化、网络化及柔性化,提供全面解决方案。

图10

图11

图12

(2)国产机器人制造商。提供可靠性高、价格合理、具有专业功能的工业机器人;AGV小车、劳动强度高、作业环境差的工位专业机器人。

(3)大专院校和研究机构。针对汽车制造技术的发展趋势及一汽的产品设计、制造开展理论研究和应用技术研究;组成产学研用的队伍进行合作开发。

8.对汽车装备制造业的建议

( 1)加强对数控加工和柔性化生产设备核心技术的研究和掌控。应从消化吸收、功能件集成向二次开发突破,从引进产品中掌握核心技术。

(2)装备业产业链应同步发展。国家应大力支持和扶持形成装备制造业产业链的自主开发能力,装备业一方面组成产学研用的队伍,提升研发能力;另一方面要在业内加强技术交流,形成技术合力。在产业链上每个环节实现自主开发,如:导轨、工作台、轴承、丝杆、伺服电动机、刀具及材料等。

(3)同步发展。装备业企业应与汽车制造商同步发展或超前发展,及时掌握用户需求,做到技术上以自主开发为主并同步发展,服务周全,我国汽车工业才能真正实现自我供血、自我控制、自我强大、自我发展。

图14

结 语

中国已经成为世界制造业大国,但不是制造强国;中国已经成为汽车生产大国,但不是制造强国。

汽车的功能、性能、品质是产品开发和生产制造的结晶,制造是实物化技术过程,精度和质量的根本保证是工艺装备。因此,自主装备制造和自主汽车制造的协同并进、共同发展是奠定自主汽车产业辉煌未来的基石。

汽车工业未来的发展离不开装备制造业,因此我们支持和盼望我国装备制造业迅速发展,真正做到“中国汽车装备,装备中国汽车”,同时也希望国际上先进的制造技术能更多地走进一汽。□