青瓷色釉的制备

2016-06-16周超群程小苏曾令可

周超群,程小苏,曾令可

(华南理工大学材料科学与工程学院,广东 广州 510640)

青瓷色釉的制备

周超群,程小苏,曾令可

(华南理工大学材料科学与工程学院,广东 广州 510640)

摘要:探究了不同配方组成对青瓷色釉釉面呈色的影响,氧化铁含量对釉面颜色的影响,以及磷酸钙对配方的影响,进一步探究制备工艺和烧成制度对实验结果的影响,并确定其烧成制度。实验结果表明:钾长石43%、石英23.7%、粘土7.9%、氧化铝4.9%、烧滑石8.9%、方解石4%、碳酸钡4%、磷酸钙3%、氧化铁1.2%时,且在还原气氛1290℃下保温3小时,烧出的试样呈色均匀,釉面效果好。通过实验,确定了青瓷色釉配方,实验结果验证了氧化铁用量很大程度上决定了釉面颜色,最佳含量为1.2%;磷酸钙对配方也有很大影响,含量在35%为宜,含量过多,乳浊化明显,青瓷色釉不显色,过少釉面无法呈现玉质感,釉的颜色还与釉层厚度有关,釉层薄颜色淡,光泽度低,釉层太厚,易流釉,易产生缺陷。

关键词:青瓷色釉;制备;工艺

E-mail:lingke@scut.edu.cn

0 引 言

青瓷色釉是中国瓷器最传统的颜色釉,是瓷器最早的颜色釉,是我国使用最早,沿用最久,分布最广的釉种。青瓷色釉的发明与我国瓷土矿大都含有铁矿的现象是一致的,表釉的呈色主要决定于着色氧化物的含铁量与烧成气氛,青瓷色釉含铁量过高会变成黑釉,低了就能烧成白瓷[1]。青瓷是我们国家也是世界最早出现的陶瓷品种,发展历史非常久远,其产品也非常丰富,从很早就开始,一直受到国内外广大研究者的关注。在青瓷生产中,龙泉窑是最具代表的瓷窑之一,是中国陶瓷史上烧制时间最长、窑址分布最广、产品质量最高,生产规模最大的青瓷名窑,在我国陶瓷史上具有重要的地位。因此本文对青瓷色釉的制备进行深入的研究具有一定的理论和实际价值[2]。

1 实 验

1.1实验原料

原料:钾长石,石英,高岭土,烧高岭土,烧滑石,方解石,碳酸钡,氧化铝,氧化铁,磷酸钙,CMC,水玻璃,聚丙烯酸钠。

1.2实验安排

实验流程:坯料的成型,干燥,修坯,施釉,干燥,烧成等一系列过程。首先确定了实验的基本配方,分析原料组成、制备工艺和烧成制度等对青瓷花釉釉面颜色的影响,确定最佳配方,并按配方进行实验,试烧样品,制备出青色瓷花釉。

1.3实验条件

①球磨。原料:球:水=1 : 2 : 0.8;球磨时间:3.5小时;施釉形式:浸釉;釉料细度:过 325目筛,筛余<0.1%。

②添加剂。水玻璃:0.35%;CMC:0.1%;Fe2O3:0.8%;聚丙烯酸钠:0.15%。

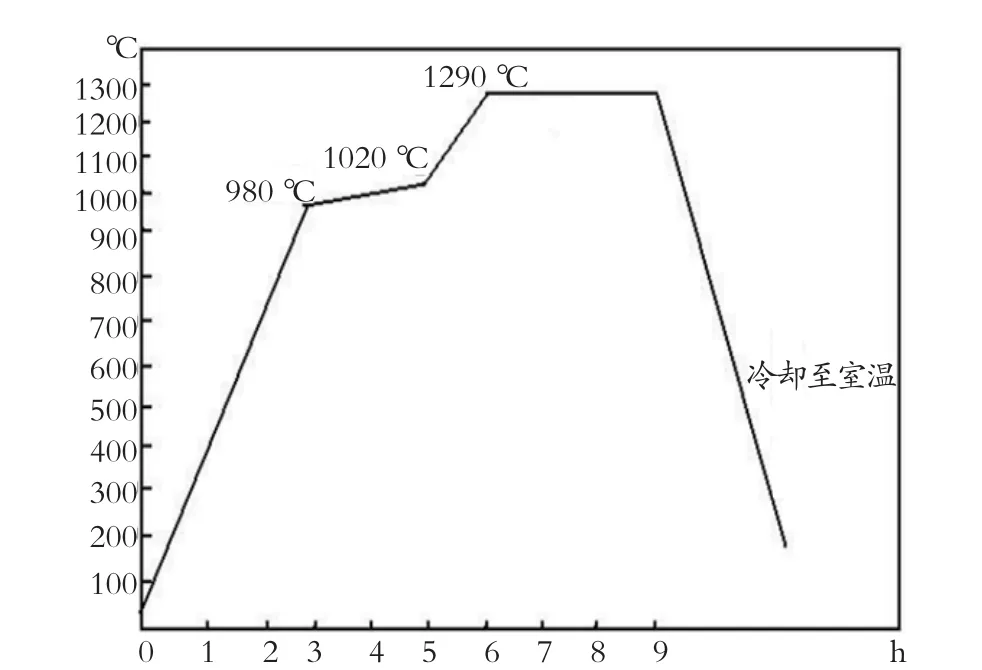

③烧成制度。样品烧成最高温度为1290 ℃,故利用工厂烧成中窑炉搭窑试烧,烧成制度如图1所示。

样品烧成气氛:在还原气氛下烧成,1290 ℃下保温3 h后待样品自然冷却至室温。

1.4青瓷色釉初始基础配方

在实验初期,通过查阅各类资料文献[3]以及调研对青瓷色釉配方进行整合,最后确定青瓷色釉的各基础原料和青瓷色釉釉式。青瓷色釉的基础原料为:钾长石、石英、粘土、烧粘土、烧滑石、方解石、碳酸钡。青瓷色釉的釉式为公式1:

釉式主要是通过在一定范围内改变 X、Y的值,得出不同的基础配方,其中:X=4.0-4.6 mol;Y=0.64-0.73 mol。 根据釉式以及 X、Y 数值的变化范围,绘制釉性状图如图2所示。

在釉性状图中,明确 Si、Al 含量,实验中,通过试样与釉性状图的对比,能直观地了解不同的 Si、Al 含量对釉性状的影响,配方的组成如表1所示。

图2 釉性状图Fig.2 Chart of glaze properties

图3 初始基础配方试烧样品Fig.3 The trial fred samples prepared with initial basic formula

1.5验证初始基础配方

1.5.1初始基础配方试烧

将 16 组初始基础配方准确称重、球磨、上釉、试烧,烧成后试样图片如图 3所示。从图片可以看出,不同配方烧出的试样釉面颜色差别较大,釉面显色不明显,表面针孔较多。

1.5.2光泽度测量

光泽度测量结果如表2所示。

1.5.3釉面分析

为进一步研究其釉面质量,对样品进行光泽度测量。观察样品表面,针孔较多,釉面不均匀。结合釉性状图、对试烧样品和光泽度数据进行分析。初始基础配方试烧样品釉面显色和光泽度普遍不理想,观察釉面分析数据结果可知,大部分釉面光泽度不高,显色也不明显,样品也存在较多缺陷,试烧结果不是很符合要求。鉴于初始基础配方在试烧时,结果不够理想,故准备在较大程度上对配方进行改进。

表1 配方组成表 (%)Tab.1 Formula composition (%)

表2 光泽度测量数据Tab.2 Gloss measurement data

1.6第一次优化实验

1.6.1调整配方

通过查阅相关资料,以及在初始配方结果分析的基础上,合理减少或增加部分原料的量,改进实验配方,根据对以往文献记载和对传统釉料制备文献的记录,较大程度对初始基础配方数据进行改进,在其中优化出较佳的配方。为了使青瓷色釉层呈现玉质感,在配方中引入磷酸盐,使青瓷色釉乳浊化。在釉的配方中,粘土的量一般不超过 10%,因此,本方案欲将粘土的量减少至8%左右。同时,也减少钾长石的量,并且原料中单独引入 Al2O3,石英的量也将较多地引入,烧滑石和方解石的量保持和初始基础配方大致相同。

1.6.2配方组成

在改进配方后与在之前实验基础上,确定出四组配方组成:钾长石 43%、石英24%、粘土 8%、1.6第一次优化实验1.6.1 调整配方通过查阅相关资料,以及在初始配方结果分析的基础上,合理减少或增加部分原料的量,改进实验配方,根据对以往文献记载和对传统釉料制备文献的记录,较大程度对初始基础配方数据进行改进,在其中优化出较佳的配方。为了使青瓷色釉层呈现玉质感,在配方中引入磷酸盐,使青瓷色釉乳浊化。在釉的配方中,粘土的量一般不超过 10%,因此,本方案欲将粘土的量减少至8%左右。同时,也减少钾长石的量,并且原料中单独引入 Al2O3,石英的量也将较多地引入,烧滑石和方解石的量保持和初始基础配方大致相同。1.6.2 配方组成在改进配方后与在之前实验基础上,确定出四组配方组成:钾长石 43%、石英24%、粘土 8%、Al2O35%、烧滑石 9%、方解石4%,其中碳酸钡的量分别为 6%、5%、4%、3%,磷酸钙的量分别为1%、2%、3%、4%。1.6.3 第一次改进实验配方试烧试烧后制品结果如图4所示。1.6.4 釉面分析从改进配方试烧样品可以看出,釉面针孔较少,釉色均匀,光泽度也较高,釉面质量良好。但是,试样 3 和试样 4 青色瓷色非常淡,因为在其配方中磷酸钙的含量较高,而少量的 Fe2O3在磷酸钙中不显色,青色瓷色被覆盖。观察其釉面,试样1的青色瓷色太淡,不符合实验要求;试样2青色瓷色均匀,但颜色稍浅,釉面具有玉质感,釉面光滑平整,光泽度高;试样3以及试样4青色瓷色非常浅,釉色偏白,主要是磷酸钙使其乳浊化,不符合青瓷色釉要求。在所有样品中,Fe2O3的含量都为0.8%,综合分析改进后的实验配方,试样 3在同组实验中为最优,其配方组成如表3。

故在改进 3#配方的基础上进行最后的优化实验。

图4 改进配方试烧样品Fig. 4 The trial fred samples prepared with improved formula

表3 试样3#配方 (%)Tab.3 The formula of sample 3# (%)

表4 优化实验配方组成表 (%)Tab.4 Optimized formula (%)

1.7二次优化实验

1.7.1调整配方

考虑到 Fe2O3在磷酸钙中不显色,颜色被覆盖,对实验配方进行进一步优化实验。在配方中改变 Fe2O3的含量,在青瓷色釉配方中,Fe2O3的含量一般不超过 2%。所以,在四组配方中分别添加0.8%、1.2%、1.6%、2.0%的 Fe2O3。

1.7.2配方组成

配方组成如表4所示。

1.7.3优化实验配方试烧

优化实验配方试烧结果如图 5 所示。

1.7.4釉面分析

此次优化实验效果非常明显,样品试烧结果达到实验优化要求,样品1在同组实验相比之下光泽度最低,釉色虽泛青色,但颜色太浅;样品2不仅表面光泽度高,而且釉色均匀,釉面平整针孔少,白中泛青色,恰到好处,玉质感强;样品3和样品2相比较,釉面颜色偏重;样品4光泽度高,但釉色不均匀,含铁量太高,颜色太深。

1.8确定青色瓷花釉配方

对比之下,从初始基础配方,到改进实验配方,一直到最后优化实验配方。通过不断地实验,不断优化、分析、对比,最后得出最优青瓷色釉配方,其配方如表5所示。

图5 优化实验试烧样品Fig.5 The trial fred samples prepared with optimized formula

表5 最优青色瓷釉配方 (%)Tab.5 The Optimal cyan glaze formula (%)

图6 最优配方SEM图片Fig.6 The SEM images of the samples prepared with optimal formula

2 实验结果与讨论

2.1青瓷色釉的分相效果

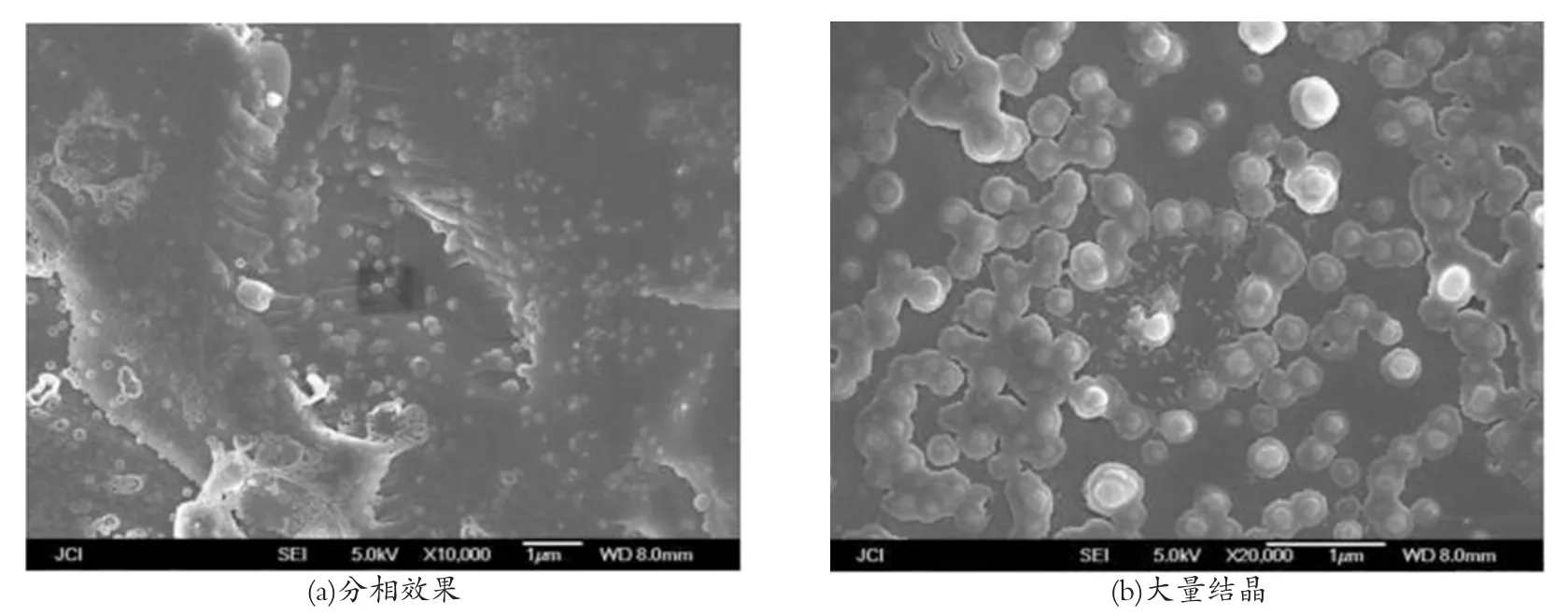

根据优化配方及所设计的工艺过程制备出青色瓷花釉,把所制备的样品送至本校工程中心进行扫描电镜检测,进一步观察其表面形貌。

从结晶化学理论的角度,分析釉的分相机理,其特性是氧离子容易被玻璃结构中的阳离子夺取氧。在多组分釉玻璃熔体中,存在硅酸盐的网状结构与阳离子,由于它们对氧的夺取能力不同,形成独立的多个系统,使釉玻璃形成明显的分相[4]。配方中引入了磷酸盐,从图6(a) 中可以看出分相效果非常明显,并且在图6(b)中也可以直观看出,含有大量晶体,且晶体的颗粒大小基本一致,晶体颗粒分布均匀。 一定量磷酸盐的加入,使分相效果更加明显,说明在一定范围内,磷酸盐的添加量对其具有正催化作用。

2.2釉层厚度对釉料的影响

釉层厚度直接影响到实验效果,实验发现,施釉的厚薄程度对釉面呈色的影响很大。同一配方,同一组实验,厚度不一的样品试烧结果相差很大。釉层厚度缺陷对比如表6所示。

如图7所示,分析釉层 SEM 图片,施釉厚度在 0.9 mm 左右呈色效果好,有较好的釉面遮盖效果,且釉面缺陷少。

2.3釉料细度对青瓷色釉烧成效果的影响

釉料细度对釉面烧成有很大的影响, 釉料颗粒较粗,釉面光泽度差,针孔多,釉面粗糙、不均匀;釉料颗粒过细,虽然光泽度高、表面平滑,针孔较少,但是釉层表面极易开裂,也容易产生流釉现象。

在青瓷色釉的上釉过程中,一般要求釉层偏厚,釉层太薄不显色。所以釉料不能太细,过325目筛,筛余<0.1%。

2.4氧化铁的单因素调整

青瓷色釉的釉色,主要是由于釉内铁的氧化物在还原气氛烧成时,Fe2O3还原成了FeO,釉中铁的氧化物含量的多少决定了釉料最终呈现出的颜色[5]。在初始基础配方和第一次优化配方中,Fe2O3的含量均为 0.8%。在第一次优化方案中,添加了磷酸盐,发现磷酸盐在釉料中乳浊化,会覆盖Fe2O3的颜色,导致Fe2O3显色不明显。故在第二次优化方案中,通过改变增加Fe2O3的量,对Fe2O3进行单因素调整。

根据氧化铁含量的单因素实验对比,含量越高釉的颜色越深,氧化铁是青瓷色釉中显色的主要原料。从图8中分析可以得出,氧化铁含量不宜太高,大约在 1.2%左右最佳。

2.5二氧化硅对釉料的影响

釉中SiO2组分除了少部分由长石、粘土等硅酸盐原料提供一定的量外,大部分主要都是由石英引入。SiO2是釉料主要组成成分的一种,它是一种玻璃网络形成体,在釉中,SiO2的含量越高,其烧成温度越高。但在一定范围内增加 SiO2的含量,还能降低釉的热膨胀系数,不仅有利于提高釉的强度,而且还可以提高釉面的透光度和化学稳定性及热稳定性。

表6 釉层厚度缺陷对比Tab.6 The defects caused by inadequate glaze thickness

图7 釉层 SEM 图片Fig.7 The SEM image of the glaze layer

图8 不同的氧化铁含量对青色瓷釉颜色的影响Fig.8 Effect of iron oxide content on cyan glaze color

2.6 氧化铝对釉料的影响

釉中Al2O3主要由长石和粘土提供,必要时常在配方中引入工业氧化铝。Al2O3是两性氧化物,不仅能与 SiO2结合,也能与碱性氧化物结合。釉的熔融过程中,Al2O3通常可以夺取游离的氧,形成四配位,进入硅氧网络,起到增强玻璃网络结构的作用。因此,Al2O3能显著改善釉的性能,抑制析晶,从而提高釉的玻璃化能力。而且,Al2O3还可以提高釉的化学稳定性和物理性能,也能降低釉的热膨胀系数,提高熔融温度和粘度,增强其抗化学腐蚀的能力[6]。

2.7添加剂对釉料的影响

羧甲基纤维素即为CMC,其外观为白色粉末或微黄色粉末,是粒状或纤维状固体。它具有无味、无毒、溶于水的性质,溶于水时会呈浓稠的透明胶状,取代基团的分布、聚合度、替代度决定其溶解度[7]。

羧甲基纤维素有两个重要参数[8]:

①黏度用于工业的羧甲基纤维素,一般具有比较宽的粘度范围,分低粘度(2%,0.02-0.05 Pa·s以上)、中粘度(2%,0.3-0.6 Pa·s 以上)、高粘度(1%,2 Pa·s 以上)。

②替代度在釉料中,一般使用替代度为羧甲基纤维素钠,在水溶液中解离为带许多羧甲基的阴离子表面活性剂。

羧甲基纤维素在釉浆中的应用:

①粘结作用生料中加入CMC时,亲水基与水结合,产生吸水膨胀,并通过范德华力相互作用,逐渐形成网状结构,所以有较强的粘附能力[9]。

②悬浮作用浆料中颗粒带负电,CMC水解也带负电,颗粒相互排斥,增大了釉浆的悬浮性。

③解凝作用CMC分解为钠离子和聚合阴离子团,钠离子吸附在釉浆上,电位增大,扩散层增大,斥力增大,流动性增大,聚合阴离子和釉浆排斥,流动性也增大,具有解凝作用。

3 实验结论

通过釉性状图,调整配方,优化配方,结合釉面的外观效果,实验在探索性的基础上,对配方的不断改良,不断优化,得出以下结论。

(1)通过调整配方以及对比实验,得出青瓷色釉的最优配方:钾长石43%、石英23.7%、粘土7.9%、氧化铝4.9%、烧滑石8.9%、方解石4%、碳酸钡4%、磷酸钙3%、氧化铁1.2%。

(2)青瓷色釉是铁系釉的一种,实验结果表明:氧化铁含量的多少直接影响到青色瓷釉的釉面颜色,含量越高,颜色越深。通过氧化铁的单因素实验可知,当氧化铁含量为 1.2%时,可以烧制出釉面效果很好的青瓷色釉样品。

(3)磷酸钙的加入量对釉的呈色影响较为明显,磷酸钙的引入使青瓷色釉乳浊化,使青瓷色釉具有玉质感。随着磷酸钙的量的增多,乳浊程度变明显,导致青瓷色釉不显色,故磷酸钙的量控制在3%最佳。

(4)釉层厚度也影响釉面呈色,太薄颜色淡,无光泽,太厚效果差,釉面厚重,易流釉开裂,釉层厚度控制在 0.9mm 为宜。

(5)在 1290 ℃下,保温 3 h,烧出样品最佳。

参考文献:

[1] 向坤鹏. 龙泉窑研究综述[J]. 东方博物, 2008(01): 36-48.

[2] 马铁成. 陶瓷工艺学(第二版)[M]. 北京: 中国轻工业出版社,2013.

[3] 孙再清. 陶瓷釉料配方600例[M]. 景德镇陶瓷学院信息部,1995.

[4] 徐建华. 玻璃体的分相机理及其在陶瓷釉中的应用[J]. 江苏陶瓷, 1998, 31(4):25-26.

[5] 周思敏, 丁新更, 叶宏明. 青瓷工艺的历史发展[J]. 陶瓷学报,2010, 01: 170-175.

[6] 况学成, 张明珠, 殷敏. 碱土金属的含量对釉面质量的影响[J].陶瓷学报, 2014, 05: 502-506.

[7] 沈一丁, 李小瑞. 陶瓷添加剂[M]第一版. 北京: 化学工业出版社, 2004: 110-111.

[8] 王瑞生. 羧甲基纤维素钠在卫生陶瓷浆料中的应用[J]. 陶瓷,2002(1): 26-27.

[9] 朱志斌. 羧甲基纤维素与陶瓷添加剂[J]. 陶瓷工程, 2000,34(2): 49-53.

通信联系人:曾令可,男,教授。

Received date:2015-10-15.Revised date: 2015-10-18.

Correspondent author:ZENG Lingke,male, Professor.

Preparation of Cyan Glaze

ZHOU Chaoqun, CHENG Xiaosu, ZENG Lingke

(Materials Science and Engineering school, South China University of Technology, Guangzhou 510640, Guangdong, China)

Abstract:In this study, the infuence of different recipes and the proportion of ferric oxide on cyan glaze color and the impact of calcium phosphate on recipes were observed. With further study on the infuence of the preparation technique and fring system on experiment results,the fring schedule can be decided. As the results show, if the recipe is as follows: potassium feldspar 43%, quartz 23.7%, clay 7.9%, alumina 4.9%, calcined talc 8.9%, calcite 4%, barium carbonate 4%, calcium phosphate 3% and ferric oxide 1.2%. When fred at 1290°C and heat soaked for 3h, the obtained sample glaze was uniform and well-colored. Through experiment, the recipe of cyan glaze was determined. The experiment results show the proportion of ferric oxide plays a signifcant role in the coloration of the glaze and the optimum proportion is 1.2%. Besides, the calcium phosphate has a great impact as well and the adequate proportion should be 35%. If the proportion is too high,the excessive opacifcation could lead to the eclipsing of cyan color and the glaze could not show the texture of jade when the proportion is too low. The color also has something to do with the thickness of the glaze layer. The thinner the layer, the lower the gloss of the glaze. In contrast, if the layer is too thick, the glaze is more liable to running and other defects.

Key words:cyan glaze; preparation; technology

中图分类号:TQ174.4+3

文献标志码:A

文章编号:1006-2874(2016)01-0006-07

收稿日期:2015-10-15。

修订日期:2015-10-18。

基金项目:广东省教育部产学研项目(2012B091100379)。