大型混匀取料机料耙液压系统可靠性最优化研究

2016-06-14文小莉陈奎生傅连东

韩 奇,文小莉,陈奎生,傅连东

(武汉科技大学机械自动化学院,湖北 武汉,430081)

大型混匀取料机料耙液压系统可靠性最优化研究

韩奇,文小莉,陈奎生,傅连东

(武汉科技大学机械自动化学院,湖北 武汉,430081)

摘要:为了提高大型混匀取料机料耙液压系统的可靠性,提出一种最优化原则,通过对系统进行最优化建模及对多种冗余模型的分析计算,得出了系统的最优化配置。研究结果表明,该最优化方法可有效提高料耙液压系统的可靠性,还可合理减小系统总质量。

关键词:滚筒式混匀取料机;料耙;液压伺服系统;可靠性最优化;冗余技术

大型滚筒式混匀取料机料耙是矿山及冶金企业不可缺少的重要设备,广泛应用于铁矿场、煤矿场、粉状堆料场的混匀取料。目前,我国大型滚筒式混匀取料机多采用机械传动,主要由料耙在料堆的全宽上连续取料,并把所取得的物料输送到沿料堆平行布置的地面胶带运输机上[1-2],这种料耙质量大、效率低。涂福泉、沈雄伟等[3-4]研制的液压料耙克服了机械料耙的这些缺陷,但其液压系统工作的可靠性还有待提高。滚筒式混匀取料机作为混匀取料场的重要设备,其运行情况直接影响烧结矿的质量和产量,所以提高滚筒式混匀取料机料耙液压系统的可靠性对生产运行及其产能的扩大有着极其重要的意义。为此,本文对该料耙的液压系统进行了可靠性最优化建模,并采用冗余技术[5]对多种冗余模型进行分析计算,以期为提高大型料耙液压系统的可靠性提供参考。

1料耙液压系统可靠性最优化方案

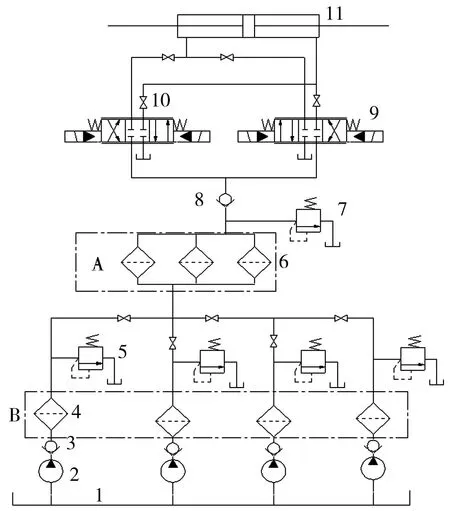

为了便于研究,将料耙液压系统的原理图简化,如图1所示。

料耙液压系统采用液压伺服控制系统,系统的优化从以下几方面考虑:

(1)泵组的数量。考虑是采用3台泵组并联还是4台泵组并联,若采用3台泵组并联,则3台泵组同时工作,无备用泵组;若采用4台泵组并联,则3台泵组工作,一台泵组备用。

(2)过滤器的安装位置。考虑是安装在液压油路的支路上还是安装在压油油路上。

(3)电液比例阀的数量。考虑是使用一台电液比例阀工作还是配置两台电液比例阀同时投入工作,若选用两台电液比例阀同时工作,当某一台电液比例阀失效时,另一台仍能保持正常工作。

本文将文献[3-4]中料耙液压系统的设计方案称为原方案。原方案中主要元件选用3台泵组、3台过滤器和1台电液比例阀,其中过滤器安装在液压油路的支路上。系统可靠性框图如图2所示。

1—油箱;2—液压泵;3,8—单向阀;4,6—过滤器;

Fig.1 Principle diagram of the hydraulic servo system of material rake

图2 原方案

为增强系统的可靠性,本文提出以下两种优化方案:

(1)优化方案I。优化方案I主要元件选用4台泵组、4台过滤器和2台电液比例阀,其中4台过滤器分别串联在各泵组支路上。系统可靠性框图如图3所示。

图3 优化方案I

(2)优化方案II。优化方案II主要元件选用4台泵组、3台并联的过滤器和2台并联的电液比例阀,其中过滤器安装在压油主油路上。系统可靠性框图如图4所示。

图4 优化方案II

2料耙液压系统可靠性最优化求解

2.1可靠性最优化数学模型

在本文系统可靠性最优化问题中,应先确定最优的元件可靠度和最优的冗余数,以便使整个系统为最优。

在一个混合的串-并联系统中,只需要保证有一个串联系统是完好的,系统便能正常运行。一个N级串-并联系统由N个子系统并联而成,而每个子系统又由M个元件串联构成[6-7],如图5所示。

在需要确定该系统第j级的元件数xj(j=1,

图5 混合的串-并联系统模型

2,…,M)和元件的可靠度Ri(i=1,2,…,N)的情况下,系统的可靠度RS可用下式表示:

(1)

约束条件为

(2)

式中:Rj为第j 级元件的可靠度;xj为用在第j 级上的元件数;Ri为第i级元件的可靠度;gkj为第j级在第k个约束条件下消耗资源的总量;bi为第i个约束的可用资源;r为约束的总数。

为使式(1)和式(2)成立,须满足如下5个假设:

(1)该系统为1-out-of-n:F结构[1],每一级中的元件是串联的,对完成系统任务来说,每一个元件都是不可或缺的。

(2)各级中的同一元件都具有相同的失效概率。

(3)系统中每一级之间是并联工作的,只有当系统中所有级都失效时,系统才停止工作[1]。

(4)不考虑短路失效,即假设仅有一种失效模式。

(5)各级间的费用是可加的。

在系统可靠性的优化过程中,常用质量、体积、金额或它们的组合等来表示系统的约束条件[8]。本文中,第一个约束条件是质量和体积的组合,它被表示为:

(3)

式中:wj、vj分别为第j 级上一个元件的质量和体积;pj为第j 级每个元件质量与体积的乘积之和;P为体积和质量约束乘积的极限位。

需要注意的是,元件的可靠度通常不影响质量和体积,所以g1j并不是Rj的函数[9]。

第二个约束条件用金额表示,它是xj和Rj的函数,可表示为:

(4)

式中:cj(Rj)为第j级上一个元件的费用,它是Rj的增函数;C为以金额为单位的可用费用约束值。

或者反过来说,费用是元件失效率的减函数,可表示为:

(5)

式中:λj为第j级上元件的失效率;αj和βj为表示第j级上每个元件固有特性的常量,βj>1。

对所有的j级元件而言,如果每个元件都遵循负指数失效规律,即:

(6)

那么,第j级上元件的费用为

(7)

式中:t为第j级元件无失效运行的时间。

通常αj、βj和t都是给定的,这样,cj(Rj)xj为第j级上所有元件的费用,它是Rj和xj的函数。

将式(7)代入式(4),可得金额的约束条件为:

(8)

类似地,第三个约束条件为质量约束,可表示为:

(9)

式中:W为质量的约束值;ωjxj为第j级所有元件的质量和。

式(9)中附加因子exp(xi/4)是由联接线路的硬件所产生的费用。

由此,本研究的可靠性问题即可描述为:选择R1,R2,…,RN和x1,x2,…,xN,以使式(1)达到极大,且满足式(3)、式(8)和式(9)的约束,其中RN为(0~1)间的实数,x1,x2,…,xN为正整数。

2.2最优化求解分析

由文献[1]中的数据以及液压元件生产厂家的产品说明书可得油箱可靠度为R1=0.993,泵的可靠度为R2=0.968,过滤器可靠度为R3=0.983,溢流阀可靠度为R4=0.980,球阀可靠度为R5=0.970,电液比例阀的可靠度R6=0.975,液压缸的可靠度为R7=0.995,单向阀的可靠度为R8=0.980。

以可靠度为目标函数,采用本文的可靠性最优化数学模型,对优化方案及原方案进行比较,选择最优配置。

2.2.1泵组数量的选取

原方案中,泵站中只有3台泵组工作,液压泵与单向阀、过滤器、溢流阀、球阀串联,泵组的整体可靠度RS0为:

RS0=R2R8R3R4R5=0.8864

优化方案I中,泵站中由4台泵组组成,其中3个泵组工作,一个泵组备用,即可视为两个并联冗余,其冗余结构可靠度RS1为:

RS1=1-(1-RS0)2=0.9871

与原方案相比,这种并联冗余结构可以提高可靠度:

可见按方案I优化后,系统可靠度有了大幅提高。

2.2.2过滤器安装位置的选择

方案I中将过滤器串联在各泵组支路中,此时,仅参考过滤器冗余结构的系统可靠度RS1为:

RS1=1-(1-RS0)2=0.9867

方案II中将过滤器安装在压油油路上。此时,仅考虑过滤器冗余结构的系统可靠度为

[1-(1-R3)2]=0.9903

仅考虑过滤器冗余结构时,方案II较方案I系统的可靠度提高了ΔRS=RS2-RS1=0.0036,由此可见,将过滤器安装在压油油路上比分别安装在泵出口处系统可靠度有所提高。

2.2.3电液比例阀的配置

原方案中由一台电液比例阀单独工作,此时系统的可靠度为:

RS0=R6=0.975

方案I中若选用2台比例阀同时工作,当一台出现故障后另一台仍可维持系统工作,此时系统可靠度RS1=1-(1-R6)2=0.9994,较方案I的可靠度提高了ΔRS=RS1-RS0=0.0244,由此可见,增加1台比例阀同时工作可使系统的可靠度提高。

由方案II中得到在选用4台泵构成泵组、3台过滤器构成并联结构并安装在压油油路上、2台电液比例阀构成冗余储备结构时的整个系统的可靠度RS2为:

可以看出,整个料耙液压伺服系统与原系统相比,可靠性提高较多。

2.3料耙液压系统质量配置的优化

以料耙液压系统的可靠度不低于0.98、设备质量在8000 kg以内设定目标函数:

(10)

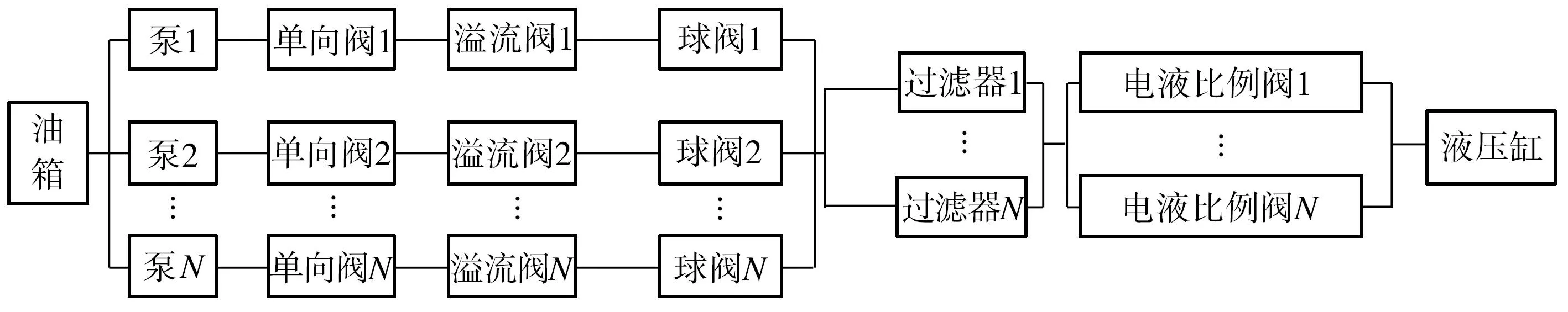

通过对原方案和优化方案的分析计算比较,并结合冗余技术对该系统进行最优化,得到新的优化方案III,如图6所示。

图6 优化方案III

料耙液压系统中电液比例阀的重量为5 kg/台,过滤器的重量为10 kg/台,泵的重量为1000 kg/台,其他液压回路和辅助元件重量合计为3000 kg。根据图6中的优化方案III,设主要元件需采购x个液压泵、y个过滤器、z个电液比例阀,则目标函数为

RS=R1[1-(1-R2R8R4R5)(x-1)]·

[1-(1-R3)y][1-(1-R6)z]R7≥0.98

约束条件为:

g=1000x+10y+5z+3000≤8000

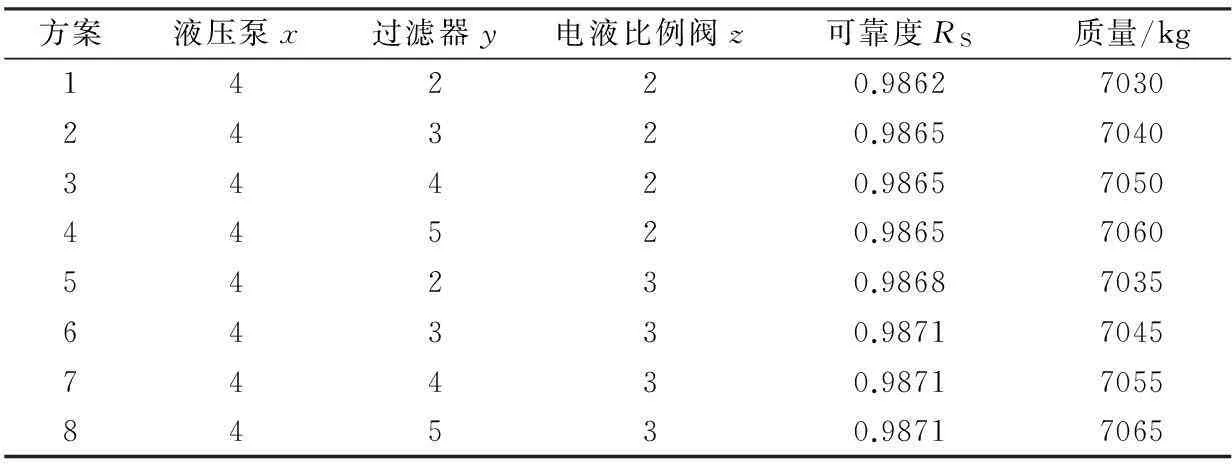

为更好地配置系统参数,通过MATLAB软件编程运行,并经过质量约束条件的筛选得到8种可行的优化方案,如表1所示。

表1 料耙液压系统配置优化方案

进一步分析表1中的8种优化方案可以看出:

(1)方案2、方案3、方案4系统可靠度相同,3种方案的泵和电液比例阀数量也相同,而方案2质量最轻,过滤器数量最少,所以这3种方案里只取方案2。

(2)方案6、方案7、方案8系统可靠度相同且最高,泵和电液比例阀的数量也相同,而方案6系统的质量最轻,过滤器数量最少,所以这3种方案中只取方案6。

为此,最终筛选出4种最优方案为:方案1、方案2、方案5和方案6。当料耙液压系统可靠度要求很高时,推荐使用方案6;当液压系统要求质量较轻并且成本较低时,推荐使用方案1;当液压系统要求可靠度、质量、成本三者均衡时,推荐方案2和方案5。

3结语

本文对文献[3-4]中料耙液压系统的可靠性进行最优化研究。通过对料耙液压系统进行最优化建模分析和计算,得到在料耙液压系统中采用4泵组并联,其中任一泵组为备用,其余3组工作,此时供油量和压力满足料耙液压系统工作要求,而且液压系统可靠度比3台泵组并联时更高;过滤器安装在料耙液压系统的压油油路上进行过滤不仅可靠度提高,而且可以减少过滤器的数量,降低成本;在料耙液压系统中使用两台电液比例阀同时工作,当一台出现故障后另一台仍可以维持系统工作,能有效提高系统的可靠性。本文得出的优化方案能有效地提高料耙液压系统的可靠性,减小液压系统的总质量。

参考文献

[1]湛从昌,陈新元.液压可靠性最优化与智能故障诊断[M].北京:冶金工业出版社,2015:42-60.

[2]李远慧,陈新元,邓江洪.料耙驱动机构系统改造的分析研究[J].液压与气动,2012(11):131-132.

[3]涂福泉,胡良智,毛阳,等.桥式混匀取料机液压系统的改造[J].机床与液压,2014,42(7):79-82,183.

[4]沈雄伟,邓江洪,纪海燕,等.混匀取料机料耙传动机构的液压改造[J].液压与气动,2012(3):114-116.

[5]湛从昌,傅连东,陈新元.液压可靠性与故障诊断[M].北京:冶金工业出版社,2009:20-34.

[6]Wei P F, Song J W, Lu Z Z, et al. Time-dependent reliability sensitivity analysis of motion mechanisms[J]. Reliability Engineering and System Safety, 2016,149:107-120.

[7]蒋仁言, 左明健.可靠性模型与应用[M].北京:机械工业出版社,2012:79-83.

[8]Li D Q, Zheng D, Cao Z J, et al. Response surface methods for slope reliability analysis: review and comparison[J]. Engineering Geology, 2016, 203:3-14.

[9]赵静一, 姚成玉.液压系统可靠性工程[M]. 北京:机械工业出版社,2011:116-121.

[责任编辑郑淑芳]

Study on reliability optimization of large blending reclaimer’smaterial rake hydraulic system

HanQi,WenXiaoli,ChenKuisheng,FuLiandong

(College of Mechanical and Automation, Wuhan University of Science and Technology, Wuhan 430081,China)

Abstract:In order to improve the reliability of the hydraulic system for large blending reclaimer’s material rake, an optimization principle was presented. By optimization modeling of the system and analytic computation of many kinds of redundant models, the optimized configuration of the system was obtained. The result shows that the optimization method can effectively improve the system reliability on the one hand and reasonably reduce the total weight of the system on the other.

Key words:drum type blending reclaimer; material rake; hydraulic servo system; reliability optimization; redundant technique

收稿日期:2016-03-07

基金项目:国家自然科学基金资助项目(51475338).

作者简介:韩奇(1991-),男,武汉科技大学硕士生.E-mail:13640209930@163.com通讯作者:傅连东(1966-),男,武汉科技大学教授,博士生导师.E-mail:735441599@qq.com

中图分类号:TH137

文献标志码:A

文章编号:1674-3644(2016)03-0214-05