浅谈一段蒸汽转化炉的设计

2016-06-13王月陈聪

王月++陈聪

【摘 要】本文主要讨论了一段蒸汽转化炉的辐射段和对流段的工艺原理,工艺计算和结构设计。提出辐射段转化管、上升管和下集气管在使用过程中的性能分析的重要性,以及对流段的优化设计应注意的问题。并建议将CFD技术用于烟道的开孔分析当中。

【关键词】一段蒸汽转化炉;辐射段;对流段;转化管;上升管;下集气管

【Abstract】The technology principle, technology calculation, and structure design of radiation section and convention section of primary steam reformer were discussed in this paper. The importance of performance of reformer tube, riser tube and mainfold in using was proposed. The problem of the optimization design in convention section was also proposed. CFD technology was proposed in analyzing the hole in gas duct.

【Key words】Primary steam reformer; Radiation section; Convention section; Reformer; Riser tube; Manifold

0 概述

氨是氮肥和众多工业产品的重要原料,在国民经济的各个领域发挥着重要作用。一段蒸汽转化炉是制取合成氨原料气(氢气)的高温设备,由于其操作条件苛刻,造价高,因此成为合成氨装置的关键设备。制造合成氨的原料气有煤,重油,石脑油,天然气,以每一种原料气制氢的工艺流程有所不同。本文介绍了以天然气为原料气的一段蒸汽转化炉设计。一段蒸汽转化炉的形式众多,总体分为辐射段和对流段两部分组成,工艺计算和结构设计两方面是一段蒸汽转化炉的设计重点。

1 辐射段

1.1 辐射段的工艺原理

甲烷蒸汽化是一个复杂的反应系统,辐射段转化管内天然气甲烷和水蒸气在触媒和外界高温作用下发生化学反应,其化学主反应式见公式1,该反应是吸热反应,因此需要燃料燃烧产生的烟气提供热量。甲烷转化速率很慢,催化剂的使用能够极大加快反应过程,获得工业化生产化的反应速率,因此甲烷蒸汽化过程又是一个气固相催化反应。

CH4+H2O?葑CO+3H2 (1)

CH4+2H2O?葑CO2+4H2

影响甲烷蒸汽转化的因素主要有温度,压力,水碳比和空间速率。温度提高,反应速率增大,有利于甲烷蒸汽化的反应,但是温度过高,会影响转化管的使用寿命。甲烷蒸汽化的反应是体积增大过程,因此,降低压力有利于化学反应平衡,但增加压力减少触媒用量,有利于余热的回收。水蒸气和原料气的比例会直接影响到反应速率,能耗和转化管的结碳现象。综上,一段蒸汽转化炉辐射段的设计要综合考虑选择合适的温度,压力和水碳比等工艺参数。

1.2 辐射段工艺计算

辐射段的反应复杂多样,包括燃料的燃烧计算,辐射传热和对流传热,转换管发生的动力学反应。

在炉膛内主要发生的反应是辐射传热,包括烟气间的辐射传热、烟气与转化管和炉墙间的辐射传热,转化管之间的辐射传热等,由于传热的复杂性,研究人员根据实验数据推导出经验公式,常见的计算方法有万斯法、别洛康法、巴赫希扬法[1],这些计算方法能够得到总的传热效果。

经验公式推导出的计算方法简便,但不能得出炉膛内的温度分布,所以后面出现了根据严格的数学推导,能够得到温度分布的区域法和蒙特卡罗法等计算方法[1]。

区域法是把炉膛分成若干单元,建立每个单元的烟气流动模型,燃料燃烧模型、动力学模型,用龙格-库塔法求解微分方程组求解,结果可以用来分析炉膛内的温度变化。何东根据区域法,运用FORTURN语言编程,对布朗工艺合成氨装置一段蒸汽转化炉辐射段进行模拟计算[2]。

近年来,随着计算机技术的发展,以开发了烃蒸汽转化炉模拟软FEFORM-3PC,利用这一软件可以进行一段蒸汽转化炉的设计和分析。随着数值模拟计算的发展,CFD技术被应用于分析一段蒸汽转化炉内炉膛的温度场和烟气分布,可以用于烟道墙方案优化设计[3]。

1.3 辐射段结构设计

辐射段的炉型根据烧嘴的位置不同分为顶部烧嘴炉,侧壁烧嘴炉和梯台炉[4]。在合成氨和制氢行业中,主要使用的是顶部烧嘴炉和侧壁烧嘴炉。顶部烧嘴炉型特点是炉管数量相对少,操作简单,缺点是沿炉管轴向方向的温度变化大,温度调节困难。侧壁燃烧炉的温度分布均匀,温度便于控制,但侧壁燃烧炉的占地面积大,梯台炉的结构复杂。顶部烧嘴炉和侧壁烧嘴在工业上都有成熟的设计方法和可靠的运行经验,相比较,侧壁烧嘴炉在中型规模装置中优势突出,而顶部烧嘴炉适合应用于大型装置化。

延长石油和孟加拉大化肥项目中一段蒸汽转化炉采用的都是顶部烧嘴炉。其混合气通过预热后进入上集气管,经上猪尾管进入转化管,在转化管内反应生成转化气后进入下集气管,后经上升管汇集到输气总管。

2 对流段

2.1 对流段的工艺原理

对流段是烟气回收系统,利用辐射段烟气来加热工艺空气,燃料气,蒸汽和锅炉给水等。将烟气携带的热量回收后,直接排放到大气。如果烟气排放的温度越低,说明烟气回收系统的热损失就小,经济性就越好;但同时,烟气排放的温度过低,会使冷端末端盘管发生露点腐蚀,所以对流段的设计和改造应从经济性和腐蚀角度综合考虑。

2.2 对流段的传热和强度计算

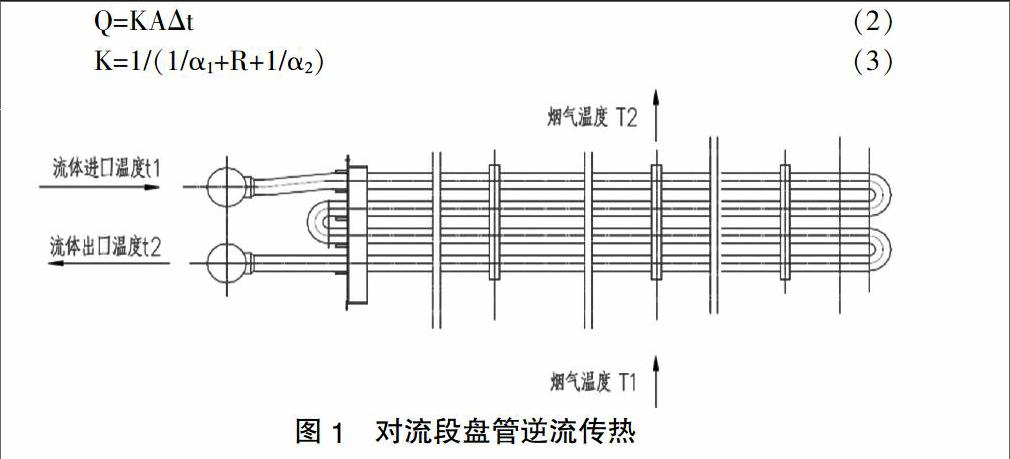

对流段的传热包括烟气对换热管的对流传热和辐射传热,对流传热起主要作用。对流传热分为顺流和逆流,图1所示为逆流对流段盘管图。对流传热如公式2所示,t可根据烟气和流体进出口温度得到,传热面积A也容易求出,传热系数K如公式3所示,其中α1和α2分别为烟气到传热面的给热系数和传热面到被加热流体的放热系数,R为污垢热阻,求取K值就变成求取这三个参数。

Q=KA?驻t(2)

K=1/(1/α1+R+1/α2) (3)

图1 对流段盘管逆流传热

对流段的强度计算主要包括盘管和集合管的计算,根据工艺介质不同,可以分为工艺介质的盘管计算和水与蒸汽的盘管计算,例如工艺空气和燃料气炉管计算就属于工艺介质的炉管计算,应按照标准HG/T20589-2011《化学工业炉受压元件强度计算的规定》计算。而水和蒸汽的盘管计算根据标准GB/T9222-2008《水管锅炉受压元件强度计算》进行强度计算。

2.3 对流段的结构

目前,对流段多采用模块化设计,模块化设计是将盘管、中间管板、端管板、衬里和钢结构做成一个模块,将模块按上下顺序组装成整体,抵达现场后安装[5],或是模块直接作为一个整体运往现场。模块化设计大部分的加工制造都是在车间完成的,可以节约材料和人力成本,保证良好的检测手段和施工环境。模块化设计的优势在于它打破了传统的设计和安装模式,加快了制造和安装进度,同时又节约成本,保证了产品质量。

3 设计中应注意的问题

一段蒸汽转化炉的设计应从经济与环保角度进行合理优化设计和改造,结合笔者在工程设计中积累的浅薄认识,笔者认为在一段蒸汽转化炉的设计中应注意以下三点:

(1)由于转化管、上升管和下集气管是一段蒸汽转化炉辐射段的主要部件,当设备在高温条件下运行后,转化管、上升管和下集气管的材料性能处于何种性能,对合成氨装置的设计,制造和使用都有重要的参考意义。转化管,上升管,下集气管都是在高温苛刻的条件下运行的,因此要从各部件的使用温度考虑选择合适的材料和壁厚,制造和验收应符合《高温承压离心铸造管合金炉管》中的规定。吴国昌,万淳敏等人分别对转化管和上升管的蠕胀,显微组织变化,力学性能进行了分析讨论,得到了材料的性能和剩余使用寿命[6-7]。这些构件的性能分析可以为优化设计和改造提供重要依据,为使用单位保证高效和安全运行提供保证。

(2)对于一段蒸汽转化炉对流段的设计和改造应注意合理计算与分析。上文中已经讨论过对流传热计算,可以通过对流传热模型得到温度分布,从而计算对流段热端和冷端盘组盘管的温度值,最大限度的提高烟气热量回收量,优化设计对流段可以降低天然气的消耗量和减小烟气排放温度,当然优化设计的原则是应保证允许的腐蚀限度内尽可能的多回收烟气热量。同时,在设计中还应注意烟气流速和盘管内介质的流速,以免引起炉体振动。

(3)一段蒸汽转化炉设计中烟道墙的开孔问题是设计中的难点,随着CFD 技术的发展,笔者认为可以在工程项目中通过有限元分析烟气分布,合理的布局烟道墙的开孔。

4 总结

(1)本文介绍了辐射段的工艺原理,在设计过程中应综合考虑温度,压力,水碳比和空间速率参数;对辐射段的计算进行了分析比较,介绍了传统的计算模型,能够得到烟气分布的计算方法以及计算软件和CFD软件;主要介绍了顶部燃烧炉和侧壁燃烧炉的各自特点,并介绍了顶部燃烧炉的主要结构组成;

(2)本文介绍了对流段的工艺原理,对流传热计算模型,对流段盘管强度计算和对流段模块化设计的优势;

(3)设计中应注重转化管,上升管,下集气管这些主要构件在使用过程中的性能分析,以及对流段的设计和改造过程中应注意的问题。并提出可以将CFD技术用于烟气分析,解决烟道开孔问题的设计。

【参考文献】

[1]化学工业炉设计手册[M].北京:化学工业出版社.

[2]何东,魏顺安.布朗工艺一段转化炉的模拟计算[J].化学工业与工程,2007,24(5):466-470.

[3]李文辉,蒋元丁.轻烃一蒸汽转化炉的回顾与展望[J].石油化工设备技术,2009,30(6):63-67.

[4]林玉.合成氨生产工艺[M].北京:化学工业出版社.

[5]刘克,王宏,倪云峰,刘佩铭,苑颖.裂解炉对流段的模块化设计[J].2009,17(3):51-53.

[6]吴国昌,丁晓非,袁远镇,万淳敏,罗加宝.一段炉转化炉管的组织性能分析与评估[J].失效分析与防腐,2000,5(3):155-159.

[7]万淳敏,丁晓非,何军,吴国昌,王朝述.大型合成氨一段转化炉上升管运行十万小时性能分析[J].石油与化工设备,2010,13:8-12.

[责任编辑:杨玉洁]