页岩拉张型微裂缝几何特征描述及渗透率计算

2016-06-13曲冠政曲占庆HAZLETTRandyDolyeFREEDDavidMUSTAFAYEVRahman中国石油大学华东TheUniversityofTulsaExaCorporation

曲冠政,曲占庆,HAZLETT Randy Dolye,FREED David,MUSTAFAYEV Rahman(. 中国石油大学(华东);. The University of Tulsa; . Exa Corporation)

页岩拉张型微裂缝几何特征描述及渗透率计算

曲冠政1, 2,曲占庆1,HAZLETT Randy Dolye2,FREED David3,MUSTAFAYEV Rahman2

(1. 中国石油大学(华东);2. The University of Tulsa; 3. Exa Corporation)

摘要:为了研究页岩拉张型微裂缝中的渗流规律,采用巴西实验在5块Barnett页岩岩心中形成拉张型裂缝。采用三维面轮廓仪获取裂缝面形态,基于扫描原理将三维信息转换为二维信息计算迂曲度、倾角、粗糙度等特征参数,引入聚类分析方法明确各参数间距离,采用格子玻尔兹曼方法模拟开度在0.05~0.40 mm范围内页岩微裂缝渗流,并结合理论分析推导微裂缝渗透率计算公式。结果表明:所选取样本迂曲度在1.10左右,倾角为0.99°~8.86°,粗糙度为0.062~0.162 mm;迂曲度、粗糙度、倾角对渗透率影响不存在替代关系,必须同时考虑三者的影响;计算微裂缝渗透率比平板模型渗透率要小19%~29%,说明必须考虑裂缝粗糙度影响;经验证,推导的渗透率计算公式误差控制在4%以内,可用于拉张型微裂缝渗透率计算。图3表3参34

关键词:页岩;拉张型微裂缝;裂缝面形貌;裂缝面迂曲度;裂缝面倾角;裂缝面粗糙度;页岩流体运移模拟;裂缝渗透率模型

0 引言

页岩储集层的破裂模式可分为拉张型、剪切型和滑移型[1]。经压裂增产改造后,人工裂缝与储集层天然裂缝、层理结构等相互沟通,形成复杂的裂缝网络结构,才能实现页岩储集层的有效开发。因此,裂缝渗流是研究页岩储集层渗流的关键。在等温层流条件下,通常将裂缝等效为平板模型,但由于裂缝面形貌的粗糙性,采用平板模型计算裂缝渗透率会产生较大误差[2-6]。基于裂缝面粗糙度与裂缝开度之比,BROWN、 LOMIZE和LOUIS等[3,7-8]根据各自的研究情况针对相对粗糙度对渗透率提出了不同的修正系数,并被多次引用[9-12],但以LOMIZE等提出的公式应用更为普遍。关于裂缝面粗糙度的影响,另外一些研究人员引入迂曲度来修正[13-15]。迂曲度的概念首先由ROSE和BRUCE提出[13],随后被迅速普及应用,但在迂曲度概念理解上存在争议[14-19]:假设τ为流体渗流实际路径与视路径之比,ROSE和BRUCE[13]认为τ2为迂曲度,而NAZRIDOUST等采用(τ-1)作为迂曲度[14];而现今多数学者更认可采用τ作为迂曲度(本文亦用τ作为迂曲度)。在迂曲度对渗透率影响研究方面,WALSH等[19]从裂缝渗流本质出发,建立了被广泛认可的经典模型KOZENY-CARMAN方程。

目前,关于页岩储集层裂缝的研究主要集中于页岩力学特性、裂缝形成机理方面[20-22],对于页岩储集层裂缝特征描述及渗透率计算方面的研究鲜有报道。本文集中研究页岩拉张型微裂缝渗透率,裂缝完全张开,裂缝开度为0.05~0.40 mm。为全面理解页岩拉张型裂缝中的渗流规律,笔者采用巴西劈裂实验,结合三维轮廓仪获取页岩拉张型裂缝面形貌,并系统描述裂缝面形态;引入聚类分析方法确定各考察因素间的独立性。随后,采用格子玻尔兹曼(LBM)软件PowerFLOW模拟毫米尺度拉张型裂缝中流体渗流;最后,将理论分析与模拟数据结合,建立页岩拉张型裂缝渗透率计算模型并验证其有效性。

1 裂缝特征参数计算

1.1拉张型页岩裂缝面的获取

目前,裂缝面获取方法大体可分为巴西劈裂实验法和函数生成法。巴西劈裂实验所获取的裂缝面数据能真实反映岩石受破坏后裂缝面及其毗邻区域高度分布的连续性,但缺点是无法控制裂缝面参数;函数生成法是采用W-M函数生成满足研究需要的裂缝特征,但其本质上是二维剖面线结构。张程宾和鞠杨等[23-24]先后采用W-M函数生成粗糙裂缝结构,但其只是根据W-M函数生成一条剖面线并将该剖面线沿纵向复制,并非真正的三维粗糙裂缝模型。因此,笔者采用巴西劈裂实验获取裂缝面。实验岩心为美国Barnett页岩的5块样品。采用美国NANOVEA公司生产的三维轮廓仪扫描裂缝面获取裂缝面形貌,并在所获裂缝面上随机提取3.0 mm×1.5 mm区域用于LBM模拟(见图1)。图1为5块随机区域的重构图。其中,样品1—3用于推导页岩拉张型裂缝渗透率计算公式,样品4和5用于验证公式的准确性。由于所研究的为拉张型裂缝结构,因此以图1裂缝面结构作为下裂缝面,将上裂缝面结构沿高度方向平移研究所需要的裂缝开度即得到拉张型微裂缝结构。

图1 页岩拉张型裂缝面形貌

用三维轮廓仪获取裂缝面数据时,取横、纵向分辨率均为0.1 mm,具体过程如下:①纵向(y方向)固定,沿横向(x方向)读取横向坐标及相对应点的高度值,直至样品长度处,获取裂缝面的1条横向剖面分布线;②以分辨率为纵向间隔,重复步骤①,直至将样品数据完全采集完。由三维轮廓仪工作原理可知,三维轮廓仪将裂缝面形貌转换成以分辨率为间隔的剖面线点集,并不能获得裂缝面轮廓所有数据,对于小于设定分辨率部分,即相邻剖面线间部分是扫描盲区。因此,在计算相关特征参数时,不考虑扫描盲区,即根据扫描所获得剖面线计算裂缝特征参数:裂缝面迂曲度、粗糙度、裂缝面角度等[25]。

1.2裂缝特征参数计算

在计算裂缝面参数之前,先将数据做如下处理:将数据点集x、y坐标起始点归零;以裂缝面高度最低值视为高度零点,各数据点均减去面高度最低值,得到新的裂缝面高度分布点集。本研究集中于裂缝中流动,只与裂缝形态有关,与系统绝对高度无关,因此以上数据处理对研究结果无影响。

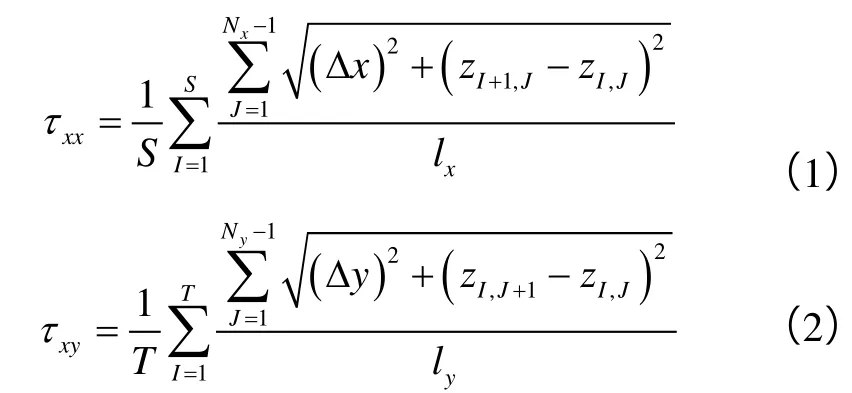

1.2.1裂缝面迂曲度

裂缝面粗糙性造成沿渗流方向迂曲度随剖面线位置而异,因此计算裂缝面迂曲度需要综合考虑三维裂缝面的形貌特征,传统意义二维迂曲度计算方法已不适用。裂缝面沿渗流方向和垂直于渗流方向迂曲度如下式:

取τxx和τxy乘积的平方根作为裂缝面迂曲度:

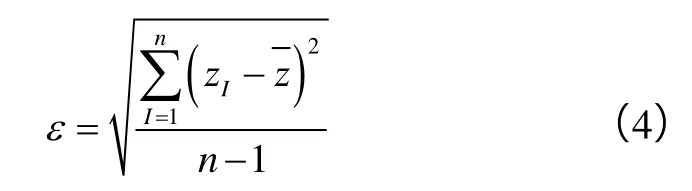

1.2.2裂缝面粗糙度

裂缝面粗糙度是衡量裂缝形貌偏离面平均高度程度的重要参数,计算式如下:

1.2.3裂缝面倾角

粗糙性造成裂缝面各位置处高度分布的差异性,因此总体上沿走向裂缝会产生倾角,TATONE等[26]在研究天然裂缝时基于统计方法详细阐述了裂缝倾角问题。假设流体沿x方向渗流(垂直方向由于对渗流没有影响暂不考虑),结合三维轮廓仪扫描原理,计算沿x方向各剖面线倾角,并将裂缝面x方向所有剖面倾角加权平均,公式如下:

1.2.4因素聚类分析

根据以上公式,计算页岩拉张型裂缝面参数(见表1)。裂缝面倾角分布差异较大(0.99°~8.86°),迂曲度τxx和τxy集中在1.10附近,同一样品的τxy要比τxx小,但相差不大;粗糙度在0.062~0.162。为避免在推导裂缝渗透率模型时出现参数重叠,引入系统聚类分析法分析参数间关系。在系统聚类分析中,最常用的是欧氏距离。首先,对因素进行标准化处理,消除量纲影响,计算因素间欧氏距离,并依据最短距离法对因素聚类[27]。聚类结果为:裂缝面迂曲度τxx和τxy欧氏距离为0.032 0,可聚为一类。迂曲度聚类后,其与粗糙度的欧氏距离为2.178 1,三次聚类后与倾角的欧氏距离为3.701 9。综合考虑参数间欧氏距离,采用裂缝面迂曲度、倾角、粗糙度3个参数表征裂缝面特征。前人关于裂缝渗透率的研究中,认为迂曲度能够反映粗糙度,或者粗糙度能够代表迂曲度[2-15],还有学者认为迂曲度可以用倾角来修正[28-29],在对裂缝渗透率进行修正时往往只单方面考虑某一因素的影响,且在选取粗糙度描述参数时无理论依据。本文根据系统聚类分析结果,认为三者并不是简单的替代关系,倾角、迂曲度、粗糙度的影响均需要考虑。

表1 裂缝面参数

2 页岩拉张型裂缝中流体运移模拟

前人在裂缝渗流方面作了大量研究工作[2-19],研究方式分为实验、理论推导和数值模拟3类。考虑到研究目标为页岩微裂缝结构,兼考虑岩心尺寸及形态等,若采用实验手段则受测试技术、研究尺度和环境影响明显,而理论方程存在不适用复杂裂缝等缺点。数值模拟方法能够克服实验方法的缺点,而LBM在处理复杂边界时具有独到的优势,已被广泛用于模拟复杂结构体中流体流动研究。

2.1LBM模型

LBM是介观尺度上的流体运移模拟方法,将基于NAVIER-STOKES方程的流体宏观运动离散为格子尺度上粒子的迁移和碰撞,时间和空间的离散通过粒子离散速度联系[30-31];格子尺度上粒子的迁移和碰撞运动在宏观统计上与NAVIER-STOKES方程保持一致,具体表现为宏观统计上粒子运动符合质量、动量和能量守恒。链接粒子微观运动与其宏观统计表现的关键是设置合理的离散速度模型和平衡态分布函数。在单相流LBM模拟中,碰撞项采用BGK模型[31],速度离散模型以QIAN等[32]提出的DdQm(d为空间维数,m为离散速度数)模型被广泛接受。考虑到裂缝间隙的三维不规律性,从提高模拟精度方面考虑,采用D3Q19 (3维19速)离散速度模型。该模型演化方程、平衡态分布函数及粒子权系数如下[33]:

流体格子宏观密度:

流体格子宏观速度:

2.2裂缝渗透率与格子渗透率转换

根据量纲等效原则,裂缝渗透率与格子渗透率转换式如下:

2.3准确性验证

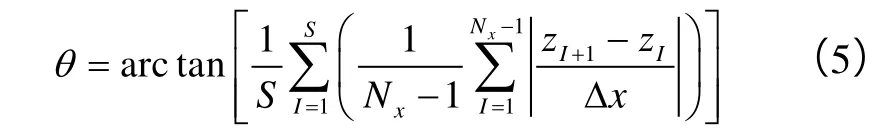

2.3.1平板模型验证

沿流动方向上下边界采用标准反弹边界条件,沿流动方向左右边界采用光滑边界条件,平板模型渗透率理论值b2/12,LBM模拟结果与理论计算结果见图2a。由图2a可见,LBM模拟值与理论值吻合很好。

图2 模型准确性验证

2.3.2圆管模型验证

根据泊肃叶公式[34],圆管模型渗透率理论值为R2/8,模拟中,圆管内壁采用标准反弹边界条件,LBM模拟结果与理论计算结果见图2b。由图2b可见,LBM模拟值与理论值吻合很好。

2.4计算网格

模拟网格采用笛卡尔正交网格方式。经计算,当在特征尺度方向上格子分辨率大于10,模拟渗透率值基本不再发生变化。因此,取格子分辨率为10。模拟裂缝体表观长度为3 mm、宽1.5 mm,模拟裂缝开度为0.05~0.40 mm。当裂缝开度为0.05 mm时,需要空间网格数最多,约360×104,当裂缝开度为0.40 mm时,需空间网格数最少,约5.7×104。

2.5模拟参数设置

为满足达西定律条件,模拟中设定雷诺数为10。取空气作为模拟流体,标准单位制下,运动黏度为1.425 196×10-5m2/s,出口压力0.101 325×106MPa(1个大气压);格子单位下,运动黏度通过调整松弛时间确定,模拟中运动黏度取1/30,格子单位下流体密度取0.22,格子声速。由雷诺数计算公式可得初始格子速度为1/30。流动模拟设置入口流速和出口压力边界条件,入口流速由雷诺数控制,出口压力设置为常压;裂缝系统长3 mm、宽1.5 mm。

马赫数是衡量流体压缩性的重要指标,当马赫数大于0.3时需考虑流体压缩性影响。经计算,模拟中格子单位下,最大马赫数为0.057 74,因此模拟中不考虑流体压缩性的影响。

3 拉张型裂缝渗透率模型

流体在裂缝中渗流时的实际压力梯度dp/dl与视压力梯度dp/dxs有以下关系:

流体流动剖面的实际横截面积与视横截面积间有如下关系[19]:

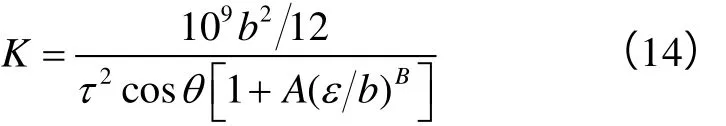

由于裂缝面的粗糙性造成裂缝面总体上存在一定倾角,引入cosθ修正倾角的影响;粗糙度的影响用相对粗糙度(ε/b)来度量,并采用[1+A(ε/b)B][9-12]修正粗糙度影响,因此裂缝实际渗透率:

(14)式可变形为:

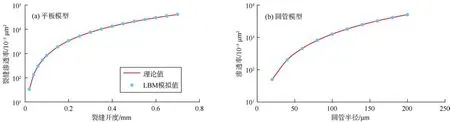

其中

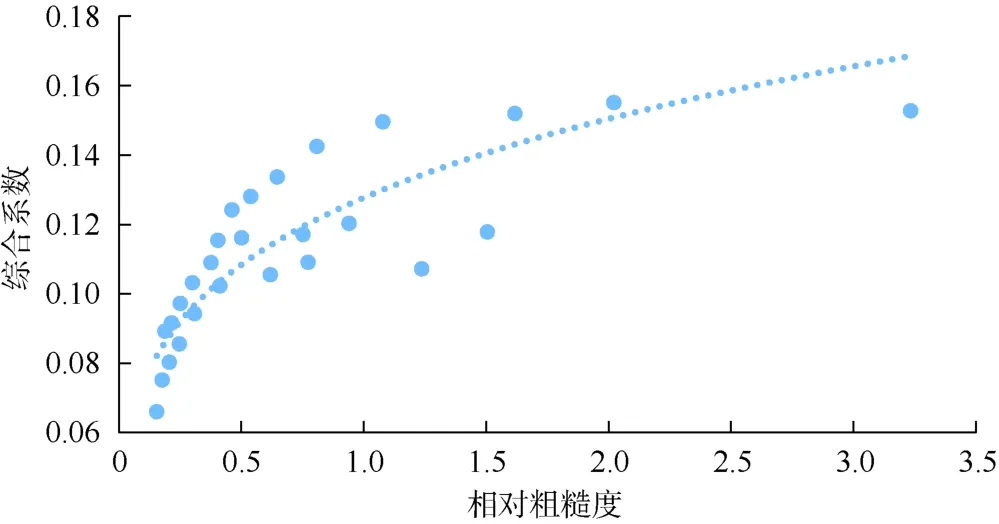

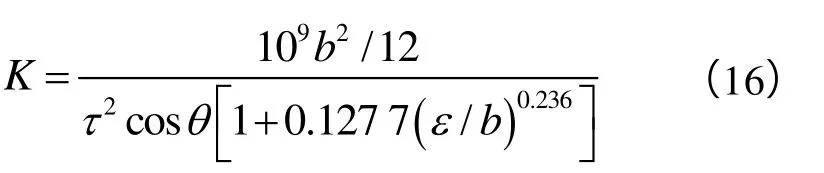

表2为3个样品采用LBM方法模拟的裂缝渗透率数据表,LBM模拟值比平板模型理想渗透率小19%~29%。将渗透率数据采用(15)式拟合(见图3),将A 和B带入(14)式,即得拉张型裂缝渗透率计算公式(A=0.127 7,B=0.236)。因此,裂缝渗透率可表示为:

表2 LBM模拟裂缝渗透率数据表

图3 相对粗糙度与综合系数关系拟合图

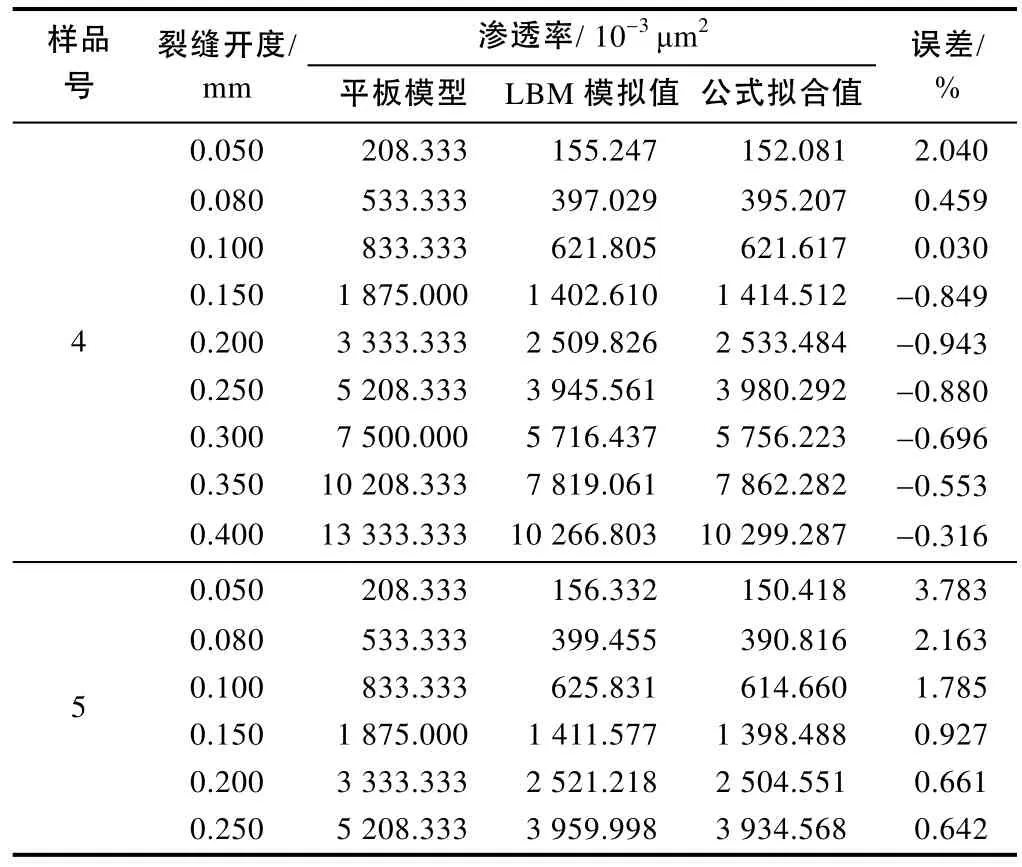

为检验公式的准确性,采用样品4、5验证渗透率LBM模型,验证数据见表3。由表3可知,样品4和5的模拟裂缝渗透率与平板模型计算结果差距较大,而利用所推导公式计算的裂缝渗透率与LBM方法模拟值误差在4%以内,能够满足计算精度的要求,可用于页岩储集层拉张型微裂缝渗透率计算。

表3 公式验证数据表

4 结论

采用巴西实验,结合三维轮廓仪获取页岩拉张型微裂缝特征参数,基于三维轮廓仪扫描原理,将三维信息转换为二维信息全面系统地计算了裂缝面迂曲度、倾角、粗糙度等特征参数。所选取的页岩样品拉张型微裂缝面迂曲度约为1.10左右,倾角为0.99°~8.86°,粗糙度为0.062~0.162 mm。

从理论上分析了拉张型微裂缝面特征参数间的关系,并为微裂缝渗透率计算公式所需考虑的因素提供了理论依据:引入聚类分析方法分析裂缝面特征参数,结果表明,迂曲度、粗糙度、倾角三者间并不存在替代关系,在计算裂缝渗透率时必须同时考虑三者的影响。

采用LBM方法BGK模型D3Q19离散速度模型模拟计算裂缝开度为0.05~0.40 mm的页岩拉张型微裂缝渗透率,微裂缝实际渗透率值比平板模型理想渗透率要小19%~29%,在进行相关计算时必须考虑裂缝粗糙性的影响。

结合理论分析,并根据LBM模拟结果,推导出0.05~0.40 mm范围内页岩拉张型微裂缝的渗透率计算公式,并验证了公式的准确性,误差小于4%,为深入了解页岩储集层复杂微裂缝结构中的流体渗流提供了理论依据。

致谢:感谢Exa公司提供LBM模拟软件PowerFLOW。

符号注释:

A,B——待定系数;Al——流动截面实际面积,mm2;Ax——流动截面视面积,mm2;b——裂缝开度,mm;cs——格子声速,模型中为(1/3)0.5;ei——i方向格子速度,i=0,1,…,18;feq——D3Q19模型平衡态分布函数;fi——粒子密度分布函数;I,J——裂缝面上各点的位置;K——渗透率,10-3μm2;K'——微观格子尺度渗透率;l——流体运动方向上的视长度,mm;lx,ly——x,y方向剖面线视长度,mm;M——综合系数,无因次;n——裂缝面数据点总数;Nx,Ny——x,y方向一条剖面线上数据点个数;p——压力,Pa;r——粒子空间位置;R——圆管半径,μm;S,T——x,y方向剖面线条数;t——格子时间;u——流体格子宏观速度,无因次;xs——x方向上的视长度,mm;zI——x方向第I条剖面线的高度,mm;zI,J——(I, J)位置处的高度,mm;z——高度平均值,mm;δ——时间步长;Δx,Δy——x,y方向上扫描间隔,文中均为0.1 mm;ε——裂缝面粗糙度,mm;θ——裂缝面沿x方向倾角,(°);ρ——流体格子宏观密度,无因次;τ——裂缝面迂曲度,无因次;τl——松弛时间,无因次;τxx,τxy——x方向、y方向迂曲度,无因次;ωi——i方向上的粒子权系数;l——特征长度上的分辨率,文中取10。

参考文献:

[1] 钟建华, 刘圣鑫, 马寅生, 等. 页岩宏观破裂模式与微观破裂机理[J]. 石油勘探与开发, 2015, 42(2): 242-250.

ZHONG Jianhua, LIU Shengxin, MA Yinsheng, et al. Macro-fracture mode and micro-fracture mechanism of shale[J]. Petroleum Exploration and Development, 2015, 42(2): 242-250.

[2] WITHERSPOON P A, WANG J S, IWAI K, et al. Validity of cubic law for fluid flow in a deformable rock fracture[J]. Water Resources Research, 1980, 16(6): 1016-1024.

[3] BROWN S R. Fluid flow through rock joints: The effect of surface roughness[J]. Journal of Geophysical Research, 1987, 92(B2): 1337-1347.

[4] BROWN S R, BRUHN R L. Fluid permeability of deformable fracture networks[J]. Journal of Geophysical Research, 1998, 103(B2): 2489-2500.

[5] THOMPSON M E, BROWN S R. The effect of anisotropic surface roughness on flow and transport in fractures[J]. Journal of Geophysical Research, 1991, 96(B13): 923-932.

[6] BROWN S R. Transport of fluid and electric current through a single fracture[J]. Journal of Geophysical Research, 1989, 94(B7): 9429-9438.

[7] LOMIZE G M. Water flow through jointed rock[M]. Moscow: Gesenergoizdat, 1951.

[8] LOUIS C A. A study of groundwater flow in jointed rock and its influence on the stability of rock masses[J]. Rock Mechanics Research Report, 1969, 2(10): 10-15.

[9] 速宝玉, 詹美礼, 赵坚. 仿天然岩体裂隙渗流的实验研究[J]. 岩土工程学报, 1995, 17(5): 19-24.

SU Baoyu, ZHAN Meili, ZHAO Jian. Study of fracture seepage in the imitative nature rock[J]. Chinese Journal of Geotechnical Engineering, 1995, 17(5): 19-24.

[10] 肖维民, 夏才初, 王伟, 等. 考虑曲折效应的粗糙节理渗流计算新公式研究[J]. 岩石力学与工程学报, 2011, 12(30): 2416-2425.

XIAO Weimin, XIA Caichu, WANG Wei, et al. Study of a new equation for fluid flow through a single rough joint considering tortuosity effect[J]. Chinese Journal of Rock Mechanics and Engineering, 2011, 12(30): 2416-2425.

[11] ZHANG Zhenyu, NEMCIK J, QIAO Qiuqiu, et al. A model for water flow through rock fractures based on friction factor[J]. Rock Mechanics and Rock Engineering, 2015, 48(2): 559-571.

[12] ZHANG Z, NEMCIK J. Friction factor of water flow through rough rock fractures[J]. Rock Mechanics and Rock Engineering, 2013, 46(5): 1125-1134.

[13] ROSE W, BRUCE W A. Evaluation of capillary character in petroleum reservoirs rock[J]. AIME Transactions, 1949, 186(2): 127-142.

[14] NAZRIDOUST K, AHMADI G, SMITH D H. A new friction factor correlation for laminar, single-phase flows through rock fractures[J]. Journal of Hydrology, 2006, 329(1): 315-328.

[15] TSANG Y W. The effect of tortuosity on fluid flow through a single fracture[J]. Water Resources Research, 1984, 20(9): 1209-1215.

[16] BROWN M, CARLSON W D, DENISON C. Topology of syntectonic melt flow network in the deep crust: Inferences from three dimensional images of leucosome geometry in migmatites[J]. American Mineralogist, 1999, 84(12): 1793-1818.

[17] DULLIEN A F. Porous media: Fluid transport and pore structure[M]. San Diego: Academic Press, 1992.

[18] PETFORD N, KOENDERS M A. Consolidation phenomena in sheared granitic magma: Effects of grain size and tortuosity[J]. Physics and Chemistry of the Earth, 2001, 26(4): 281-286.

[19] WALSH J B, BRACE W F. The effect of pressure on porosity and the transport properties of rock[J]. Journal of Geophysical Research, 1984, 89(B11): 9425-9431.

[20] 程万, 金衍, 陈勉, 等. 三维空间中水力裂缝穿透天然裂缝的判别准则[J]. 石油勘探与开发, 2014, 41(3): 336-340.

CHENG Wan, JIN Yan, CHEN Mian, et al. A criterion for identifying hydraulic fractures crossing natural fractures in 3D space[J]. Petroleum Exploration and Development, 2014, 41(3): 336-340.

[21] GE J, GHASSEMI A. Stimulated reservoir volume by hydraulic fracturing in naturally fractured shale gas reservoirs[R]. ARMA12-468, 2012.

[22] WU Kan, OLSON J E. Mechanics analysis of interaction between hydraulic and natural fractures in shale reservoirs[R]. SPE 1922946, 2014.

[23] 张程宾, 陈永平, 施明恒, 等. 表面粗糙度的分形特征及其对微通道内层流流动的影响[J]. 物理学报, 2009, 58(10): 7050-7056.

ZHANG Chengbin, CHEN Yongping, SHI Mingheng, et al. Fractal characteristics of surface roughness and its effect on laminar flow in microchannels[J]. Acta Physica Sinica, 2009, 58(10): 7050-7056.

[24] 鞠杨, 张钦刚, 杨永明, 等. 岩体粗糙单裂隙流体渗流机制的实验研究[J]. 中国科学(技术科学), 2013, 43(10): 1144-1154.

JU Yang, ZHANG Qin’gang, YANG Yongming, et al. An experimental investigation on the mechanism of fluid flow through single fracture of rock[J]. Scientia Sinica Technologica, 2013, 43(10): 1144-1154.

[25] BELEM T, HOMAND-ETIENNE F. Quantitative parameters for rock joint surface roughness[J]. Rock Mechanics and Rock Engineering, 2000, 33(4): 217-242.

[26] TATONE B S A, GRASSELI G. An investigation of discontinuity roughness scale dependency using high-resolution surface measurements[J]. Rock Mechanics and Rock Engineering, 2014, 46(4): 657-681.

[27] 陈军斌, 肖述琴, 李璗, 等. 油气井压裂后效果评价的系统聚类分析方法[J]. 天然气工业, 2004, 24(10): 56-58.

CHEN Junbin, XIAO Shuqin, LI Dang, et al. Systematic cluster analysis method of evaluating oil/gas well postfracture response[J]. Natural Gas Industry, 2004, 24(10): 56-58.

[28] PARSONS R W. Permeability of idealized fractured rock[R]. SPE1289, 1966.

[29] NELSON R A. Geological analysis of naturally fractured reservoirs[M]. Boston: Gulf Professional Publishing, 2001.

[30] 何雅玲, 王勇, 李庆, 等. 格子Boltzmann方法的理论与应用[M].北京: 科学出版社, 2009.

HE Yaling, WANG Yong, LI Qing, et al. Lattice Boltzmann method: Theory and applications[M]. Beijing: Science Press, 2009.

[31] 郭照立, 郑楚光. 格子Boltzmann方法的原理及应用[M]. 北京:科学出版社, 2009.

GUO Zhaoli, ZHENG Chuguang. Theory and applications of Lattice Boltzmann method[M]. Beijing: Science Press, 2009.

[32] QIAN Y H. Lattice BGK models for Navier-Stokes Equation[J]. Europhysics Letters, 1992, 17(6): 479-484.

[33] 宁正福, 王波, 杨峰, 等. 页岩储集层微观渗流的微尺度效应[J].石油勘探与开发, 2014, 41(4): 445-452.

NING Zhengfu, WANG Bo, YANG Feng, et al. Microscale effect of microvadose in shale reservoirs[J]. Petroleum Exploration and Development, 2014, 41(4): 445-452.

[34] 袁恩熙. 工程流体力学[M]. 北京: 石油工业出版社, 2010.

YUAN Enxi. Engineering fluid mechanics[M]. Beijing: Petroleum Industry Press, 2010.

(编辑郭海莉)

Geometrical description and permeability calculation about shale tensile micro-fractures

QU Guanzheng1,2, QU Zhanqing1, HAZLETT Randy Doyle2, FREED David3, MUSTAFAYEV Rahman2

(1. China University of Petroleum (EastChina), Qingdao 266580, China; 2. The University of Tulsa, Tulsa 74104, USA; 3. Exa Corportaion, Burlington, MA 01803, USA)

Abstract:To study fluid flow in shale tensile micro-fractures, five shale core samples, taken from Barnnet Shale, were splitted into artificial tensile fractures based on Brazilian test. The morphology of the artificial fractures was obtained by a 3-D laser sensor profilometer. Then, 3-D information was transformed into 2-D information and the quantitative parameters, such as tortuosity, surface angularity and roughness, were calculated based on the scanning principle. Cluster analysis was introduced to make sure the distance among the parameters, the fluid flow in shale micro-fractures with the opening of 0.05-0.40 mm was simulated by Lattice Boltzmann Method (LBM), and an equation was derived for calculating the shale tensile micro-fracture permeability. The results show that, the tortuosity of the samples is close to 1.10, the angularity is among 0.99°-8.86°, and the roughness is among 0.062-0.162 mm; the parameters cannot be substituted by one another and their effects should be considered at the same time; the micro-fracture permeability is less 19%-29% than the parallel plate model permeability, so the roughness should be included. It is verified that the deviation of the equation is less than 4%, and it can be used to calculate shale tensile micro-fracture permeability.

Key words:shale; tensile micro-fracture; fracture morphology; fracture tortuosity; fracture angularity; fracture roughness; fluid flow simulation; fracture permeability model

基金项目:国家科技重大专项“大型油气田及煤层气开发”(2011ZX05051);国家自然科学基金(51404288)

中图分类号:TE348

文献标识码:A

文章编号:1000-0747(2016)01-0115-06

DOI:10.11698/PED.2016.01.14

第一作者简介:曲冠政(1986-),男,山东莱州人,中国石油大学(华东)石油工程学院在读博士研究生,从事裂缝结构及渗流特征方面的研究工作。地址:山东省青岛市经济技术开发区,中国石油大学(华东)石油工程学院,邮政编码:266555。E-mail: quguanzheng@126.com

收稿日期:2015-05-27修回日期:2015-11-30