高浓度SO2石灰石-石膏湿法脱硫系统升级改造及应用

2016-06-13梁磊

梁 磊

(江苏一环集团有限公司,江苏宜兴214206)

高浓度SO2石灰石-石膏湿法脱硫系统升级改造及应用

梁磊

(江苏一环集团有限公司,江苏宜兴214206)

摘要:结合攀枝花某企业回转窑烟气石灰石-石膏湿法脱硫系统升级改造工程实例,针对原系统脱硫效率低、除雾器结垢、堵塞频繁、出口烟气“石膏雨”现象严重及循环氧化池沉积物多等问题,提出相应改造方案。改造后的脱硫系统脱硫效率可达98.5%~99%,出口烟气雾滴含量仅为58 mg/Nm3,低于75 mg/Nm3的排放限值,“石膏雨”现象消除;系统连续运行3个月,除雾器没有出现结垢、堵塞,循环氧化池沉积物大大减少。改造系统取得较好的使用效果,为今后同类脱硫系统升级改造提供参考。

关键词:石灰石-石膏;湿法烟气脱硫;升级改造;除雾器;“石膏雨”;烟气雾滴

0引言

随着环保排放标准的日益严格,部分企业原有脱硫设施已不能满足新的环保排放要求[1],因此,原有脱硫系统需要升级改造。改造工程[2]不同于新建工程,需充分考虑原有设施的规格、材质、型号、处理能力及运行中存在的问题[3]等,尽可能采取利旧、增补、改进、修复[4]等简单实用的方案进行改造,节约改造成本。本文结合脱硫系统改造工程实例,针对原脱硫系统存在的问题,提出改造方案,并取得较好的使用效果,为今后同类脱硫系统升级改造提供参考。

1工程概况

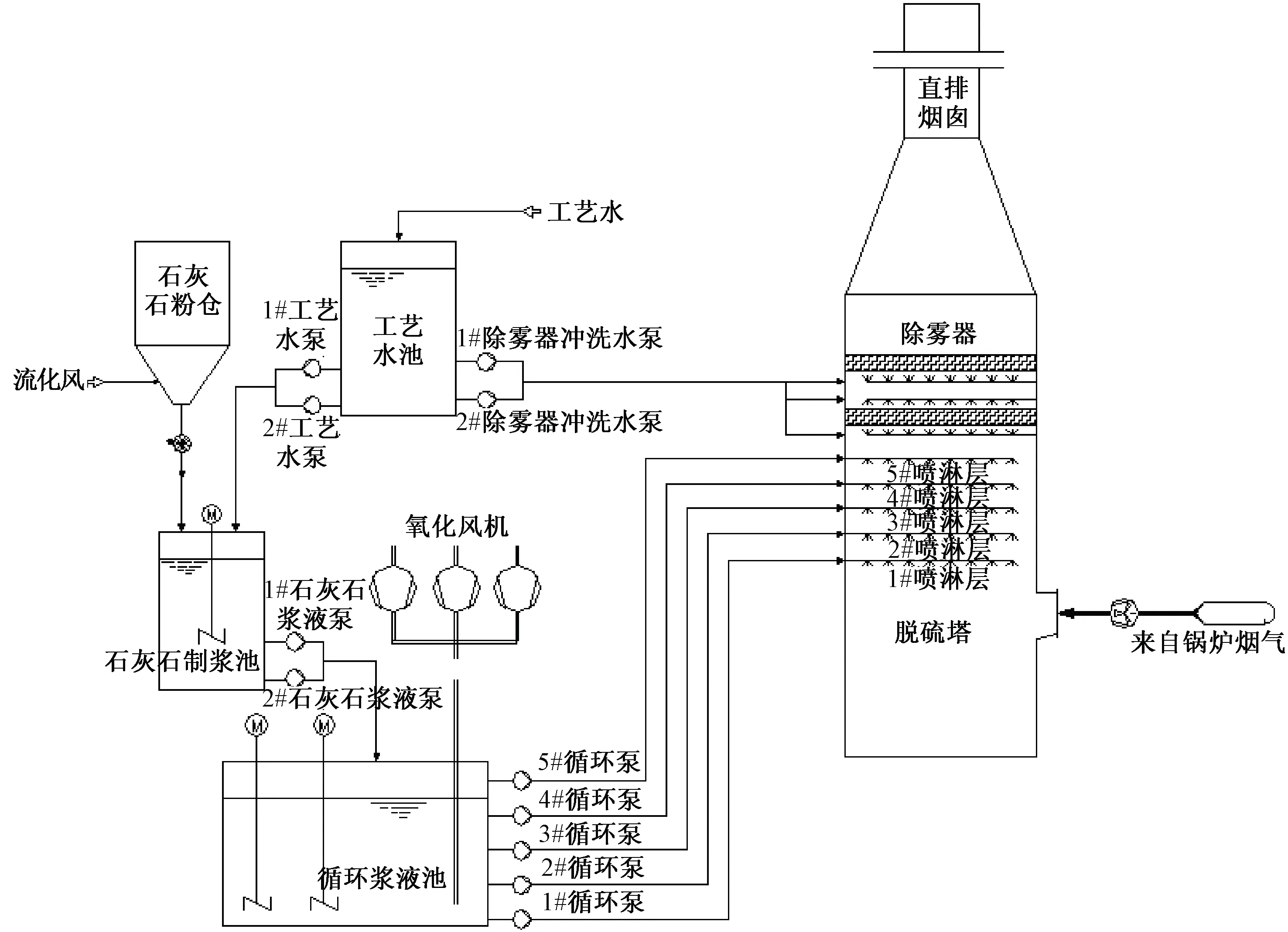

攀枝花某企业2012年11月建成回转窑烟气石灰石-石膏湿法烟气脱硫系统,设计参数如表1所示,烟气SO2排放浓度小于600 mg/Nm3,满足当地环保排放的要求。脱硫系统如图1所示。

石灰石粉由罐车运送至石灰石粉仓附近,经气力输灰送至粉仓,再经变频给料机送至制浆池,

表1 脱硫工艺参数

图1 脱硫系统工艺流程图

制成30%左右的石灰石浆液,通过石灰石浆液泵送至循环氧化池。循环氧化池设5台循环泵,将浆液送至塔内喷淋层,与烟气逆流接触,发生化学反应,吸收烟气中的SO2,净烟气经两级除雾器去除雾滴后,由塔顶直排烟囱高点排放,反应后的浆液落至塔底回流到循环氧化池。循环氧化池设3台氧化风机,2用1备,利用氧化空气将反应生成的亚硫酸钙氧化成石膏[5]。循环氧化池浆液密度及pH达到一定值时,经石膏排出泵送入旋流器,10%~20%的石膏浆液浓缩至50%~60%后,落入真空皮带脱水机,得到含水率10%左右的石膏固体。

2系统改造原因

2015年1月,新环保法的实施,回转窑烟气SO2排放浓度限值由600 mg/Nm3提高到200 mg/Nm3,其次,企业所用煤种含硫量增加,原烟气中SO2含量由6 000 mg/Nm3增加至8 000 mg/Nm3。该种条件下,满足新的环保排放要求,系统脱硫效率需提高到97.5%。另外,原脱硫系统设计上存在缺陷,并经长时间运行,系统存在除雾器结垢、堵塞频繁、出口烟气“石膏雨”现象严重、循环氧化池沉积物多等问题,因此,原脱硫系统需升级改造。

2.1提升脱硫效率

液气比是脱硫浆液的循环量与处理烟气量的体积流量之比,是决定脱硫效率的主要因素之一[6]。当吸收塔入口SO2浓度一定时,达到较高脱硫效率,需增加气液接触几率,即增大液气比。SO2与吸收浆液达到平衡后,仅从增加液气比提高脱硫效率,效果已不明显,反而增加系统能耗。结合以上原因,本工程脱硫液气比由21.4 L/Nm3增加至34.3 L/Nm3。现有5台1 500 m3/h的循环泵,更换其中3台,单台泵流量增加至3 000 m3/h,循环液总流量由7 500 m3/h增加至12 000 m3/h。为进一步提高浆液与烟气接触反应时间,更换上面3层喷淋层对应的循环泵。循环泵流量的增加,对应的喷淋层、喷嘴及泵进出口管道等均不能满足使用要求,需重新设计并更换。

2.2除雾器结垢、堵塞频繁解决措施

原脱硫系统脱硫塔内喷淋层上方设有两级平板式除雾器,配套3层冲洗水层,分别位于上级除雾器下方,下级除雾器上方和下方,除雾器及冲洗水层均为PP(聚丙烯)材质。除雾器直径为7 m,配2台冲洗水泵,一用一备,流量为60 m3/h,压力为0.2~0.3 MPa。系统连续运行15~20天,除雾器就会出现严重的结垢、堵塞现象(如图2),造成系统总阻力增大,引风机出力较大,出口烟气带水严重等不良现象。即便提高除雾器冲洗频次,结垢、堵塞现象依然未能改善。

图2 除雾器结垢、堵塞

分析认为,除雾器结垢、堵塞频繁的主要原因为冲洗水压力偏小,冲洗管网设计不合理。保留原有除雾器,拆除冲洗管网、喷嘴、冲洗水泵及其配套的管道、阀门等。冲洗水泵更换为流量60 m3/h,压力0.5~0.6 MPa。原有3层冲洗水层增加至4层,即在上层除雾器上方新增一层冲洗水层,提高上级除雾器冲洗效果;其次,缩短冲洗水喷嘴与除雾器之间的距离,进一步提高冲洗强度。冲洗水压力的增加,原PP材质的冲洗水管网压力等级不能满足使用要求,因此,冲洗水管更换为FRP(玻璃钢)管。

2.3改善出口烟气“石膏雨”现象

脱硫塔出口净烟气携带的饱和水含有一定量的石膏、粉尘颗粒,经塔顶直排烟囱排出后,若不能有效抬升并扩散到大气中,烟气中携带的颗粒及雾滴聚集在烟囱附近,落在地面后形成“石膏雨”,对周边环境产生污染。原脱硫系统运行时,“石膏雨”现象较明显,尤其是除雾器结垢、堵塞时,“石膏雨”现象更为严重。

对原脱硫系统实际情况进行分析,“石膏雨”现象的主要原因为除雾器性能降低。首先,除雾器老化变形,导致部分折流板分布不均,间距变大等;其次,除雾器结垢、堵塞,减少了烟气流通面积,烟气流速增大,超出了除雾器工作流速,降低了除雾性能。旋流板除雾器(如图3)是利用旋流板将烟气由轴流转变为旋流,产生离心力,液滴在离心力的作用下,抛向烟囱壁,聚集落下,达到烟气除雾的效果。为改善出口烟气“石膏雨”现象,脱硫塔顶部直排烟囱中部增设FRP材质的旋流板除雾器。

图3 旋流板除雾器三维视图

2.4循环氧化池沉积物多解决方案

原脱硫系统采用塔外循环,脱硫塔外设氧化循环池,规格为11 m×7 m×7 m。循环氧化池中部设置2台顶进式搅拌机,配备3台罗茨式氧化风机,风量为90 m3/min,全压为60 kPa,两用一备。2台罗茨式风机提供的氧化空气汇入DN350的主管,分配到3根DN200的支管。支管由池顶深入池内,支管底端与池底距离为3 m。循环氧化池排空检修时,多次发现池底沉积物较多,部分区域石膏堆积严重,甚至形成2 m高左右的锥形“石膏山”,只能人工进行清理,给企业生产管理带来负担。

循环氧化池沉积物多的主要原因是矩形池拐角及边缘存在搅拌盲区。为解决循环氧化池沉积物多的问题,同时考虑最大可能地节约投资成本,研究决定充分利用现有3台氧化风机,重新布置池内氧化空气支管,利用气力搅拌加强池内拐角及边缘搅拌强度。即拆除3根DN200的氧化支管,更换为12根DN100的氧化支管,缩短DN100的氧化支管底端面与池底的距离至1 m,进一步提高氧化空气对池底浆液的搅拌作用,同时,延长了氧化空气与浆液的接触时间,提高了氧气利用率及亚硫酸钙氧化效率。

3改造效果

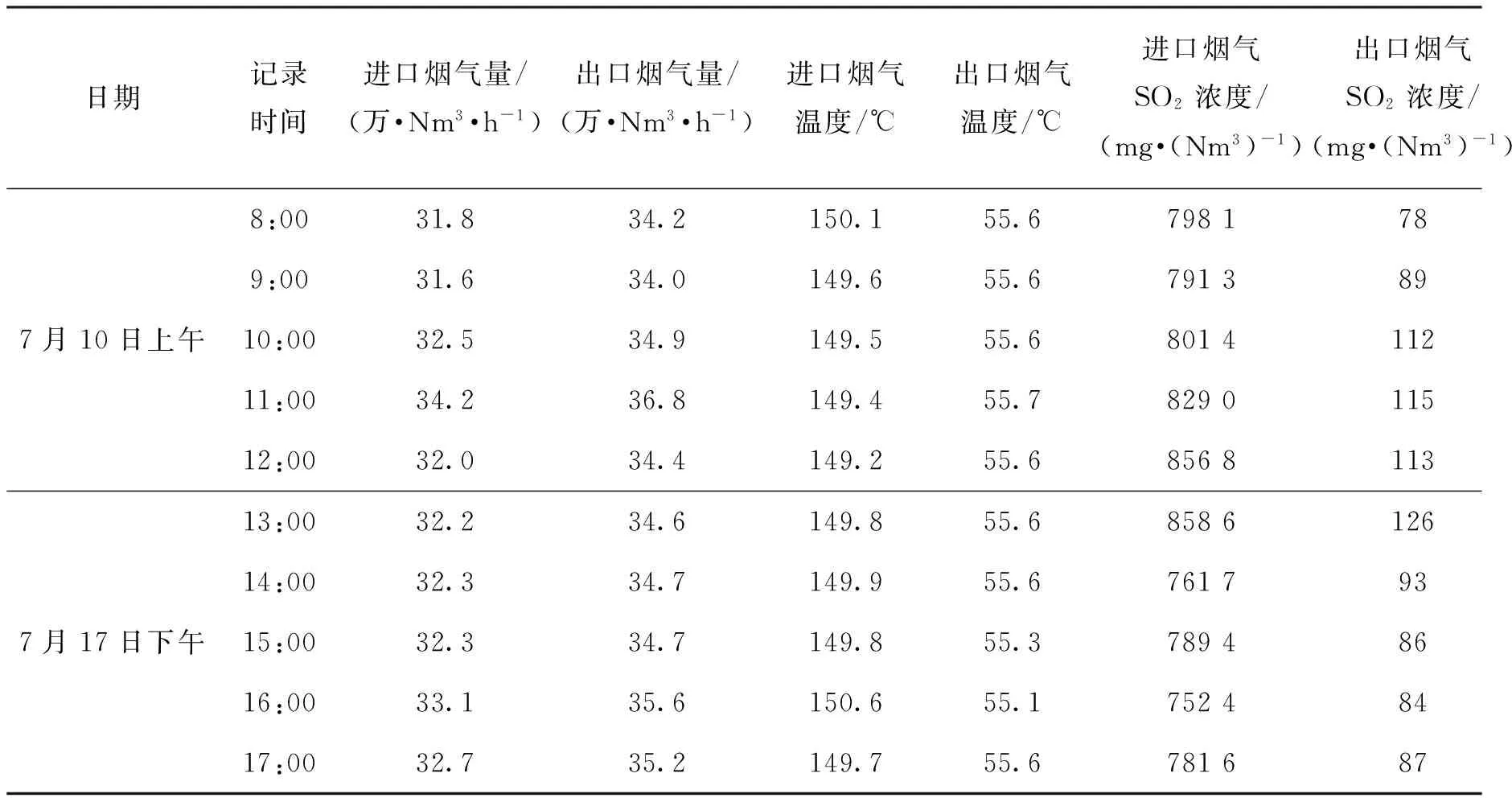

2015年7月初,脱硫系统改造完成,随即进入调试、运行阶段,表2为抽取2015年7月10日上午及2015年7月17日下午运行班组数据记录。运行期间,5台循环泵同时开启,循环氧化池浆液pH值控制在5.8~6.1,密度控制在1 100~1 150 kg/m3[6]80。

表2可见,进出口烟气温度及流量均较稳定,进口SO2浓度为7 524~8 568 mg/Nm3范围时,出口可降至78~126 mg/Nm3,脱硫效率稳定在98.5%~99%,满足环保排放及设计要求。系统运行期间,多次观察出口烟气未发现“石膏雨”现象,经当地专业机构检测,出口烟气雾滴含量为58 mg/Nm3,低于75 mg/Nm3的排放限值。系统连续运行3个月后,停运脱硫系统,打开脱硫塔除雾器入孔,查看除雾器较为清洁,没有结垢、堵塞现象。排空循环氧化池浆液至事故浆液箱,池底仅有小部分区域有20 cm厚左右的沉积物,沉淀物多的现象大大改善。

表2 运行数据

4结论

高浓度SO2的脱除,采用石灰石-石膏湿法脱硫工艺,脱硫循环浆液需控制在较高的pH值环境下运行,才能达到较高的脱硫效率[7]。但高pH值环境下运行,脱硫初级副产物亚硫酸钙的氧化效率较低,若氧化不充分,一方面,石膏脱水较为困难[8];另一方面,亚硫酸钙为粘性物质,易粘附于石灰石颗粒表面,堵塞其溶解通道,降低石灰石粉与SO2的接触面积,脱硫效率将会下降。此种情况下,需提高循环氧化池氧化风量,确保亚硫酸钙氧化充分,进而获得较高脱硫效率及脱水较好的石膏副产物。

参考文献:

[1]禾志强,韩秀峰,祁利明.电石渣-石膏法烟气脱硫技术[J].电站系统工程,2010,26 (5):65-66.

[2]倪迎春. 利电8号机组脱硫超低排放技术改造与运行实践[J]. 电力科学与工程, 2016, 32(1): 17-22.

[3]闯喜宏,许雪松.电石渣脱硫运行存在问题的探讨[J].电力科技与环保,2012,28 (2) : 42-44.

[4]梁磊.乙烯基酯树脂鳞片材料在火电厂氨法烟气脱硫系统中的应用[J].腐蚀与防护, 2012,33(2):167-170.

[5]卫泳波,薛维汉,郝强,等.电石渣浆在大型火电机组烟气脱硫中的成功应用[J]. 电力科技与环保,2006,22 (1):17-19.

[6]吕宏俊.电石渣-石膏湿法脱硫技术的应用分析[J]. 电站系统工程,2011,27 (1) : 41-42.

[7]梁磊,马洪玉,丁华,等.石灰-石膏法烟气脱硫系统塔内浆液pH值及密度测量改进[J].中国电力,2012,45(9):80-84.

[8]梁磊.钠钙双碱法脱硫工艺改进应用[J].电力科学与工程,2014,30 (6) :11-15.

[9]梁磊.火电厂脱硫系统石膏脱水困难案例分析及对策[J].中国电力,2013,46 (1) : 99-102.

Upgrading Reconstruction and Application of High Concentration SO2Limestone Gypsum Wet Desulfurization System

LIANG Lei

(Jiangsu Yihuan Group Co., Ltd., Yixing 214206, China)

Abstract:Taking the upgrading and reconstructing project of a wet limestone-gypsum FGD systems in Panzhihua as an instance, aiming at solving the problems such as the low desulfurization efficiency, frequent of mist eliminator scaling and clogging, export flue gas “gypsum rain” phenomenon and circulation of the oxidation pond sediment in the original system, a new reform scheme is proposed. After transformation, the desulfurization system desulfurization efficiency is improved to 98.5~99%, while the outlet flue gas droplet content drops to 58 mg /Nm3 only, in contrast to the limit value of 75 mg /Nm3. Furthermore, the phenomenon of gypsum rain vanishes. After 3 months’ operation, no fouling, clogging exists in the mist eliminator; sediments in the cyclic oxidation pond become less. The reform of the system had achieved good effects, which can provides reference for the improvement of the same kind of desulfurization system in the future.

Keywords:limestone-gypsum; wet flue gas desulfurization; upgrading; mist eliminator; “gypsum rain”; flue gas droplet

收稿日期:2016-01-24。

作者简介:梁磊(1984-),男,工程师,从事烟气脱硫、脱硝工程研发、设计、施工及调试,E-mail:sgh_163163@163.com。

中图分类号:X701.3

文献标识码:A

DOI:10.3969/j.issn.1672-0792.2016.04.013