粗粉分离器挡板开度对煤粉粒子分离特性影响的数值研究

2016-06-13吕太,丁帅,程超

吕 太,丁 帅,程 超

(东北电力大学 能源与动力工程学院,吉林 吉林 132012)

粗粉分离器挡板开度对煤粉粒子分离特性影响的数值研究

吕太,丁帅,程超

(东北电力大学 能源与动力工程学院,吉林 吉林 132012)

摘要:中速磨挡板调节是调节煤粉细度的主要手段,利用CFD模拟软件对ZGM113G型磨煤机的粗粉分离器进行建模,并模拟不同挡板开度下分离器内部场变化和颗粒运动轨。分析了不同粒径煤粉颗粒在不同挡板开度下的出粉率和不同挡板开度时分离器进出口的压差变化情况。结果表明:分离器的挡板开度设置在40°-45°区间是最合理的。模拟分离器内部流动为深入了解复杂几何结构内部流场以及粒子运动特性提供了很好的参考。

关键词:粗粉分离器;挡板开度;数值模拟

能源是我国经济发展中的重要物资基础之一。节约能源,降低能耗,是我国长期的基本国策[1]。在已知的各种能源资源中,我国煤炭的资源丰富,是我国最为重要的能源供应源,长期以来一直占据我国能源生产以及消费结构中最大的一部分。以煤为主的能源供应格局在未来相当长时期内难以改变,其中,电力行业的煤炭消耗量最大。

在燃煤电站中,粗粉分离器是制粉系统锅炉燃烧系统重要的组成部分之一[2],要保证良好的燃烧状态,煤粉浓度和细度必须保持在与煤种相适应的合理值并保证四角均衡,否则就会破坏正常的燃烧过程。对煤粉着火,煤粉的燃烬不利,影响燃烧效率[3]。粗粉分离器对煤粉细度具有调节能力,在煤种或磨煤机出力或通风量变化时保证一定的煤粉细度,其主要作用是将磨煤机磨出的较粗的不合格煤粉分离出来,返回磨煤机重新进行碾磨,合格煤粉则直接送入炉膛燃烧,保证锅炉高效、稳定地燃烧,从而提高制粉系统工作的经济性和锅炉的燃烧效率[4]。在制粉系统中,粗粉分离器运行性能对煤粉的质量又极大的影响,关系到整个锅炉和机组的安全以及经济运行[5]。某电厂一期工程建设2×600 MW燃煤纯凝汽式发电机组,锅炉型号为SG-2023/17.5-M914,设计燃用神华万里川烟煤;制粉系统采用正压直吹式,每台炉共配置6台ZGM113G型中速辊式磨煤机;设有两台50%容量的一次风机提供一次热、冷风输送煤粉。生产运行中出现锅炉飞灰和炉渣含碳量偏高的问题,是由于制粉系统煤粉细度超标所导致。针对此问题,利用CFD软件,建立了分离器的模型并进行气、固两相模拟试验研究,得出分离器的分离特性曲线,可供同类型的磨煤机在设计和运行中参考。

1模型及计算方法

1.1模型建立及边界条件设定

以某电厂ZGM113G型磨煤机的分离器作为本文研究的对象,利用Gambit软件进行几何模型的创建和网络划分。按照ZGM113G磨煤机分离器的实际尺寸在Gambit中分别创建挡板开度为35°,40°,45°,50°,55°的5组几何模型,并采用四面体网格元素分别对几何模型进行网格划分,整体网格划分后几何模型网格数约为53万。

将磨煤机分离器底部内外锥体间的环形区域视为模型的入口,其边界条件设置为velocity-inlet,入口初速度为2.7m/s,模型顶部环形区域设置为出口,其边界条件设置为outflow,其他表面设置为wall,喷射离散相与wall相交时为wall-jet边界条件,壁面无滑移。定义煤粉颗粒密度1 200 kg/m3,空气密度为1.225 kg,粘性为1.789 4 e5kg/(m·s)。

1.2数学模型

选用离散相模型(DPM) 进行求解计算,忽略煤粉颗粒运动对连续相气体产生的影响,只考虑煤粉颗粒的受力情况。离散相模型对牛顿第二运动定律进行直接求解,在气固两相流动的模拟中,离散相模型能得到单个颗粒的位置、速度以及变形等参数。目前,它已经成为粉体及颗粒研究领域的重要新方法[6]。

运用离散颗粒轨道(DPM) 模型对旋转煤粉分离器的流场进行分析,模拟气固两相流动。其中,输送煤粉的空气为连续相,煤粉颗粒作为离散的第二相处理,用此模型在拉氏坐标下模拟连续流场中离散的第二相。

本文主要对旋转煤粉分离器的内部流动进行数值模拟,故不考虑气固两相间的能量交换,并假定其内部空气流动为不可压缩、定常湍流流动,采用更贴近实际,更适用于求解粗粉分离器的RNGk-ε模型[7],RNG 模型在ε方程中增加一个条件,考虑到了湍流旋涡,提高了模型精度。气相控制方程[8]如下:

连续方程

(1)

动量方程

(2)

湍动能方程

(3)

湍动能耗散方程

(4)

上式:Gk为层流速度梯度而产生的湍流动能;Gb为浮力而产生的湍流动能;YM为在可压缩湍流中,过渡的扩散产生的波动;C1、C2、C3分别为常量;ak和ae为k方程和e方程的湍流Prandtl数;Sk和Se为用户自定义。

2数值模拟结果及试验验证

2.1数值模拟结果

从图1、图2模拟计算数据可以看出经过分离器入口时气流的流速较低,由于通过的区域截面不断变窄,气流被加速,通过分离器内外锥体相接的挡板区域,最后通过分离器出口进入输粉管路。由于内外锥体壁面及挡板的导流作用,气流在内锥体中产生强烈旋转,从而提高了离心分离的效果。在挡板上部空间的速度矢量分布情况也可以看出,速度明显增大,而且带有很强的旋流。

图1 分离器纵截面速度示意图图2 分离器横截面速度矢量图

从图3、图4中可以看出,在分离器外锥体部分,气流压力较大,从分离器挡板区域至分离器内锥体中心部分,压力逐渐降低。气体通过外锥体区进入挡板区域时的气体流速较低,由于挡板圆周直径较大造成气流通过区域截面积迅速变窄,气流被加速;又由于进入挡板后的速度较大,又存在挡板开度,而形成旋流气流。气流的压力下降,速度矢量增加,气体的势能转化为动能,并在分离器内锥体的空间内高速旋转,通过离心力、拽力和重力的相互作用,煤粉颗粒会在内锥体中分离,细颗粒随气流溢出,粗颗粒流回碾磨盘。

图3 分离器纵截面压力图图4 分离器横截面压力图

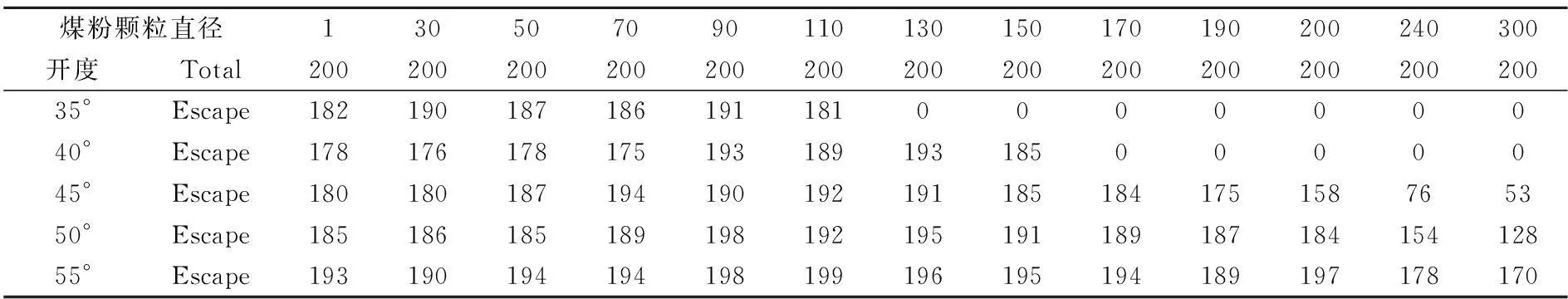

表1 不同挡板角度逃逸粒子数统计表

煤粉颗粒受到气流拽力的同时还受到气流旋流的离心分离作用和重力作用,随着颗粒直径的增大;气流对煤粉颗粒产生的曳引力将成平方倍数增大,而煤粉颗粒受到的离心力则成立方的倍数增大,随颗粒直径的增加,煤粉所受到的离心力的增长速度远大于其受到的气流拽力的作用,直径较大的粗颗粒就有可能由于拽力不够而产生分离,在离心力的作用下最终沿着分离器内锥体壁面流下,重新流回到碾磨盘进行碾磨。粒子受力比较复杂,正是由于煤粉颗粒受到气流拽力和离心力两个主要力的不平衡作用才导致其产生了较好的分离效果。

磨煤机挡板角度调节是控制磨煤机出粉细度的主要手段[9],是通过操作联动折向门来实现调节挡板开度的,挡板开度的有效调节范围在45°-65°之间,正常运行时的挡板开度约为45°,最佳的挡板开度需要进行磨煤机试验来确定。

从表1的数据中分析可得知,分离器在很小粒子分布情况下,气体的拽力起到了决定性的作用,重力和离心力的影响几乎可以忽略不计。粒子可以随气流轻松流出出粉口,当颗粒直径继续增大,颗粒的离心力作用有所加强,相对于离心分离,重力分离和惯性分离的作用要小得多,此时气体拽力、分离作用力以及重力共同作用于颗粒,一部分粒子将随气体流出,另一部分则由于离心力、阻力和重力等影响而流回出粉口;当颗粒直径持续增大,此时颗粒所受到的气体拽力已经不能带动颗粒产生分离作用,这时对颗粒产生分离效果明显的是颗粒的离心力和重力作用,此时大部分颗粒被分离出来,流回碾磨盘。

图5 出粉率折线图图6 出粉率折线图

通过对比相同粒径颗粒在不同挡板开度条件下的逃逸颗粒数可以看出,随着挡板开度减小,煤粉颗粒会更倾向于被分离出来,而且挡板开度越小,颗粒被分离出的倾向越明显。通过分析可知,当挡板开度较小时,气流通过挡板区域时的截面积越小;在气流流量一定时,气流流速越快,煤粉颗粒所获得的初速度也越大,离心力也就越大,所以更容易被分离出来。

图5为35°-55°挡板开度下不同粒子直径对应的出粉率。从图中可以看出,直径在110 μm以下粒子的出粉率都在90%以上,此时气流的拽力起到了决定性的作用,直径在110 μm-200 μm粒子由于颗粒较大,受到的离心力较大,颗粒大多滞留于挡板上部空间随气流旋转,一部分会因为颗粒之间的相互作用逃逸出分离器,一部分会与分离器壁面发生碰撞作用而落下,相比较细颗粒而言,粗颗粒更容易被分离出来。200 μm以上的颗粒在自身重力的影响下,大部分的颗粒都不能通过挡板空间,会流回碾磨盘重新进行碾磨。随着挡板开度减小,相同粒径的粒子就越容易被分离出来,粗颗粒越来越难以逃逸出粗粉分离器,分离效果也越好。当挡板开度调到40°之后,分离器挡板开度以变化影响分离器的分离效率和分离器出口的细度特性;同时影响分离器阻力的变化。从图6中可以看出,随着挡板开度减小,分离器的进出口压差也随之增大,这也意味着磨煤机的电耗也将随之增加。

图7 模拟数据及现场测量数据对比图

2.2现场试验验证

选取在90 t/h 通风量,45°挡板开度工况下,对该电厂2 号炉B 制粉系统进行了现场试验。调整保持磨煤机出力和通风量不变(约为磨煤机额定出力和相应的通风量的80 %),在该工况稳定15 min左右之后开始试验;调节挡板开度为45°,稳定15 min 左右开始测量并记录相关数据,每5 min记录一次,同时用等速取样装置在分离器入口和出口采集煤粉样。

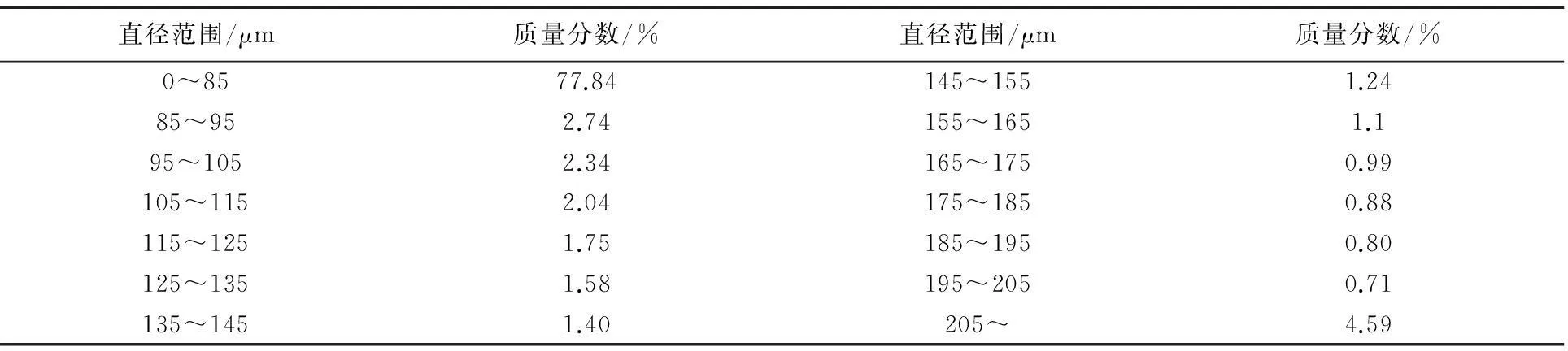

经过筛分分析:

在分离器入口处:R90=20.36%,R200=4.68%;出口处:R90=16.97%。

按照磨煤机细度特性一般关系式:Rx=f(x),详细内容见文献[10]。计算得到各组直径范围内的颗粒质量分数,见表2所示。

结合不同颗粒直径对应的逃逸率曲线,计算得到:挡板开度为45°时,分离器出口处R90=16.82%;与试验结果基本吻合,证明了模型的正确性与可适用性;同样方法可得出挡板开度在35°、40°、50°、55°的情况之下,分离器出口处R90分别为0.83%、10.03%、19.55%和19.99%。

表2 各组直径范围内颗粒的质量分数

3结论

分离器的挡板开度对煤粉的分离性能有着至关重要的影响,调节挡板开度是电厂实际应用中调节煤粉细度的主要手段。在分离器中,煤粉随气流在内锥体中旋转,在重力、气流拽力和离心力的作用下,一部分煤粉被分离出来并流回碾磨盘,另一部分煤粉则从出口流出。煤粉的粒径越大,煤粉就越容易被分离出来,且随着挡板开度减小,分离效果越明显,但减小挡板开度会增大分离器内部压差,也就意味着磨煤机的单耗会增加。通过对模拟数据的分析认为将挡板开度设置在40°-45°的区间内是较为合理的。

粗粉分离器是一个复杂的封闭几何体,其内部的流场复杂,无法通过现场试验得到,通过数值模拟计算的方法对粗粉分离器的分离特性特性进行研究并结合现场试验进行论证的方法是可行的。模拟的结果能够对现场实际运行起到一定程度上的指导作用,这种方法也为深入了解复杂几何结构内部流场以及运行特性提供了一定的参考。

参考文献

[1]张连升.轴向型粗粉分离器的数值模拟及改进[D].吉林:东北电力大学,2007.

[2]刘志勇.粗粉分离器的数值模拟研究与实验验证[D].武汉:华中科技大学,2006.

[3]李佩直,孙斌.低氮燃烧器的应用及燃烧调整研究[J].东北电力大学学报,2015(3):31-35.

[4]Y,D,Zhou,Y,L,Liu,X,W,Tang,S,Q,Cao,C,J,Chi.Numerical investigation into the fragmentation efficiency of one coal prism in a roller pulveriser:Homogeneous approach[J].Minerals Engineering,2014,63(1):25-34.

[5]刘志勇,张志国,周怀春等.轴向型粗粉分离器特性的数值模拟研究[J].湖北电力,2006,30(2):12-14.

[6]R,Vuthaluru,O,Kruger,M,Abhishek,V,K,Pareek,H,B,Vuthaluru.Investigation of wear pattern in a complex coal pulveriser using CFD modelling[J].Fuel Processing Technology,2006,87(8):687-694.

[7]李永华,王治博,杨小海.动态粗粉分离器结构优化与数值模拟[J].锅炉技术,2014,45(3):1-14.

[8]焦世超,姚生龙.旋转煤粉分离器特性的数值研究[J].能源工程,2014,(1):75-78.

[9]K,V,Shah,R,Vuthaluru,H,B,Vuthaluru.CFD based investigations into optimization of coal pulveriser performance:Effect of classifier vane settings[J].Fuel Processing Technology,2009,90(9):1135-1141.

[10] 李永华,程学远,魏杰儒.旋转煤粉分离器分离特性的数值研究[J].电力科学与工程,2013,29(8):46-49.

Simulation Study on Separation Characteristics of Pulverized Coal Particle in Different Classifier Vane Setting

LV Tai1,DING Shuai2,CHENG Chao3

(Energy Resource and Power Engineering College,Northeast Dianli University,Jilin Jilin 132012)

Abstract:Medium speed mill classifier vane setting is one of main means to adjust the fineness of pulverized coal.The pulverized-coal classifier of ZGM113G type mill is modeled using CFD simulation software,and its internal flow state of the separator and internal particle motion trajectory is simulated.By analyzing line chart of powder escape rate and pressure difference between inlet and outlet of the separator in different classifier vane setting,it is shown that the classifier vane setting is most reasonable in 40-45 degrees.The results presented in the paper could prove valuable to designers for the optimization of airflow,which provides a very good reference for acknowledging the internal flow field and the operating characteristics of complex geometry.

Key words:Pulverized-coal separator;Classifier vane setting;Numerical simulation

收稿日期:2016-01-16

作者简介:吕太(1957-),男,吉林省吉林市人,东北电力大学能源与动力工程学院教授,硕士,主要研究方向:高纳煤利用与脱钠技术.

文章编号:1005-2992(2016)02-0039-06

中图分类号:TK223.25

文献标识码:A