基于MCGS的天然气燃烧装置控制系统的设计

2016-06-13任亚军辽宁广播电视大学辽宁装备制造职业技术学院上汽通用北盛汽车有限公司沈阳其仕盛和祥房地产有限公司沈阳110000

王 英,李 想,张 晶,任亚军(1.辽宁广播电视大学; 2.辽宁装备制造职业技术学院; .上汽通用北盛汽车有限公司;. 沈阳其仕盛和祥房地产有限公司,沈阳 110000)

基于MCGS的天然气燃烧装置控制系统的设计

王 英1.2,李 想3,张 晶4,任亚军1,2

(1.辽宁广播电视大学; 2.辽宁装备制造职业技术学院; 3.上汽通用北盛汽车有限公司;4. 沈阳其仕盛和祥房地产有限公司,沈阳 110000)

摘 要:采用MCGS组态软件设计燃烧控制系统,通过昆仑通态(MCGS)TPC7062KS 触摸屏作为人机界面,不仅可以实时监控工业炉内燃烧状况及控制系统的运行情况,而且可以进行数据分析,分析故障原因,对燃烧系统进行全面的监控。控制系统采用PID温度控制器,可使控制过程在短时间内达到预定的设定值,同时尽可能抑制升温过程中的超调现象或外部负载干扰,达到精准可靠控制。

关键词:PID控制;MCGS组态;PLC控制

0 引言

燃烧装置在冶金行业、石油化工、铸造行业等广泛应用。燃烧装置的燃料主要有油和气两种,本设计以天然气燃烧控制系统为例进行设计。燃烧控制系统主要以精准的、稳定的闭环系统来控制燃烧室的温度,达到控制工艺要求的目的。电控系统采用PLC控制,温控系统采用智能PID温控器,实现空气燃气量的自动调节。利用MCGS组态软件实现上位机与PLC、温控器之间的通信,并对现场设备运行状态实时监控。

1 燃烧控制系统的组成及原理

(1)燃烧装置的组成。燃烧装置主要由燃烧器、燃气主管路、点火管路、风管路组成。

(2)控制系统的组成。控制系统主要有火焰检测控制系统、燃气压力检测控制系统、自动点火控制系统、空气燃气自动控制系统和上位机监控通信系统组成[1]。

(3)工作原理。为了实现炉膛工件的加热温度保持恒定,炉膛温度和给定温度通过PID控制器,手/自动整定PID参数,来控制加热装置,使加热炉温度为恒定,并能实时显示当前温度值。燃气量和空气量构成比例控制,输出的理论分量和实际分量构成PID控制,输出到调节器进行调风。

(4)工作原理框图。工作原理框图见图1。

图1 燃烧控制原理框图

2 燃烧控制系统的控制功能

2.1 火焰检测控制系统

在燃烧室内安装火焰检测器,通过火检信号来控制燃气管道上截止阀的通断,同时,具有熄火报警保护功能。

2.2 压力检测控制系统

在燃气管道上安装压力表和压力传感器,通过检测超压、低压信号来控制燃气截止阀的通断,同时,具有超高压和超低压报警功能。

2.3 自动点火控制系统

在燃烧室内安装可自动伸缩的点火枪,点火枪点火成功后,自动退出燃烧室,来延长点火枪的使用寿命。

2.4 空气燃气自动控制系统

利用PID控制器来实现空气燃气自动调节,通过空气量燃气量适当的配比,可使燃料充分燃烧并快速达到预期工艺要求。

2.5 控制柜

控制柜除了正常的配电功能外,主要以S7-200为控制核心,通过控制程序来实现逻辑控制工艺要求。采用232/485通信协议与上位机进行通信。控制柜安装温控仪表和流量监测仪表,可以实时采集现场数据信息,以供显示和计算偏差。

2.6 工控机

工控机采用安装有MCGS组态软件和SETP7软件的工业PC机,通过MCGS组态软件生成的HMI界面,具有画面模拟与监控、故障报警显示与分析、数据报表显示与输出等功能。例如:模拟燃烧控制元件的状态、燃烧室内的燃烧状态,数据报表,实时温度曲线等。通过SETP7软件可在线修改、调试用户程序,并查看用户程序的执行状态。

3 燃烧控制系统的组态设计

3.1 MCGS组态软件

MCGS是为工业过程控制和实时监测领域服务的通用计算机系统软件,具有功能完善、操作简便、可视性好、可维护性强的突出特点。MCGS组态软件所建立的工程由主控窗口、设备窗口、用户窗口、实时数据库和运行策略五部分构成,每一部分分别进行组态操作,完成不同的工作,具有不同的特性[2]。 本设计采用昆仑通态(MCGS)TPC7062KS 触摸屏作为人机界面。TPC7062KS是一款以嵌入式低功耗CPU 为核心的高性能嵌入式一体化工控机。该产品预装了微软嵌入式实时多任务操作系统WinCE.NET和MCGS 嵌入式组态软件。

3.2 组态窗口(HMI)设计

用户窗口设计。用户窗口设计主要是监控画面的制作,主要包括主页面设计、监控页面设计、报表页面设计、报警页面设计等。

①主页面设计。主页面主要包括燃烧监控系统、温度监控系统、温度报警系统和控制柜几部分。可以实现各个界面之间的相互切换。并将此窗口设置为启动窗口。

②监控页面设计。燃烧监控系统主要模拟实际工况,显示管路内介质的动态流动效果、各种电气设备的通断情况、燃烧室内的燃烧状况及自动点火的过程。能做到与现场设备同步运行。燃烧监控系统图见图2。

图2 燃烧监控系统图

③报表及报警页面设计。本控制系统需要保持炉膛温度恒定,对温度要求严格,所以对温度数据进行监测和存储。温度不仅需要实时数据监测,还要有历史数据记录,同时还设置有超温报警功能。

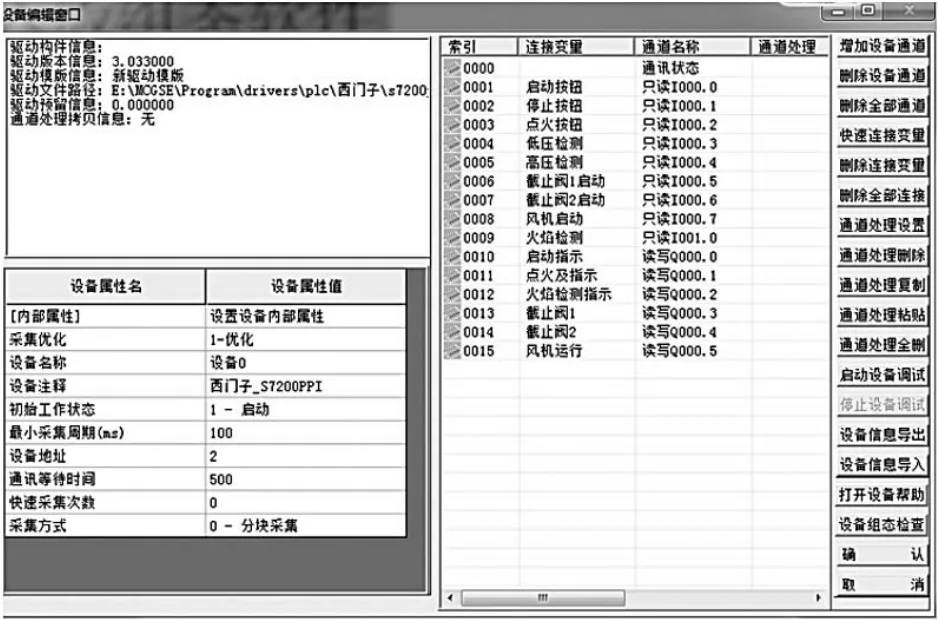

3.3 设备窗口的设计

为了能够使HMI与PLC、温控仪表成功通讯,必须把定义好的数据对象与PLC内部变量和温控仪表的变量进行设置。首先选择通用串口父设备,设置属性,选择串口端口号、波特率等然后检查确定,其次选择要连接的设备,西门子S7200PPI,进行设备编辑,新增设备通道,建立与PLC的变量连接。PID温控仪表,进行设备编辑,新增设备通道,建立与仪表的数据连接。设备连接设置图见图3。

图3 设备连接设置图

3.4 动画制作

设置动画链接,将监控画面中的电气元件与数据库中的变量依次建立链接。分别设置动画连接的基本属性和操作属性,编写动作脚本。

3.5 调试

系统配置完成,对系统进行调试。首先进行通讯测试,当检测到通讯测试正常,进行工程下载,完成下载。其次启动运行,系统直接跳转到启动页面,这时就可以进行各个页面之间的切换,实现实时监控的作用。

4 结语

燃烧控制系统采用MCGS组态软件进行设计,不仅使控制原理及实时工况一目了然,而且提高了控制系统的先进性。系统采用组态控制后,运行可靠,投资低,能够实现燃烧控制系统的工艺要求,达到预期的目标,为企业创造一定的经济效益。

参考文献:

[1]王英.回转窑天然气燃烧装置控制系统的设计[J].科技与企业,2015(05).

[2]刘小春.基于MCGS和PLC的电机运行参数监控系统设计[J].自动化技术及应用,2010(09).

DOI:10.16640/j.cnki.37-1222/t.2016.12.061

作者简介:王英(1982-),女,满族,学士学位,工程师,研究方向:工业控制自动化。