新型深水管道切管机设计与样机试验*

2016-06-10郭士清王立权弓海霞尚宪朝

郭士清 王立权 弓海霞 尚宪朝

(1. 哈尔滨工程大学机电学院 黑龙江哈尔滨 150001; 2. 佳木斯大学机械工程学院 黑龙江佳木斯 154007;3. 海洋石油工程股份有限公司 天津 300451)

新型深水管道切管机设计与样机试验*

郭士清1,2王立权1弓海霞1尚宪朝3

(1. 哈尔滨工程大学机电学院 黑龙江哈尔滨 150001; 2. 佳木斯大学机械工程学院 黑龙江佳木斯 154007;3. 海洋石油工程股份有限公司 天津 300451)

针对深水X70级管道维修时管道切断与倒角机具二次定位困难、作业效率低的问题,提出了“一次”装夹,即可完成管道切断、倒角作业的新型深水管道切管机设计方案。该机具采用立铣方法完成切断管道、外倒角作业,采用波纹刃钻铣鍯复合刀具,解决了切断深水X70级管道时夹刀的技术难题;采用拱孔式双摇杆自定心管道夹紧装置设计方案,解决了作业时机具旋转刀盘与管道轴线偏心的技术难题。在此基础上,设计了自动补偿海水压力的液压系统,完成了样机的研制与陆上作业性能试验。结果表明该机具能够实现“一次”装夹,可以满足切割深水X70级高强度管道时不夹刀、切管时间短、倒角均匀的作业要求,从而为工程样机的研制奠定了技术基础,对实现深水管道维修作业机具的国产化具有重要意义。

深水管道维修;切管机;切断;倒角;自定心夹紧装置;压力补偿;样机试验

深水海底管道由海洋工程专用X70级钢板卷管焊接而成,钢材的屈服强度502 MPa、抗拉强度644 MPa、延伸率55.5%、冲击功274 J,广泛采用直径304.8~609.6 mm、壁厚12.7~31.8 mm的单层管道,管道外有防腐层、保温层、混凝土配重层[1-3]。深水海底管道位于深水区域,海水压力大,海上提管维修及干式舱水下维修等浅水维修技术及装备无法应用,须采用水下机器人(ROV)操控自动机具完成维修作业。深水海底管道维修须动用大型支撑船、ROV、提管装备及深水管道维修作业机具等,维修成本高昂[4]。目前,国外深水破损管道修复广泛采用水下无潜机械连接技术[5]、深水焊接技术[6],须去除管道混凝土层、保温层,需要混凝土去除机具、管道切断与管端倒角等多种机具配合作业[7-9]。而国外深水失效管道维修广泛采用磨削原理切断管道[10-11],作业机具为Waches或Statoil公司的深水金刚石绳锯机,刀具为金刚石串珠绳;或采用锯割原理切断管道,作业机具为Waches公司的深水闸刀锯,刀具为专用锯条。由于深水X70级管道材料强度大、塑性好、韧性高、管壁厚,采用这2种机具对其进行切割作业时存在如下问题:

1) 刀具磨损严重,须多次换刀[12],导致维修过程中须多次吊放机具;

2) 管道切口小,切口处夹紧力大,易夹刀,无法塞入楔块,严重时无法进行切割;

3) 深水环境下ROV操控机具二次定位困难,降低了作业效率,增加了维修成本。

另外,深水管道倒角机具是在浅水分瓣式坡口机基础上发展起来的,采用车削技术,深水环境下ROV操控机具定位到待作业管端须耗费大量时间。

目前国内不具备修复深水失效管道的机具与技术。随着南海荔湾3-1深水气田的投产,亟需研制出具有自主知识产权、作业稳定、效率高的深水管道维修作业机具。本文通过分析现有管道切断机具与倒角机具在维修深水X70级管道作业时所遇困难,提出了一种“一次”装夹,即可完成管道切断、倒角作业的新型深水管道切管机方案,完成了机具本体结构及自适应海水压力的液压系统设计,并进行了样机陆上作业性能试验,从而为工程样机的研制奠定了技术基础,对实现深水管道维修作业机具的国产化具有重大意义。

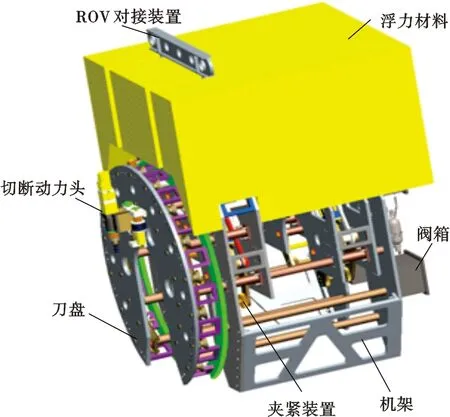

1 总体设计

本文设计的“一次”装夹即可完成对深水单层管道内层钢管切断及外倒角作业的维修机具适用作业水深500~1 500 m,管径范围304.8~457.2 mm,壁厚12.7~19.5 mm,主要由机械本体结构、液压系统、控制系统、浮力材料等组成,其中机械本体结构主要由机架、夹紧装置、“C”形旋转刀盘、切断动力头、ROV对接装置组成,如图1所示。机架的桁架结构采用高强度铝合金板与空心钢管构成,减小了机具所受的水阻力及机具质量。前后夹紧装置铰接在机架上,用于将机具装夹在固定于托管架上的海底管道上。切断动力头安装在“C”形旋转刀盘上,作业刀具采用专用波纹刃钻铣锪复合刀,解决了切断深水X70级管道时切管夹刀的技术难题,简化了作业工序。动力头实现刀具的自转及径向进给,刀盘绕管道轴线周向旋转,实现刀具的周向进给。液压系统采用海水压力自动补偿技术平衡海水压力,避免了阀箱等采用耐压结构,减轻了机具重量,其中液压阀箱安装在本体上,箱体内充油并与压力补偿器连接。控制系统采用水上工控机与水下PLC两级控制方案,水下作业时机具安装水下摄像机及传感器,监测其工作状态,其中1台ROV携带定位到待作业管道处,2台ROV配合完成机具装夹及作业。由于ROV的作业负载小于200 N时工况最好[13],因此该机具须配置浮力材料以使其水中重力小于200 N,且浮心与重心应尽量保证在同一垂线上。

图1 新型深水管道切管机结构模型

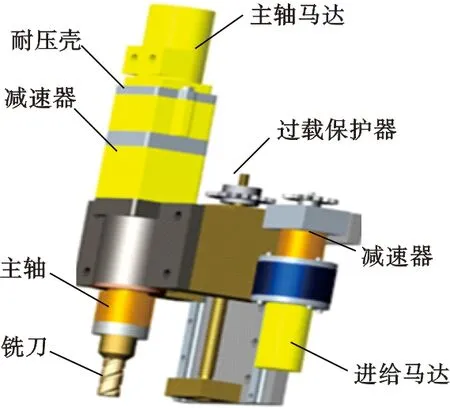

2 切断动力头设计

本文设计的深水管道切割机切断动力头结构如图2所示,由主运动系统和进给运动系统组成,其中主运动系统由液压马达、减速器、铣刀组成,进给系统由进给马达、减速器、链轮、丝杠、导轨等组成。大链轮上装有过载保护器,当铣刀过载时,过载保护器与丝杠脱离,进给运动停止,防止损伤动力头。为防止高压海水从马达轴端渗入而损坏马达,将马达输出轴密封在耐压壳体内。

切断管道工序包括径向钻削管道和周向切断2个步骤。径向钻削管道时,主轴马达与进给马达同时工作,钻透管道后径向进给停止,刀盘开始旋转,绕管道一周完成切断管道。外倒角时,刀具进给到指定位置后径向进给马达停止,刀盘逆向转动一周,完成对管道倒角作业。

图2 新型深水管道切管机切断动力头三维结构

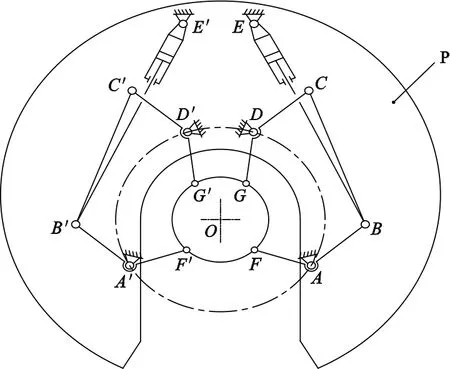

3 夹紧装置设计

夹紧装置是深水管道切管机具的载体,其设计要求是:①能够稳定夹持管道,保证切割作业时机具与管道间不发生位移;②对旋转刀盘回转中心与管道轴线的同心度要求较高,防止刀具周向倒角时吃刀量不均匀,出现打刀或损伤动力头情况。

为满足上述要求,本文提出了拱式双摇杆自定心夹紧装置方案(图3)。该装置由2组对称设置在机架P两侧的完全相同的平行四边形双摇杆机构构成(图4),其机构几何参数特征为:机架为拱桥状,图3中ABCD(A′B′C′D′)为平面双摇杆机构,BE(B′E′)为单出杆驱动液压缸,AB(A′B′)为主动摇杆,BC(B′C′)为连杆,CD(C′D′)为从动摇杆;各摇杆下延长段相等(lAF=lDG、lA′F′=lD′G′,F、G、F′、G′为夹持点),4个夹持点对称设置在4个象限内;固定铰链中心A、D、A′、D′同在以夹具中心O为中心的同心圆上。分析认为,上述平行四边形双摇杆机构具有平动及主从摇杆摆角相等特征,在液压缸同步驱动主动摇杆时,4个夹持点同时在拱孔的同心圆上作同步同心径向收缩和扩张,当夹紧装置夹紧管道后,机架拱孔中心将与管柱轴线重合,进而实现机具旋转刀盘的回转中心与管道轴线同心。

图3 新型深水管道切管机夹紧装置原理图

图4 新型深水管道切管机夹紧装置三维结构

4 液压系统设计

4.1 液压系统组成与工作原理

本文设计的深水管道切管机液压系统采用压力补偿技术,使系统的回油压力与海水压力相等,并自适应水深环境压力[14-15]。采用压力补偿后,液压系统的元器件及管路等工作状态与陆上液压系统相同,使系统的负载能力不受海水压力的影响。深水管道切管机液压系统由深水液压动力源、刀具旋转回路、刀具径向进给回路、旋转刀盘周向进给回路、夹紧装置夹紧回路、应急单元等组成,如图5所示。由于动力头主轴马达额定压力为10 MPa,转速高,所需流量大,而进给马达额定压力为7 MPa,转速低,所需流量小,因此,为避免能量损耗,采用了双联变量泵为系统提供两级压力。

图5 新型深水管道切管机液压系统组成

1) 液压动力源。液压动力源采用双联变量泵供油,DB3U型多级电液先导溢流阀为系统提供两级压力,以满足系统的需要,并通过压力传感器来监测油源的压力。油箱采用闭式结构布置,通过补偿器来补偿海水的压力,使油源的回油压力略高于海水压力,以防止海水进入液压系统;同时补偿器可补偿整个液压系统的油液泄漏和液压缸工作时有杆腔与无杆腔的容积差。液压动力源由ROV携带,ROV机械手操作液压飞头使液压动力源与液压回路连接,为机具提供动力。

2) 刀具旋转回路。该回路由大变量泵、电磁先导溢流阀、比例调速阀、三位四通换向阀V1、主轴液压马达组成。比例调速阀具有的稳压作用改善了马达的动态特性,且转速可调。比例调速阀1得电阀口打开后,换向阀V1左位得电时马达正转,右位得电时马达反转,失电时马达停止工作。

3) 刀具径向进给回路。该回路由小变量泵、多级电液先导溢流阀、比例调速阀、三位四通换向阀V2、进给马达组成,实现刀具的低速径向进给。多级电液先导溢流阀左位得电,为回路提供7 MPa压力。比例调速阀2得电阀口打开后,换向阀V2左位得电时马达正转,右位得电时马达反转,当径向铣透管道后电磁换向阀失电时马达停止工作,径向进给自锁。

4) 刀盘周向旋转回路。该回路由小变量泵、多级电液先导溢流阀、比例调速阀、三位四通换向阀V3、平衡阀、周向进给马达组成,实现旋转刀盘的周向旋转。平衡阀起背压和缓冲作用,在液压马达换向时仍可保持平稳的旋转运动。换向阀V3左位得电时刀盘正转,右位得电时刀盘反转,失电时刀盘停止工作。换向阀V2与V3不能同时工作。

5) 夹紧回路。前、后夹紧装置液压回路相同,以前夹紧液压回路为例,它由小变量泵、多级电液先导溢流阀、单向节流阀、三位四通换向阀V4、液压锁、节流阀、液压缸、蓄能器组成。多级电液先导溢流阀右位得电,为回路提供10 MPa压力。换向阀V4左位得电时机具夹紧管道,右位得电时机具松开管道。机具夹紧管道后,换向阀V4回中位,由液压锁和蓄能器为回路提供压力,实现夹紧装置的稳定夹紧。

6) 应急单元。应急单元由ROV油源、液压飞头、手动闸阀、应急回路组成。当机具出现故障时,ROV机械手操作液压飞头,将ROV油源与应急回路接通,为机具提供应急动力,依次打开手动闸阀,实现机具的应急操作。

4.2 液压系统动力参数计算

4.2.1 主轴马达参数

理论计算取铣削最大管径457.2 mm、壁厚19.05 mm的极端工况。刀具直径d=25 mm,转速n=250 r/min,铣削深度ap=19.05 mm,铣削宽度ae=25 mm,每齿进给量fz=0.02 mm,齿数z=4。

根据波纹刃铣刀机床切削X70级管道实验,得到修正后的立铣刀铣削力Fc计算公式为

(1)

切断动力头主轴马达输出力矩应满足

(2)

式(2)中:Tz为主轴马达输出力矩;i为减速器传动比,i=3;ηt1为主轴系统传动效率,取0.6。代入相关数据计算得Tz≥8.9 N·m。

马达输出功率为

(3)

式(3)中:pz为主轴马达输出功率;n1为马达转速,取750 r/min;ηt为马达效率,取0.82。代入相关数据,计算得pz=0.57 kW,因此选择伊顿公司型号H46的深水液压马达,额定压力为10 MPa。

铣刀的周向进给速度为

vf=nzfz

(4)

则刀盘切断457.2mm管道的理论时间为t=2πr/vf=71.8 min(其中r为被切割管道的半径,r=228.6 mm)。

4.2.2 径向进给马达参数

根据机床钻削X70钢级管道实验,得到修正后的波纹刃钻铣刀钻削力公式为

(5)

丝杠的驱动转矩为

(6)

式(6)中:φ为丝杠螺纹升角,φ=4.048°;ρ为当量摩擦角,ρ=7.67°;d2为螺纹中径,d2=18 mm。代入相关数据,计算得最大Ts为25.76 N·m。

进给马达输出转矩为

(7)

式(7)中:i1为链传动传动比,i1=1.3;i2为减速器传动比,i2=320;ηt2为传动效率,ηt2=0.92。代入相关数据,计算得Tj≥0.07 N·m。

刀具径向进给量f=10 mm/min,丝杠导程L=4 mm/r,则丝杠的转速ns=2.5 r/min,进给马达转速为nmj=1 040 r/min;马达的效率取0.82,计算得径向进给驱动马达输出功率Pj≥0.006 kW,因此选择Danfoss公司型号OMM12.5的深水液压马达,额定压力7 MPa。

4.2.3 旋转刀盘驱动马达参数

周向进给作业时,刀盘进给速度很低,理论分析时忽略水阻力矩,考虑陆上试验,则驱动马达须克服刀盘受到的摩擦阻力矩、切削阻力矩及陆上切削系统偏心力矩,即

(8)

式(8)中:TM为马达输出力矩;Tf为摩擦力矩;Tx为铣削阻力矩;TG为重力偏心矩;i3为齿轮传动比,i3=17.6;i4为涡轮减速器传动比,i4=900;η1为齿轮传动效率,取0.98;η0为涡轮减速器效率,取0.65。切削457.2 mm管道,切削阻力矩最大,刀盘转到3点钟方向时重力偏心矩最大,经计算TM≥4.8 N·m。旋转刀盘的转速n2为0.014 r/min,旋转刀盘驱动马达转速nmp为221.8 r/min,取马达传动效率为0.82,计算得旋转刀盘驱动马达的输出功率P1≥0.09 kW,因此,选择Danfoss公司OMM12.5深水液压马达,额定压力7 MPa。

4.2.4 液压泵和电机参数

液压泵的最大工作压力为

pp=p+∑Δp

(9)

式(9)中:pp为液压泵的最大工作压力;p为执行元件内腔最大压力,为25 MPa;∑Δp为进油路总压力损失,取0.5 MPa。代入相关数据,计算得pp=25.5 MPa。

液压泵的最大流量为

qp≥k∑qmax

(10)

式(10)中:qp为液压泵流量;k为修正系数,取1.15;∑qmax为同时动作执行元件流量和的最大值。代入相关数据,计算得qp=43.56 L/min。

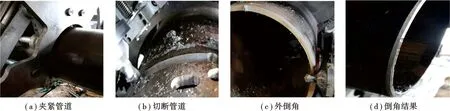

5 陆上管道切割与倒角试验

外倒角的目的是去除管道边缘毛刺,以防止损伤连接器。试验钢管为深水X70级管道,管径457.2 mm,壁厚19.05 mm。经测量,主轴转速198 r/min,切管时间106 min,倒角时间36 min,本文设计的深水管道切管机陆上管道切割与倒角试验结果如图6所示,可以看出:该机具切割管道时,切口宽、断面平整、边缘毛刺较小,切屑为厚而短的碎状,表明机具切削稳定,受力小;该机具装夹时会有小的偏心,但通过微调刀具进给量可以修正这个偏心量,表明所设计的夹紧装置有较好的定心性能。另外,水下作业时该机具的净重力较小,机具的定心性能会更好。

图6 本文设计的新型深水管道切管机具切管与倒角试验

6 结论

通过对现有切断、倒角机具维修深水X70级管道作业时所遇困难的分析,提出了一种“一次”装夹即可完成管道切断、倒角作业的新型深水管道切管机设计方案,完成了机具本体结构及自适应海水压力的液压系统设计,并进行了样机陆上作业性能试验,验证了设计方案的合理性,从而为工程样机的研制奠定了技术基础,对实现深水管道维修作业机具的国产化具有重要意义。

[1] 李树森,刘敏,左秀荣.深海管线用钢开发及应用前景[J].热加工工艺,2013,42(18):23-26.

Li Shusen,Liu Min,Zuo Xiurong.Prospect of development and application of pipeline steel for deep water[J].Hot Working Technology,2013,42(18):23-26.

[2] 牛爱军,毕宗岳,牛辉,等.X70厚壁海底管线钢管研制[J].焊管,2013,36(10):26-30,35.

Niu Aijun,Bi Zongyue,Niu Hui,et al.Research and development of X70 steel pipe with heavy wall thickness used in submarine pipeline[J].Welded Pipe and Tube,2013,36(10):26-30,35.

[3] 陈奇明,李中平.大壁厚31.8 mm海底管线用钢X70的研制[J].热加工工艺,2010,39(18):42-43,54.

Chen Jiming,Li Zhongping.Development of submerged pipeline steel X70 with thickness of 31.8mm[J].Hot Working Technology,2010,39(18):42-43,54.

[4] 梁富浩,李爱华,张永祥,等.深水海底管线维修系统研究进展及有关问题探讨[J].中国海上油气,2009,21(5):352-357.

Liang Fuhao,Li Aihua,Zhang Yongxiang,et al.Research progress and discussion on deepwater pipeline repair system[J].China Offshore Oil and Gas,2009,21(5):352-357.

[5] 李沛,姬宜朋,焦向东,等.深海管道无潜式维修连接技术[J].石油机械,2013,41(7):57-61.

Li Pei,Ji Yipeng,Jiao Xiangdong,et al.Diverless maintenance connection technology of subsea pipeline[J].China Petroleum Machinery,2013,41(7):57-61.

[6] 马超,孙锟,黄叶舟,等.深水海底管道维修方法研究[J].海洋工程装备与技术,2015,2(3):168-174.

Ma Chao,Sun Kun,Huang Yezhou,et al.Study on repair methods for deepwater pipeline[J].Ocean Engineering Equipment and Technology,2015,2(3):168-174.

[7] COX D S.Pipeline repair equipment for 2,000(+) meter water depths[J].Pipeline & Gas Journal,2001,228(4):44-45.

[8] PRELI T A,MCCALLA J M.Deepwater pipeline repair system uses proven tools [J].Oil and Gas Journal,2000,98(45):94-104.

[9] KILLEN J,TACONTIS T,WHIPPLE J,et al.Large diameter deepwater pipeline repair system[R].Houston,USA:Deep Offshore Technology International Conference & Exhibition,2006.

[10] MARTIN R,KILLEEN J,CHANDLER B.Mardi gras deepwater pipeline repair system[R]USA:OTC 16635,2004.

[11] SPINELLI C M,BACCHETTTA G,FABBRI S.Saipem/Eni offshore pipeline repair system [C].Osalca,Japan:The Nineteenth International Offshore and Polar Engineering Conference,2009.

[12] 张永锐,王立权,杨洋,等.金刚石绳锯机切削海底管道切削效率试验[J].哈尔滨工程大学学报,2015,36(1):119-122.

Zhang Yongrui,Wang Liquan,Yang Yang,et al.Experiment on cutting efficiency of diamond wire saw in seabed oil pipes[J].Journal of Harbin Engineering University,2015,36(1):119-122.

[13] LOUIS L W.Underwater robotics:out of the research laboratory and into the field[C]San Francisco,USA:IEEE 2000 International Conferece on Robotics and Automation,2000:709-716.

[14] 顾临怡,罗高生,周锋,等.深海水下液压技术的发展与展望[J].液压与气动,2013(12):1-7.

Gu Linyi,Luo Gaosheng,Zhou Feng,et al.Development and future of deep-sea underwater hydraulic technique[J].Chinese Hydraulics & Pneumatics,2013(12):1-7.

[15] 曹学鹏,王晓娟,邓斌,等.深海液压动力源发展现状及关键技术[J].海洋通报,2010,29(4):466-471.

Cao Xuepeng,Wang Xiaojuan,Deng Bin,et al.The development status and key techniques of deep-sea hydraulic power source[J].Marine Science Bulletin,2010,29(4):466-471.

(编辑:吕欢欢)

Design and prototype test of a novel deep water pipeline cutting machine

Guo Shiqing1,2Wang Liquan1Gong Haixia1Shang Xianchao3

(1.CollegeofMechanicalandElectronicEngineering,HarbinEngineeringUniversity,Harbin,Heilongjiang150001,China; 2.DepartmentofMechanicalEngineering,JiamusiUniversity,Jiamusi,Heilongjiang154007,China;3.OffshoreOilEngineeringCo.,Ltd.,Tianjin300451,China)

It is difficult to sever and secondarily position the chamfering machine in repairing deep water X70 pipelines, which results in low operating efficiency. Scheme of a novel deep water pipeline cutting machine (DPCM) was proposed with one time clamping, cutting and chamfering. Pipeline-cutting and chamfering were achieved by a compound cutting tool with drilling, milling and countersinking, and the folder knife problem was solved by a corrugated edge milling cutter. A new system of two-arm holding and self-centering pipeline clamping devices with double rockers was proposed, which ensures concentricity between the cutter head and the pipeline during its operation. And then the hydraulic system was designed with automatic compensation of seawater pressure. A prototype was developed and its land test completed. The results show that the DPCM can be used to cut high strength subsea pipelines, meeting the requirements of on-line pipeline cutting without folder knife, short cutting time and evenly chamfering. It provides technical basis for this kind of deep water equipment localization, which is of great significance.

deep water pipeline repairing; pipeline cutting machinery; severance; chamfering; self-centering clamping device; pressure compensation; prototype test

*“十二五”国家科技重大专项“深水水下应急维修装备与技术(编号:2011ZX05027-005)”、中央高校基本科研业务费资助“深水管道多功能作业机具关键技术及实验研究(编号:HEUCF1607047)”部分研究成果。

郭士清,男,博士研究生,副教授,主要从事水下智能机械、机电一体化技术研究。地址:黑龙江省哈尔滨市南岗区南通大街145号哈尔滨工程大学机电工程学院(邮编:150001)。E-mail:zygsq951422@163.com。

1673-1506(2016)04-0136-07

10.11935/j.issn.1673-1506.2016.04.022

TE977

A

2016-01-25 改回日期:2016-03-10

郭士清,王立权,弓海霞,等.新型深水管道切管机设计与样机试验[J].中国海上油气,2016,28(4):136-142.

Guo Shiqing,Wang Liquan,Gong Haixia,et al.Design and prototype test of a novel deep water pipeline cutting machine[J].China Offshore Oil and Gas,2016,28(4):136-142.