郑秀康的皮鞋“进化论”

2016-06-09通讯员蔡发荣陈红艳

□通讯员 蔡发荣 本刊记者 陈红艳

郑秀康的皮鞋“进化论”

□通讯员 蔡发荣 本刊记者 陈红艳

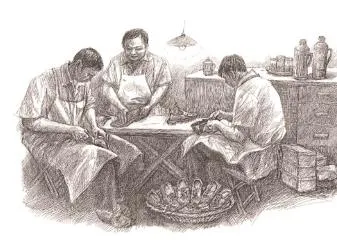

50多年前,年仅16岁的郑秀康开始学做机械模具。机缘巧合,这名小“鞋匠”学会了制鞋。如今,这位已年近七旬的老者,“中国鞋王”成为人们对他的尊称。

他所创办的康奈集团有本大红色封面的介绍手册,最醒目处是一句宣言:我们致力于成为具有匠师品质的鞋履大师。

“鞋匠“已成“鞋王”,但“鞋王”的“匠心”仍存。今天,就来读一读“鞋王”做鞋的故事。

故事1:标准入手 做精产品

郑秀康刚刚学会做鞋,就独辟蹊径,将机械厂里管理标准的办法,创造性地运用到皮鞋的标准管理上来。传统的皮鞋制作过程,一般都是目测鞋的长度和跟的高度,而郑秀康对每双鞋的测量有他独到的办法。

他专门制作测量卡尺,来测量帮脚与帮脚内里之间的距离;用游标来测量鞋后跟的高度、鞋帮前脸的长度和鞋底的厚薄;用厚度仪来检测皮料的厚薄。

为了使鞋帮面料的厚度达到一致,他专门引进了意大利产的平皮机,当时(上世纪90年代),一台平皮机的价格,相当于温州一套75平方米房子的价格,该机器的精度可以将普通A4纸剖为两层,为了达到产品的精度要求,郑秀康一口气买了三台设备,连眼睛都没眨一下。

故事2:小巧革新 改进钉跟

郑秀康做的皮鞋,不但左右两只一般长短,鞋跟上每根钉子的间距也不差分毫。很多内行人疑惑不解:这么了得的手艺,郑秀康是怎么练出来的?

之前,鞋匠们钉鞋跟,就根据目测来钉鞋钉的,只要钉稳、钉牢就行了,而且这么细小的环节,谁也不会在乎钉子的间距。

但郑秀康则不这么认为:钉子间隔的差异,因为受力的不均衡,也会影响鞋跟与鞋的牢固程度,差距均匀的钉子,却能均衡地承受力量,自然加固了鞋跟与鞋的“亲密关系”。

从这样的角度出发,郑秀康发明了一种定位工装,将钉眼均匀地分布在工装上,通过工装的定位,使得每一双鞋跟钉得都完全一致。这样钉出的鞋,不但美观,而且牢固。正是这一“小巧”的革新,使郑秀康生产的皮鞋广受经销商的欢迎,他做的鞋,比市场上同类鞋价格要高出20%。

故事3:鞋跟“进化论”

1985年之前,无论男女皮鞋,鞋跟都是用木头做的。

一天,郑秀康采购原材料时,从一户人家的菜园子经过,看见农民正在给蔬菜浇肥料,这本是再寻常不过的事,可引起了郑秀康的注意。郑秀康赶紧停车,和农民聊了起来。

原来,农民用的舀肥料勺材料已由木制改用塑料制作了,郑秀康心中暗喜,木头的鞋跟,是不是也可以用塑料来替代?

第二天,他找了一个制作模具的师傅,将自己的构思和师傅沟通,并确立了一个共同研制开发塑料鞋跟的协议,其中,有一个重要的条款是:“塑料鞋跟的模具图纸和产品,不能卖给别人,保密期为一年。”

郑秀康用塑料鞋跟代替木头鞋跟,大大降低成本,提高了鞋跟的标准化程度,更方便了鞋跟式样的设计,有利于皮鞋的大规模生产,为行业的发展做出了重大的贡献。

故事4:发明拉疤机

真皮面料隐性的瑕疵不易发现,如果没及时发现投产,绷帮后就会出现废品。为了从源头减少废品率,郑秀康来到划料车间,俯身一点一点地亲自检查皮疤,并找来了车间主任和设备部经理,将心中的想法和大家商议,他说:“我们有很强的设备研发能力,能不能制作一台检查皮疤的机器呢?”说着,他还拿起纸笔,运用他的机械知识,画出了拉疤机的草图。经过1个多月的研制,史上第一台拉疤机在康奈诞生了。拉疤机的使用,大大提高了工作效率和产品质量,因皮疤带来的废品率下降了30%。

故事5:走出去,更需拓展内功

十几年前,“康奈”走出国门,在意大利市场初露头角。随后,大量的专卖店“涌入”世界各地。目前为止,康奈已在美国、意大利、法国、越南等10多个国家开设100多家品牌专卖店,与意大利鞋、法国鞋同场“竞技”。

然而,普遍的问题也困扰着郑秀康:“如果康奈卖500元,耐克卖520元,消费者也肯定买耐克的鞋。”

中国制造在外贸中有着不被信任的无奈。这也让郑秀康这样从事外贸生意的“工匠”们陷入了一定的困局。

面对压力,康奈集团选择了向高端制造发展,外贸出口的皮鞋均价在25美元一双,避开低端竞争,保证合理的利润率和对外贸市场的吸引力。

“不忘初心。”郑秀康这样形容,“中国企业要走出去,首先要提升制造能力,让自己‘活长久’,才能慢慢进入其他国家。”他表示,只有管住质量,才能主动拥抱新常态。