基于柔性部件载荷提取的前副车架疲劳分析

2016-06-07宋自力刘俊红张雷芦伟

宋自力+刘俊红+张雷+芦伟

摘 要:以准确的耐久道路谱作为动力学分析的边界条件,分别建立刚性和柔性部件的多体模型,提取前副车架连接点载荷谱。分别以两种载荷谱为输入,对前副车架的本体和焊缝进行疲劳分析。研究发现,基于刚性和柔性部件提取的载荷数据在幅值、均值、离散性和相对伪损伤方面均有很大差别。载荷二轴性分析显示,前副车架应选择多轴疲劳分析方法。相比而言,基于柔性部件提取载荷,本体多轴疲劳分析结果与试验情况更吻合,焊缝损伤最大位置和循环次数也与试验结果非常接近。

关键词:前副车架;柔性部件;寿命预测;多轴疲劳

中图分类号:O346.2文献标文献标识码:A文献标DOI:10.3969/j.issn.2095-1469.2016.03.11

Abstract:A dynamics analysis was conducted under the boundary conditions of accurate load spectrums of durable roads.Two multi-body models were built respectively for flexible and rigid parts. Load spectrums of front subframe were extracted at all connection points. With these two load spectrums as the inputs, fatigue analysis on main parts and seam welds of front subframe was carried out. The results show that loads extracted based on rigid and flexible parts have a large difference in amplitude, the average value, discrete properties and the relative pseudo damage. A multiaxial fatigue analysis is proposed for the front subframe according to the biaxial analysis of loads. By contrast, for the loads based on flexible parts, the results of multiaxial fatigue analysis for the main part are more consistent with the test results. And also the predicted damage area and life cycles of the seam welds agree with the test results.

Keywords:front subframe; flexible parts; life prediction; multiaxial fatigue

采用计算机辅助工程(Computer Aided Engi-neering,CAE)的方法在汽车产品设计阶段进行疲劳寿命预测,能有效发现结构中的薄弱位置,并优化改进直到满足客户使用要求,是提高汽车可靠性和安全性的重要手段。由于材料本身具有疲劳寿命离散性特征,产品寿命往往难以精准预测,但经CAE 分析后一定程度上可以减少疲劳失效的发生。部件疲劳寿命不仅与材料特性有关,还受到载荷、加工工艺和表面状态等因素的影响,这就使准确预测疲劳寿命的难度更大。如何提高疲劳仿真精度一直是研究的重要课题。疲劳仿真分析包括三个基本要素:几何模型、载荷和材料疲劳特性,其中正确的边界载荷是准确预测的关键[1]。车轮力传感器可以准确测量车辆行驶过程中的轮心载荷,为汽车产品的寿命预测提供了重要的技术支撑。借助于多体模型,可获取底盘件和车身连接点的载荷谱,结合有限元结果就能对整车、子系统和零部件的疲劳寿命进行预测。这种半分析载荷的精度除了与道路谱测量有关系外,与多体模型也有很大关联[2]。

在提取载荷的多体模型中,各部件通常被认为是刚性的,事实上部件变形对连接点载荷有一定影响,特别是对于形变大的部件。这方面的研究目前还很少,因此,本文以某双横臂-多连杆型轿车为例,系统地研究了多体模型的部件类型(刚性、柔性)对载荷提取的影响,及其对疲劳仿真精度的影响。结合路试结果,对比阐述了柔性部件在提高载荷准确性和疲劳仿真精度方面所具有的优势。

1 道路谱采集及处理

整车的道路谱采集在定远试车场耐久路上进行,后期路试试验也是在该场地完成。所需的测量信号包括24个轮心载荷和1个方向盘转角,另外包括加速度、应变、位移、温度和 GPS 等辅助信号。按照试验规范对试验车进行配重和传感器校验,以规定速度通过耐久路的不同路面,采集过程中随时监控各通道信号有无异常。完成后,对各通道时域信号进行预处理,包括消除毛刺、漂移和噪声点。信号正常后,分析信号通道间的关联性是否符合车辆运动状态,校验道路谱采集是否准确。最后对道路谱数据进行分析,包括时间域统计分析、频率域统计分析和雨流域统计分析[3]。通过分析,确认各通道信号的幅值分布正常,数据有效,频率分布范围合理,各方向载荷对结构的伪损伤正常。经过处理获得准确无误的道路谱,图1是处理后的准确左前轮心道路谱,6个载荷分量分别为纵向力Fx、侧向力Fy、垂向力Fz、纵向力矩Mx、侧向力矩My、垂向力矩Mz。道路谱测量准确,是保证疲劳分析边界载荷准确的前提。

2 前副车架疲劳载荷获取

在已有轮心载荷数据的前提下,前副车架载荷获取的半分析方法可分为自由位移加载法、自由载荷加载法、约束载荷加载法和位移反求加载法四种。由于轮心垂向加速度二次积分获得的垂向位移不精确,所以自由位移加载法的载荷精度得不到保证。自由载荷加载导致动力学仿真不稳定,无法获取载荷谱。约束载荷加载可以避免动力学仿真不稳定,但固定车身无法浮动,导致部分连接点载荷准确度降低,特别是对垂向载荷影响较大。位移反求加载是将迭代获得的垂向位移与轮心5分力共同加载,既避免了仿真不稳定性,又避免了车身约束带来的载荷不准,被视为较合理的加载方法,但迭代次数多、周期长,不易实施[4]。由于分析对象是前副车架,根据其受力特点可知,主要受力为纵向力和侧向力,垂向力对结构损伤贡献很小,车身约束不会对其受力有较大影响,故选择实施较为容易的约束载荷加载法。

建立纯刚性部件的整车多体模型,24个轮心道路谱和1个方向盘转角信号输入模型,仿真获得前副车架所有连接点的载荷谱。需要注意的是侧向力矩My应该去除正信号部分,因为这部分来自于动力总成输出,而非路面或制动力造成。为保证模型精度,应该不断对模型进行校验和参数修正,特别是阻尼等不确定因素,直至达到相同激励下多体动力学和物理样车的响应一致[5]。易变形的前后副车架和转向节、控制臂用柔性部件替换,获得刚柔耦合模型(图2),重新仿真获得载荷结果。

图3是基于不同部件提取的前副车架与车身左前点Fx时域信号,可见和基于刚性部件提取的载荷相比,基于柔性部件提取的载荷较小,Fx均值小1.7倍,最大值小1.8倍,最小值小6.3倍。表1是该点力和力矩分量的统计结果,对比可知两组载荷的峰值、均值和离散性都存在较大差别。总体上基于柔性部件提取的Fx、Fy峰值相对更小,数据分布更集中,而其它分量峰值更大,均值更大,数据分布更离散。

图4是前副车架与车身左前点力分量的频率域分析结果。载荷集中分布在15 Hz以内。对比可知,不同频率下两个载荷功率谱密度(Power Spectral Density,PSD)差别非常大,这是由于载荷大小不同。除侧向力Fy次峰对应频率(分别为12 Hz,10 Hz)略有差别以外,其它分量PSD峰对应的频率基本相同。

图5是前副车架与车身左前点力和力矩分量的相对伪损伤。从 Fx、Fy对结构的损伤来看,基于柔性部件提取的载荷要小于基于刚性部件提取的,但从Mx、My对结构的损伤来看,二者呈相反状态。无论何种载荷,Fz相对伪损伤均很小,这缘于前副车架受力特点,其垂向载荷对损伤贡献小。

3 前副车架疲劳分析

建立前副车架有限元模型,进行单位载荷静力学分析,获得所有连接点6个载荷分量的节点应力信息。考虑材料弹塑性,用应变寿命法对钣金本体进行准静态疲劳分析,Morrow 法修正平均应力,基于Miner损伤累积理论计算其寿命。基于等效结构应力法进行焊缝疲劳分析[6]。

3.1 单轴疲劳分析

基于绝对最大主应变模型进行单轴疲劳分析,图6是单轴疲劳分析结果。基于刚性部件提取载荷,前副车架出现两处局部危险区,位置A寿命循环为112次,位置B寿命循环为48次;基于柔性部件载荷,前副车架仅出现一处危险区,位置B寿命循环为 593次。可见基于不同类型部件提取的载荷,寿命预测结果存在很大差别。

3.2 多轴疲劳分析

前副车架承受多组交变载荷,每个点应力分量可能达到3个,应力方向也是变化的,此时单轴疲劳理论无法有效预估疲劳寿命。疲劳裂纹多出现在表面,而表面处于平面应力状态,即法向主应力为0,多轴疲劳可以转化为双轴疲劳问题。二轴比标准偏差提供了一种测量双轴应力比例的方法,即表征了载荷是否成比例。当二轴比标准偏差的值较小(接近于0)代表比例载荷,否则为非比例载荷[7]。危险区域B比标准偏差较大(图7),一节点主应力方向角不断变化(主要在-40°~50°之间)(图8),表明此区域应力处于典型的非比例多轴状态,需要用多轴疲劳理论进行分析。

多轴疲劳计算多应用临界面法,它认为损伤累积在特定平面上,并考虑多轴疲劳机制。临界面法典型模型包括基于正应变或剪应变的多轴疲劳损伤模型、Bannantine模型、Fatemi-Socie模型、Wang-Brown模型,其中Wang-Brown模型能提供最佳预测结果[8]。

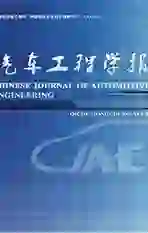

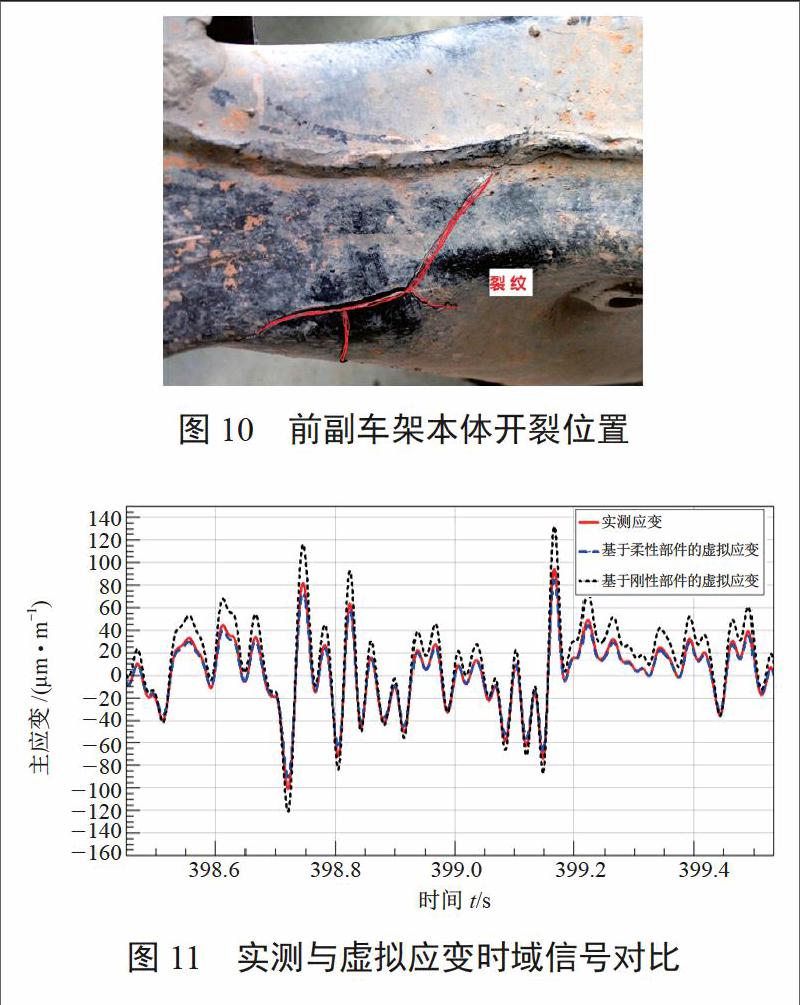

图9是基于Wang-Brown模型的多轴疲劳寿命分布,危险区域与单轴疲劳结果一致,但预测寿命不同。基于刚性部件提取载荷,前副车架位置A寿命循环为116次,位置B寿命循环为467次;基于柔性部件提取载荷,前副车架位置B寿命循环为1 209次。对于处于非比例多轴应力状态的位置B,多轴疲劳寿命较单轴疲劳寿命长1倍以上,可见单轴疲劳给出了过于保守的预测。图10是路试本体出现的唯一疲劳失效位置,行驶里程6 400 km,折合循环次数955次。基于刚性部件载荷提取,分析的薄弱区A未发现失效,可见载荷准确性较低。而基于柔性部件载荷提取,预测的唯一危险区域B正是开裂位置,说明载荷准确性相对较高,但寿命比试验结果长,偏差26.6%。图11是实测应变花的最大主应力信号与仿真虚拟信号的局部时域对比,应变花位置如图9b所示。可以发现,基于柔性部件的虚拟应变时域信号与实测更贴近。

图12是基于柔性部件载荷提取的焊缝损伤分布。损伤最大位置如图11所示,损伤为9.58×10-4,寿命循环次数1 044次(=1÷9.58×10-4)。路试焊缝开裂位置如图13所示,行驶里程5 800 km,循环次数865次,与预测的薄弱位置吻合,比预测寿命更长,偏差20.7%。

4 结 论

(1)正确的边界载荷是疲劳寿命准确预测的关键,半分析载荷精度与道路谱测量、多体模型有很大关系。采集的道路谱经过一系列处理分析,保证了道路谱的准确性。垂向载荷对前副车架相对伪损伤很小,选择约束载荷加载法对多体模型激励能满足使用要求。在修正准确的多体模型基础上,基于柔性部件和刚性部件提取的载荷谱有很大不同,包括在峰值、均值、离散性和相对伪损伤方面,但载荷的频率分布差别较小。

(2)前副车架危险区B承受多轴非比例载荷,单轴疲劳分析不适合,给出结果过于保守。基于刚体部件提取的载荷,多轴疲劳预测结果与试验情况不完全吻合。基于柔性部件提取的载荷,钣金本体和焊缝预测的薄弱位置与试验结果非常吻合,实测应变时域信号与仿真虚拟信号更接近。与试验寿命相比,预测寿命偏长(本体26.6%,焊缝20.7%)。因此在多体动力学提取载荷中,有必要考虑部件变形对载荷结果的影响,用柔性部件替代刚性部件提取的载荷要更准确,寿命预测结果更可信。

参考文献(References):

方剑光,高云凯,徐成民. 车身疲劳载荷谱的位移反求法 [J]. 同济大学学报(自然科学版),2013,41(6): 895-899.

FANG Jianguang,GAO Yunkai,XU Chengmin. Dis-placement Back Calculation of Body Fatigue Loading Spectrum [J]. Journal of Tongji University (Natural Science),2013,41(6):895-899.(in Chinese)

沈磊,张守元,郁强. 轮心六分力作用下悬架疲劳载荷谱提取 [J]. 汽车技术,2012(1):48-50.

SHEN Lei,zHANG Shouyuan,YU Qiang. Extraction of Suspension Attachment Forces for Fatigue Analysis Based on 6-Axis Wheel Load [J]. Automobile Technology, 2012(1):48-50.(in Chinese)

卿宏军,韩旭,陈志夫,等. 某轿车结构载荷谱采集与分析 [J]. 湖南大学学报(自然科学版),2012, 39(12):326-336.

QING Hongjun,HAN Xu,CHEN Zhifu,et al. Acqui-sition and Analysis of Loading Spectral of a Car Structure [J]. Journal of Hunan university (Natural Sciences),2012,39(12):326-336.(in Chinese)

李飞,郭孔辉,丁海涛,等.汽车耐久性分析底盘载荷预测方法研究综述[J].科学技术与工程,2010,10(24):5960-5964.

LI Fei,GUO Konghui,DING Haitao,et al. Chassis Loads Prediction Approach of Vehicle Durability Analysis Research Summary [J]. Science Technology and Engi-neering,2010,10(24):5960-5964.(in Chinese)

毛显红,肖攀,陈建华,等. 基于道路谱的汽车车身疲劳分析 [J]. 计算机辅助工程, 2011,20 (2):75-78.

MAO Xianhong,XIAO Pan,CHEN Jianhua,et al. Automobile Body Fatigue Analysis Based on Load Spectrum [J]. Computer Aided Engineering,2011,20 (2): 75-78.(in Chinese)

梁树林,聂春戈,王悦东,等. 焊接疲劳寿命预测新方法及其在焊接构架上的应用 [J]. 大连交通大学学报, 2010,31(6):29-34.

LIANG Shulin,LIE Chunge,WANG Yuedong,et al. New Method on Predicting Fatigue Life of Weld and Its Application in Weld Frame [J]. Journal of Dalian Jiaotong University,2010,31(6):29-34.(in Chinese)

吴光强,李运超,盛云. 后悬架多轴疲劳寿命预测 [J]. 同济大学学报(自然科学版),2010,38(6):880-884

WU Guangqiang, LI Yunchao,SHENG Yun. Multiaxial Fatigue Life Prediction of Rear Suspension [J]. Journal of Tongji University (Natural Science),2010,38(6):880-884.(in Chinese)

钱立军,吴道俊,杨年炯,等. 基于道路模拟激励的汽车下摆臂多轴疲劳分析[J].汽车工程,2012,34(3): 249-254.

QIAN Lijun,WU Daojun,YANG Nianjiong,et al. Multiaxial Fatigue Analysis of Vehicle Lower Control Arm Based on Simulated Road Excitation [J]. Automotive Engineering,2012,34(3):249-254.(in Chinese)