皮卡车动力总成悬置系统隔振特性优化

2016-06-07张怡饶建强陈吉清

张怡+饶建强+陈吉清

摘 要:针对某皮卡车行驶过程中振动噪声过大的问题,基于悬置系统隔振理论,建立了动力总成悬置系统动力学仿真分析模型,对该车型动力总成悬置系统的模态、刚度、阻尼等影响悬置系统隔振效果的关键参数进行分析,在此基础上将悬置块刚度作为设计变量进行优化设计。通过试验测试,对比优化前后动力总成悬置系统的隔振率和驾驶室噪声。结果表明,改进后悬置系统隔振率有了明显上升,车内噪声值有所降低,整车的噪声、振动与声振粗糙度(Noise,Vibration,Harshness,NVH)品质得到提高。

关键词:汽车动力总成;隔振;悬置系统;优化

中图分类号: U461.4文献标文献标识码:A文献标DOI:10.3969/j.issn.2095-1469.2016.03.05

Abstract:To solve the problem of excessive vibration/noise during the driving of a pickup, a dynamic simulation analysis model was established based on the vibration isolation theory for suspension systems. The key vibration parameters such as modal parameters, stiffness and damping of the mounting system were analyzed, and the optimization result was obtained by setting the mounting block stiffness as design variable. The vibration isolation ratio of the powertrain mounting system and cab noise were measured and compared before and after optimization. The results show that after the design modification, the vibration isolation ratio increases significantly, the cab noise is lower, and the NVH quality is improved.

Keywords:automobile power assembly; vibration isolation; mounting system; optimization

汽车在行驶过程中产生噪声与振动,直接影响操控性和人体乘坐的舒适性。分析其来源主要有两个方面:一是由于路面凹凸不平产生的激励通过悬架系统作用于车身,二是自身发动机运转过程中,由于运动件的循环往复惯性力产生的周期性激励,一旦该激励与系统某一固有频率一致则会产生共振,使整车振动加剧,产生极大的噪声。近年来随着路面质量的改善和汽车悬架系统设计水平的提高,前者对整车NVH性能的影响越来越小,因此发动机自身的激励在导致汽车振动中所起的作用则更加凸显。要想使整车具备良好的乘坐舒适性,必须有效控制发动机振动的传递[1]。发动机及路面激励通过悬置系统传递到车身,因此悬置系统隔振性能的优劣直接影响整车的振动水平和人体舒适性。在理论研究方面,Suresh等基于一个六自由度的悬置系统模型,通过合理选择设计变量及优化条件,对悬置系统开展了优化设计的工作[2]。Cho通过建立车体弹性有限元模型,用能量解耦法对悬置系统进行了解耦优化设计,达到驾驶室内结构件振动加速度幅度降低的效果[3]。Johson等采用数学模型的方式,以固有频率及振动解耦为目标函数,对悬置系统进行改进设计,提高了系统整体的隔振效果[4]。本研究针对某企业生产的一款皮卡车行驶过程中振动噪声过大的问题,利用ADAMS建立了该车型发动机悬置系统的动力学仿真分析模型,根据系统悬置隔振理论对该动力总成悬置系统的隔振特性进行分析,在此基础上进行优化方案的设计,并通过驾驶室振动试验对优化前后的振动和噪声进行对比。结果表明,改进后的悬置系统隔振率有了明显上升,车内噪声值有所降低,整车NVH品质得到提高。

1 动力总成悬置隔振理论

设计优良的发动机悬置系统除了具备支撑、限位的作用,更应起到较好的隔离振动能量传递的效果,以降低动力总成产生的振动向车身结构部分的传递,并衰减由于路面激励所引起的动力总成振动的叠加作用。

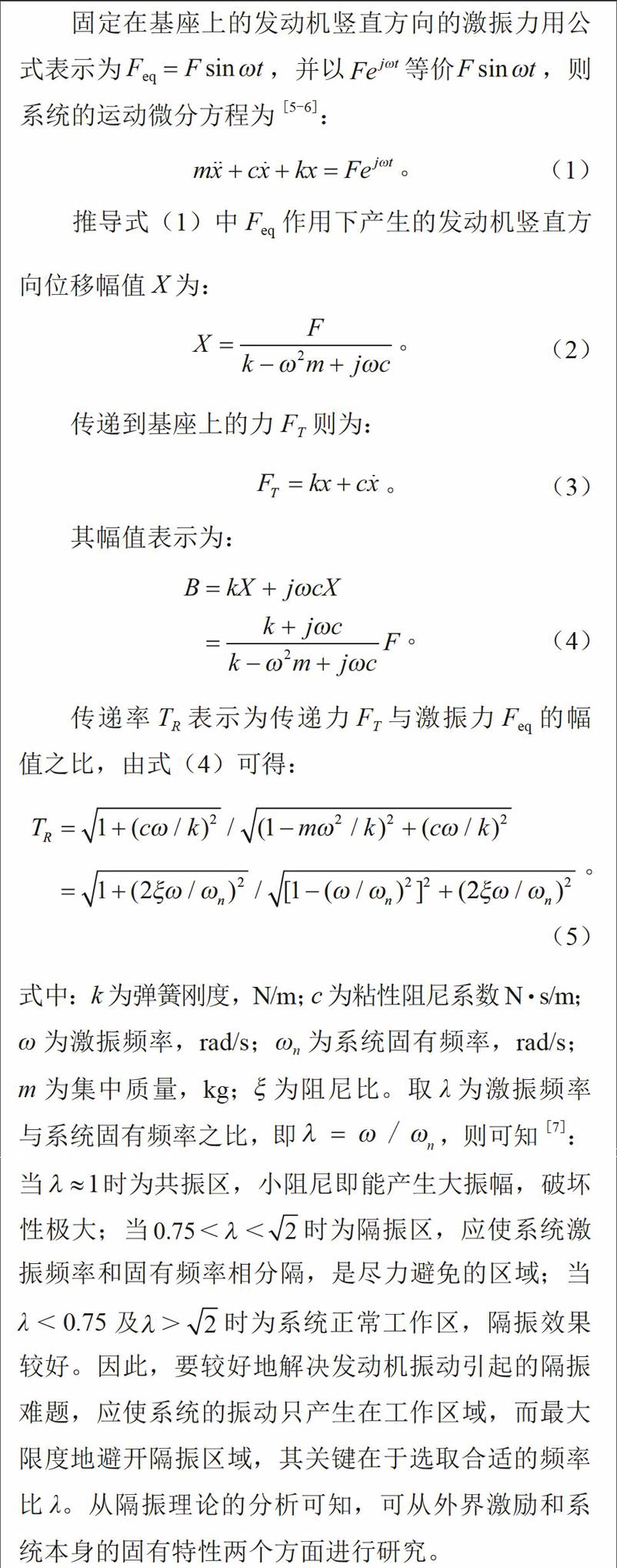

固定在基座上的发动机竖直方向的激振力用公式表示为,并以等价,则系统的运动微分方程为[5-6]:

传递率TR表示为传递力FT与激振力Feq的幅值之比,由式(4)可得:

式中:k为弹簧刚度,N/m ;c为粘性阻尼系数N·s/m;ω为激振频率,rad/s;ωn为系统固有频率,rad/s;m为集中质量,kg;为阻尼比。取λ为激振频率与系统固有频率之比,即,则可知[7]:当时为共振区,小阻尼即能产生大振幅,破坏性极大;当时为隔振区,应使系统激振频率和固有频率相分隔,是尽力避免的区域;当λ<0.75及时为系统正常工作区,隔振效果较好。因此,要较好地解决发动机振动引起的隔振难题,应使系统的振动只产生在工作区域,而最大限度地避开隔振区域,其关键在于选取合适的频率比λ。从隔振理论的分析可知,可从外界激励和系统本身的固有特性两个方面进行研究。

2 悬置系统建模与仿真

2.1 动力总成参数识别

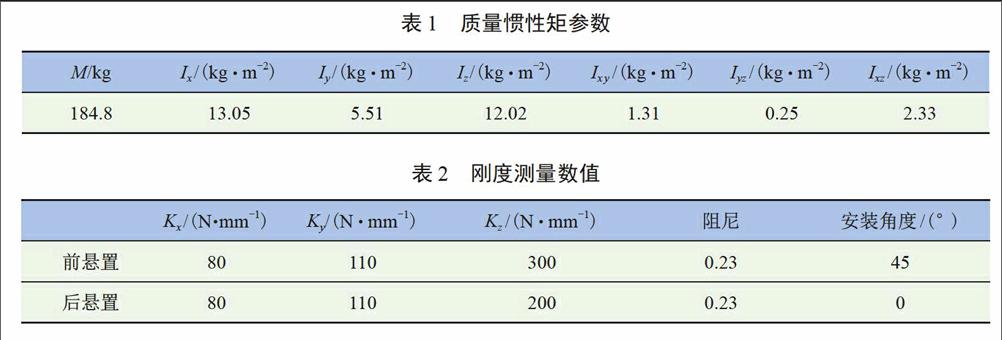

在建立悬置系统模型及仿真分析优化的过程中,动力总成参数测量的准确与否是影响数据结果的关键因素。对实车进行测量,获得动力总成的质心位置、质量、惯性、惯性积以及发动机在各工况下的转速、输出转矩等基本参数。其中,发动机重心距缸体前端面距离为515 mm,重心竖直分量位于曲轴中心线以下16 mm,重心水平分量位于曲轴中心线右侧7 mm。表1和表2列出了质量惯性矩参数以及刚度测量数值。

2.2 模型建立

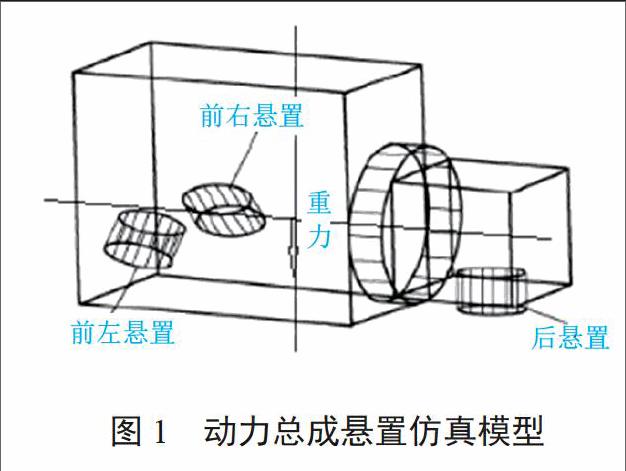

利用ADAMS建立该车型动力总成悬置系统的仿真模型,悬置块一端连接动力总成,另外一端通过支架固定在车架上。发动机振动产生的激励通过悬置块传递到支架,再由支架传递到车身。所建立的模型应包括各总成零部件结构,同时反映各部件之间的安装位置和相对运动约束关系,尺寸参数和几何定位参数可以通过对实车直接测量得到。赋予动力总成悬置模型实际的发动机质量参数、质心位置坐标、各个转动惯量以及悬置处轴套刚度阻尼值等参数,构建用于隔振性能分析的动力总成模型如图1所示。

2.3 仿真结果分析

设计优良的动力总成悬置系统应能够较好地隔离来自路面及发动机两大主要振源的激励。通过对系统隔振理论的分析可知,要想达到隔振效果,应使隔振系统本身固有频率与外界激振频率的比值小于 0.75或大于。该车型搭载的发动机为四缸直列式汽油发动机,其怠速转速为750 r/min,最高转速为4 000 r/min。由于点火脉冲引起的激振力主要表现在发动机低转速工况,计算出该发动机怠速时由点火脉冲引起的激振力频率为:

式中:N为发动机汽缸数;n为曲轴转速,r/min; C为发动机冲程数。要使动力总成悬置系统避开发动机的激振频率,不产生共振,则应使其固有频率小于Hz。同时考虑路面激励作用,路面激励一般在2.5 Hz以下,要使动力总成悬置系统不与路面激振力产生共振,应使其固有频率大于Hz。在仿真分析过程中,主要在频域范围内对发动机的动力总成进行振动特性分析,表3为分析所得的原车型动力总成悬置系统前6阶固有模态频率。

由仿真分析结果可知,发动机动力总成悬置系统第1阶模态频率为5.15 Hz,大于3.33 Hz,第2~5阶模态频率均处于允许范围内,可以有效避免与路面激振力产生共振。但是第6阶模态频率为20.63 Hz,超过17.68 Hz,则发动机处于怠速工况下有可能激发这一阶模态,引发共振,从而使发动机振动幅度加大,振动噪声加剧。因此,应针对该车型动力总成悬置系统的隔振性能进行优化设计。

3 隔振性能优化

3.1 优化方案设计

在对已有实际车型动力总成悬置系统进行隔振性能优化分析的过程中,由于发动机端面最大弯矩对于前后悬置块的安装位置和相对偏转角度有限制,因此不能做过多改变。另外由于悬置块本身阻尼很小,在微小振幅振动下,其阻尼的变化对悬置系统动态特性的影响基本可以忽略,所以在优化改进过程中主要考虑前后悬置本身的刚度。分别以前左悬置和后悬置的三个方向刚度作为设计变量[8],选定6个变量分别为,其变化范围为±30%,即。

基于隔振理论,按照理想悬置系统设计要求,设定优化设计中目标函数为发动机怠速工况稳态下各支撑点力响应和力波动程度最小,约束条件为悬置系统6阶模态频率介于4~17.68 Hz,分析计算怠速时各支撑处响应和力随时间变化的响应特性规律。考虑到悬置系统各阶模态之间容易发生耦合,优化设计方案应使动力总成悬置系统具有较高的解耦特性,从而使悬置系统起到最佳的隔振效果。

3.2 优化设计结果

动力总成悬置块刚度的优化能够直接反映出路面及其它激励对系统隔振效果的影响。对动力总成前后悬置块刚度进行优化分析,结果见表4。除了后悬x方向刚度值略有增加,其它方向的悬置块刚度值在优化后有明显的降低,悬置支撑处响应力的标准差值比优化前降低了44%。通过合理匹配悬置的刚度参数就能够更好地提高动力总成悬置系统的隔振特性。

在频域范围内分析得出动力总成悬置系统优化前后的前6阶固有频率值,数据结果见表5。优化后系统前6阶固有频率的数值避开了引发路面激励共振频率及发动机在怠速工况下最低激励力共振频率的影响。优化后各阶固有频率比优化前有所降低。第1阶固有频率为4.98 Hz,大于3.33 Hz,大于路面低频激励产生共振的数值;第6阶固有频率由20.63 Hz降至17.38 Hz,在原有的基础上降低15.8%,降幅明显,低于发动机在怠速工况下最低激振力频率25 Hz,从而使动力总成悬置系统的隔振效果得到明显增强。

4 驾驶室振动试验分析

4.1 优化前后隔振率对比

将改进前和改进后的悬置系统装车进行实车测试,采用德国 Müller BBM 公司的测量系统和分析软件,其中数据采集系统包含32个通道,传感器为三向加速度传感器。以悬置系统左悬置作为研究对象,测点如图2所示。分析得到在各发动机转速下,优化前原车与悬置改进后的车辆悬置点在不同坐标方向隔振率的对比结果,隔振率随发动机转速变化曲线如图3所示。针对原车怠速工况下隔振效果较差的情况,对悬置改进前后两车悬置隔振率作了对比,柱状图如图4所示。

将改进后动力总成悬置系统的隔振率与原车进行对比,发现隔振率有了显著提高,尤其以左右悬置的优化改进效果较为明显,可见所采取的优化方案是切实可行的。

4.2 优化前后驾驶室噪声值对比

驾驶室内噪声品质是否得到改善,能够主观反映动力总成悬置系统隔振性能优化的效果。按标准试验方案选取噪声测点为驾驶员右耳和后排左座椅右耳处,测试怠速工况驾驶室内噪声水平,数据分析结果见表6。在关门关窗,关门开窗,开门开窗三个工况中,对改进前后两组数据进行对比,无论是驾驶员右耳还是后排座椅右耳,各工况噪声值均有明显的降低,后排座椅右耳各噪声值的降低幅度更大一些,最大幅度达到13.4%。缓加速工况下两测点车内噪声随发动机转速变化曲线如图5所示。

由表6可知,悬置优化后车内噪声品质有了一定程度的提高,同时根据图4,悬置改进后,缓加速工况下车内噪声随发动机转速变化曲线没有出现峰值,而是随转速升高而增加,其中驾驶员右耳处噪声上升幅度较快。

5 结论

(1)改进方案在原型车基础上对前后悬置刚度参数进行了优化设计,改进后车型悬置支撑处响应力标准差值降幅明显,达到44%。由此可见悬置系统在受激励状态下的幅值响应波动较小,设计方案趋向稳健。同时,动力总成悬置系统的固有频率数值有效避开了来自路面激励频率及怠速工况下发动机最低频率引发的共振现象,从而有效提升了系统的隔振性能水平。

(2)改进后车型动力总成悬置隔振率比原型车有了显著提高,左右悬置隔振效果也比原型车有了明显提升,尤其在z向,平均隔振率能达到20 dB,后悬置总体隔振率小于10 dB。因此,基于隔振原理建立仿真动力学模型,对原车悬置的改进优化方案是可行的,但后悬置仍有很大的改进空间。

(3)与原车相比,悬置优化后各工况各测点处驾驶室内噪声值有明显降低,最大降低幅度达到13.4%,整车噪声品质有明显提高,缓加速工况未出现噪声峰值,满足乘员舒适性的要求。

参考文献(References):

范让林,吕振华. 汽车动力总成隔振难点与被动悬置改进技术 [J]. 汽车技术,2009(5): 18-21.

Fan Ranglin,Lyu Zhenhua. Automotive Powertrain Vi-bration Isolation Control Difficulties and Passive Moun-ting Improvement Technologies [J]. Automotive Tech-nology,2009(5):18-21. (in Chinese)

SURESH N,SHANKAR S,MANOHAR N. Optimum Design of Engine and Body Mounts at Total System Level Using Unconstrained Minimization [C]// SAE Technical Paper 950584,1995.

CHO S. Configuration and Sizing Design Optimization of Powertrain Mounting Systems [J]. International Journal of Vehicle Design,2000,24(4):32-34.

JOHNSON S R,SUBHEDAR J W. Computer Optimi-zation of Engine Mounting Systems [C]// SAE Technical Paper 790974,1979.

张伟峰. 汽车发动机动力总成悬置系统分析与优化研究 [D]. 合肥: 合肥工业大学,2009.

Zhang Weifeng. Optimization Research and Analysis of Powertrain Mount System [D]. Hefei:Hefei University of Technology,2009. (in Chinese)

喻惠然,王长友,赵化民. CA6102型发动机悬置的研究 [J]. 汽车技术,1992(1):18-25.

Yu Huiran,Wang Changyou,Zhao Huamin. Research on CA6102 Engine Mount [J]. Automotive Technology,1992(1):18-25.(in Chinese)

喻惠然. 发动机隔振的研究 [J]. 汽车技术,1992(9):23-27.

Yu Huiran. Study on Vibration Isolation of Engine [J]. Automotive Technology,1992(9):23-27. (in Chinese)

LIU C Q. A Computerized Optimization Method of Engine Mounting System [C]// SAE Technical Paper 2003-01-1461.