基于实测载荷谱的载荷分解及后桥疲劳分析

2016-06-07荣兵肖攀周建文蔡川张建民

荣兵+肖攀+周建文+蔡川+张建民

摘 要:将汽车试验场实测载荷谱,按各路面载荷谱在频域下主要集中频段的高低划分为低频和高频路面载荷谱。对于高频路面载荷谱采用基于六分力测试信号的虚拟迭代方法进行分解,对于低频路面采用基于陀螺仪测试信号的方法计算车身姿态,再结合六分力测试信号的方法进行分解,且两种方法均要控制实测与仿真的轴头加速度、弹簧位移等信号的相对损伤比在0.5~2.0范围内。基于载荷分解得到后桥接口点的动态载荷,利用有限元和疲劳分析理论,对其进行疲劳寿命分析预测,反映了后桥在前期开发中存在的疲劳风险,同时进行相应的结构改进优化,分析表明,其寿命满足疲劳性能目标并通过了强化耐久试验的验证。

关键词:载荷谱;载荷分解;相对损伤;疲劳分析

中图分类号:O346.2文献标文献标识码:A文献标DOI:10.3969/j.issn.2095-1469.2016.03.08

Abstract:Based on the measured proving ground data, the road load spectrum was divided into low and high frequency bands. The virtual iterative method was used based on wheel forces to get the dynamic load components for high-frequency road spectrum. The vehicle body attitude was calculated from the gyroscope signal and the wheel forces were used to obtain the dynamic load components for low-frequency road spectrum. Both methods must ensure the relative damage range for the spindle acceleration and spring displacement is between 0.5 and 2.0. Based on dynamic load for the rear axle the fatigue analysis was conducted, and the fatigue risk was found in the early development phase. Finally the optimized structure has met the requirements of fatigue performance and passed the durability test.

Keywords:road load spectrum; load cascading; relative damage; fatigue analysis

在汽车开发过程中,结构部件的疲劳耐久性能开发是一个关键和核心的技术领域。近年来,轴头六分力测试以及相应内部载荷测试技术的发展和普及,将车辆所受的随机载荷转化为可见的数字信号,让开发工作者能在车辆开发过程中了解到车辆所受的外界动态载荷,进而具备了车辆部件疲劳研究的基础。基于实测载荷谱得到各零部件接口点外界动态载荷的方法,主要是建立车辆动力学模型进行载荷分解,具体的分解方法包括以下两种:(1)约束车身,直接加载六分力载荷进行分解。(2)采用虚拟迭代方式进行分解。其中虚拟迭代的方式又可分为基于内部测试信号的虚拟迭代[1]和基于六分力测试信号的虚拟迭代[2]。众多研究表明,约束车身的载荷分解方法会导致分解载荷峰值过大,疲劳分析结果趋于保守,不利于轻量化设计;同时虚拟迭代的分解方法对于低频路面而言很难到达收敛,且分解精度也较差。

以某商务车为研究对象,针对以上各载荷分解方法的缺陷,本文对低频路面(长波路、路障路、绕8字工况等)采用基于陀螺仪测试信号的方法计算车身姿态,再结合六分力测试信号进行载荷分解。对于高频路面采用基于六分力测试信号和内部信号相结合的方式,进行虚拟迭代载荷分解。将分解载荷用于对后桥的疲劳分析预测,有效地反映了后桥在前期开发中所存在的疲劳风险,为其结构改进指明方向。

1 载荷谱采集及处理

1.1 试验场载荷采集

获取精确的车辆外界动态载荷是疲劳研究的基础和关键,考虑到后期研究对测试数据的需求,制定了该商务车的载荷谱采集计划,采集信号主要包括六分力、加速度、螺旋弹簧位移、部件应变、方向盘转角、陀螺仪等信号(其主要采集通道及传感器说明见表1)。本文中载荷谱采集区域主要基于该商务车在某汽车试验场的耐久试验规范来确定。采集区域包括:强化路面与坡道两个区域,如图1所示。考虑到路面偶然因素和驾驶习惯的影响[3],载荷谱采集数据样本具备9次正确的数据,分别为3个驾驶员,各采集3次(载荷谱采集的各典型路面信息详见表2)。

1.2 采集数据分析

各采集样本中,在强化路面区域包括16个特征路面和3个特殊行驶工况,在坡道区域包括5个特殊行驶工况。由于每个特征路面以及特殊行驶工况,有着不同的强度等级和频率等特征,同时各路面之间还存在一定的过渡区域,故需对不同路面和工况进行分割,以便于后期的载荷分解工作。路面分割依据相应的逻辑分割信号和采集顺序来进行,如图2所示。此外,信号还需进行必要的滤波、去毛刺漂移等常规处理。从9次采集样本中,挑选用于后期载荷分解的样本尤为重要,这方面的研究较多[3-4],方法也都较成熟。本文采用参考文献[4]中所指出的Rossow抽样原则(50%存活率)进行相应的样本选择,在此就不再赘述。

2 载荷分解模型建立及验证

多体动力学模型的精确程度决定了部件接口点分解载荷的精确度,所以根据载荷采集的车辆建立其相应的多体动力学模型就显得尤为重要。除了具备准确的硬点坐标、衬套刚度、螺旋弹簧刚度和减振器阻尼等基本参数外,对于底盘各部件、车身及配重物体的惯量、重量和质心等参数也要有准确的数据。对于弹性元件参数可通过试验测得,针对衬套刚度参数,由于测试时的范围不能达到车辆恶劣工况下的衬套刚度工作范围,刚度曲线还需进行相应的拟合延伸,而且同时要考虑衬套各刚度方向的压缩或拉伸极限及其安装位置所决定的压缩或拉伸极限。图3为前悬下摆臂前衬套x向测试刚度曲线调整前后对比,延伸至其非线性段工作区域。图4为前悬下摆臂前衬套z向测试刚度曲线调整前后对比,由于在试验台进行衬套z向刚度测试时,沿z向的平动没有受到限制,所有z向位移达到±40 mm(见调整前曲线)。当装配到实车上时,z向平动受到副车架板件的限制,z向位移仅在±8 mm内(图5),考虑到其安装位置的限制,调整后的曲线对比如图4所示。

对于各部件的惯量、重量和质心等物理参数,基于3D设计模型或有限元模型均可得到比较准确的数据。文中利用3D设计模型对部件物理参数进行计算,该商务车后桥物理参数计算值见表3。

依据该车型的硬点参数、装配关系,搭建该车型的整车载荷分解模型,如图6所示,其中包括前后悬架、动力总成、转向、轮胎六分力和车身系统。通过对各部件依据采集的车辆状态进行配重,最终载荷分解整车模型静平衡仿真与采集的实车参数对比见表4和表5。前悬弹簧长度相差约为2 mm,轮荷相差约为10 N;后悬弹簧长度相差约为5 mm,轮荷相差约为30 N。由此说明载荷分解模型和采集的实车参数一致性很高。

3 载荷分解

该商务车疲劳耐久试验规范,主要包括某汽车试验场中的16个特征路面和8个特殊行驶工况。为了对载荷进行全面评估和后续的疲劳分析,需要对这24个工况进行载荷分解。由于各工况的特征差异需要采用不同的载荷分解方法,所以对各工况进行分类统计,具体见表6。按地理特征可分为平路面和坡道,按在路面上行驶产生载荷的主要频率段可分为高频和低频路面,大载荷集中在5 Hz以下的路面为低频路面,大载荷集中在5 Hz以上的路面为高频路面。因此,文中结合各典型路面的分类,以及各种载荷分解方法的优缺点,对不同类型的路面采用不同的载荷分解方法。对高频路面采用基于六分力的虚拟迭代方法进行分解,同时考虑轴头加速度、车身悬架安装处加速度和弹簧位移信号的对标。对低频路面采用基于陀螺仪测试信号的方法计算车身姿态,再结合六分力测试信号进行载荷分解,同时考虑轴头加速度、车身悬架安装处加速度和弹簧位移信号的对标。

3.1 高频路面的载荷分解

本文以振动路3的虚拟迭代载荷分解过程为例进行阐述,虚拟迭代模型的输入激励信号定义为24个通道,每个轮心处6个,分别为轮心垂向位移Dz、轮心纵向力Fx、轮心侧向力Fy及轮心三个方向的力矩Mx、My、Mz。虚拟迭代模型的输出响应信号定义为32个通道,分别对应实际采集数据中的六分力信号、轴头加速度信号以及悬架弹簧位移信号。经过8次迭代,32个响应信号的相对损伤比均介于0.5~2.0之间,如图7所示,且24个六分力信号的相对损伤比接近于1.0,迭代精度满足要求。

从时域上进行对比,图8为振动路3下,左前轮垂向力Fz的实测信号与虚拟迭代响应信号的对比(黑色为实测数据,红色为迭代响应数据),从局部放大图可看出两信号完全一致。从频域上进行对比,其相应的功率谱曲线对比如图9所示,曲线吻合度较高。相关的统计参数见表7,通过对以上参数进行综合对比,结果表明载荷分解精度较高。

综上所述,从第8次迭代的结果中提取振动路3下各部件接口点的动态载荷,以后桥为例,该商务车后桥总共受到60个通道的动态载荷,包括减振器安装点、斜拉杆安装点、下纵臂安装点等位置所受力与力矩。

3.2 低频路面的载荷分解

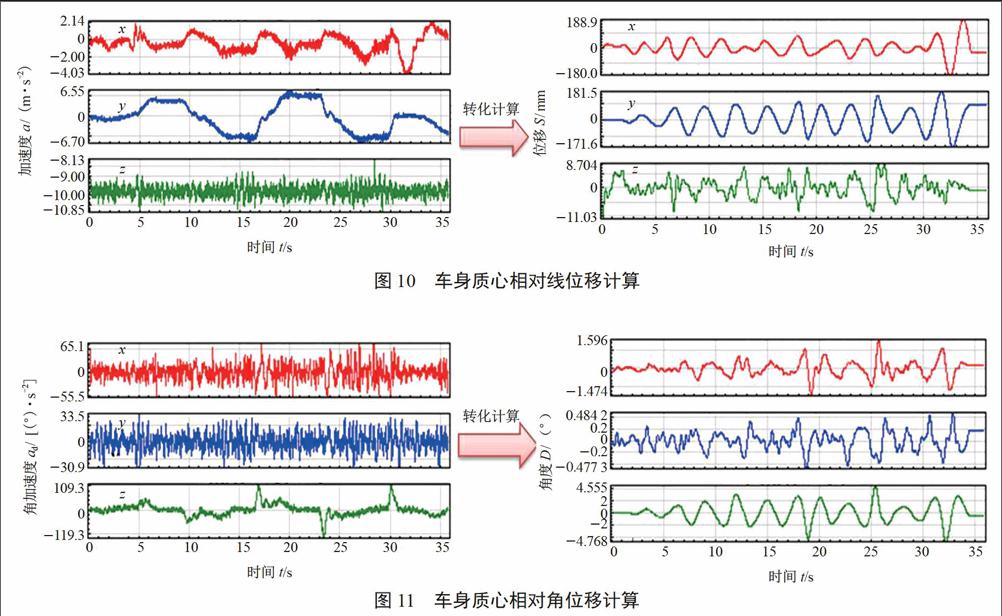

该商务车采集的工况中包括多个低频工况,对于低频工况,虚拟迭代很难收敛,而且分解精度相对较差。所以本文采用同时施加车身姿态与六分力数据的方法进行分解,其中车身姿态数据采用实测的陀螺仪信号来计算。以绕8字工况为例进行载荷分解过程阐述,首先基于陀螺仪测试的车身质心6个自由度的加速度信号,进行二次积分,同时采用低频段的带通滤波,对积分后的常数项进行处理后,得到车身质心6个自由度的相对移动量,如图10和图11所示。

将计算的车身质心相对移动量、实测的方向盘转角信号以及六分力信号同时施加到整车载荷分解多体动力学模型中,进行仿真运算。从仿真结果中提取四个螺旋弹簧的位移响应信号,并与测试信号进行对比,如图12和图13所示(蓝色为仿真数据,红色为实测数据),在时域上峰值存在一定差异,但变化趋势完全一致,在载荷分解的仿真分析中,由于受到计算资源的限制,采用的是刚性车身系统,而实车的车身系统存在一定扭转和弯曲特性,所以弹簧位移在峰值上存在一定差异。从频域上来进行对比,其相应的功率谱曲线对比如图14所示,曲线吻合度较高。将仿真数据与实测数据进行对比,各通道的统计参数对比结果见表8,且对应的相对损伤比均满足0.5~2.0的范围(见表9)。综上所述,可知载荷分解精度较高。进而从仿真结果中提取各部件接口点的动态载荷数据,用于后期部件疲劳分析。

4 后桥疲劳分析

根据后桥3D模型建立有限元分析模型,如图15所示。焊缝做为后桥主要的焊接关系,焊缝疲劳也是后桥疲劳关注的主要部分,在有限元建模时,采用节点耦合的方式,为了避免局部应力集中,焊缝单元全部采用四边形单元模拟。同时根据各焊缝的类型,在疲劳分析时进行相应的设置,如图16所示,为斜拉杆安装支架与后桥的T型焊缝。

采用惯性释放的方法,分别计算后桥各连接点6个自由度方向单位载荷的应力。将分解的后桥动态载荷按照该商务车型的疲劳试验规范组合,结合相应方向的单位载荷应力和后桥各材料的S-N曲线,采用雨流计数法对应力循环进行统计[5],再应用Goodman曲线进行应力修正,Miner法则进行疲劳损伤累计[6-7],最终后桥疲劳寿命预测风险集中在左右斜拉杆安装支架与后桥焊接的端部,4个区域疲劳损伤均大于1,存在疲劳风险,如图17和图18所示。

针对疲劳预测风险区域,将左右上斜拉杆安装支架延伸3 cm,再与后桥进行T型焊接,如图19所示。改进前后,4个风险区域的疲劳损伤对比见表10。优化后,4个风险区域疲劳损伤均小于1,疲劳分析结果满足该商务车型疲劳耐久试验规范要求,最终该车型样车通过了疲劳耐久试验,实际验证了优化后的后桥不存在疲劳开裂风险。

5 结论

随着汽车行业对疲劳耐久性能的重视,汽车开发领域中疲劳耐久技术获得了较快的发展。本文结合实测试验场载荷谱特点,以及各类载荷分解方法的优缺点,提出高频路面谱基于实测六分力信号进行分解,低频路面基于陀螺仪数据计算车身姿态,再结合实测六分力信号进行分解的方案,有效提高了整体载荷谱的分解精度。

其次,基于分解得到的后桥所受外界动态载荷,进行疲劳寿命预测,反映出其结构在前期开发中存在的疲劳风险,并进行相应的结构改进。分析表明,其寿命满足疲劳性能目标并通过了强化耐久性试验的验证,从而充分体现了真实载荷谱采集、载荷分解以及部件疲劳寿命预测等手段在车辆开发过程中的运用,能为结构的疲劳性能改进指出明确的方向,也能有效地缩短车辆开发周期并降低开发成本,而且随着运用阶段的提前,效益更为显著。

参考文献(References):

卲建,董益亮,肖攀,等. 基于多体模型仿真的载荷谱虚拟迭代技术分析 [J]. 重庆理工大学学报(自然科学),2010,24(12):84-87.

SHAO Jian,DONG Yiliang,XIAO Pan,et al. Journal of Chongqing University of Technology (natural science), 2010,24(12):84-87. (in Chinese)

方剑光,高云凯,徐成民. 车身疲劳载荷谱的位移反求法[J]. 同济大学学报(自然科学版),2013,41(6): 895-899.

FANG Jianguang,GAO Yunkai,XU Chengmin. Dis-placement Back-Calculation of Body Fatigue Loading Spectrum [J]. Journal of Tongji University (Natural Science),2013,41(6):895-899. (in Chinese)

彭为,靳晓雄,孙士炜. 道路模拟试验中道路载荷谱的选择方法 [J]. 上海工程技术大学学报,2004,18(1):6-9.

PEI Wei,JIN Xiaoxing,SUN Shiwei. A Selecting Method of Road Loading Spectra Used in Road Simulation [J]. Journal of Shanghai University Engineering Science, 2004,18(1):6-9. (in Chinese)

张觉慧,金锋,余卓平. 道路模拟试验用载荷谱样本选择方法 [J]. 汽车工程,2004,26(2):220-223.

ZHANG Juehui,JIN Feng,YU Zhuoping. A Method of Selecting Load Spectra for Road Simulation Test [J]. Automotive Engineering,2004,26(2):220-223. (in Chinese)

POWER E. Cycle Counting Methods and the Development of Block Load Fatigue Programmes [C]//SAE Paper 780102,1978.

周传月,郑红霞,罗慧强. MSC.Fatigue疲劳分析应用与实例 [M]. 北京:科学出版社,2005.

ZHOU Chuanyue,ZHENG Hongxia,LUO Huiqiang. MSC. Fatigue Analysis Application and Examples [M]. Beijing:Science Press,2005. (in Chinese)

王国军. NSoft疲劳分析理论与应用实例指导教程 [M]. 北京:机械工业出版社,2007.

WANG Guojun. Nsoft Fatigue Analysis Theory and App-lication Examples [M]. Beijing:China Machine Press,2007.(in Chinese)