医药中间体催化氢化反应搅拌器的设计

2016-06-06徐宏烈张文峰

徐宏烈,张文峰

(1.浙江普洛家园药业有限公司,浙江 东阳 322118;2.杭州四马化工科技有限公司,杭州 310018)

在医药中间体合成与精细化学品生产中,催化氢化反应被广泛应用[1]。催化氢化可分为催化加氢和催化氢解2种,催化加氢是在催化剂的作用下氢气在不饱和键上进行加成反应,催化氢解是在催化剂作用下氢气使化学键发生断裂而生成其它产物。氢化反应主要包括不饱和键加成变单键、含氧化合物的氢化或氢解变成醇或醛等、含氮化合物氢化变腈基或胺基、硝基化合物氢解变胺基化合物等。

这些催化氢化的催化剂常采用过渡金属或其氧化物、氢氧化物,比如镍、钯、铂、钌等非均相催化剂,贵金属催化剂通常附着在载体上[2]。以气液固三相非均相反应为主,催化剂中的原子可为氢气与中间体的官能团提供吸附中心并发生化学吸附[3]。

反应时,催化剂的传质步骤大致为[1]:1)反应物分子从液相向催化剂表面和孔内扩散;2)反应物分子在催化剂内表面上吸附;3)吸附的反应物分子在催化剂表面上相互作用或与氢气分子作用进行化学反应;4)反应产物自催化剂内表面脱附;5)反应产物在孔内扩散并扩散到反应液相中去。

总传质阻力取决于这几项阻力中最大的1项。若催化剂内部扩散困难,则总传质阻力取决于内部扩散,搅拌设备对此无能为力,只能通过改进催化剂来提升传质效果[4]。

不同的催化剂对氢气官能团的吸附性能不同,这对催化剂的传质有重要影响[5]。三相体系的催化反应动力学可用Langmuir-Hinshelwood模型来表征[5]。该模型考虑了顺序进行的吸附、表面反应和脱附步骤,并且考虑了反应物、中间产物和最终产物之间的竞争吸附,以及由此导致的反应级数的变化。这也是催化氢化反应时要考虑的出发点。

1 搅拌器型式的确定

1.1 气液传质是限制速率的情况

以某油类加氢为例[5]。操作条件下,氢气的饱和浓度较大,为0.66 mmol/L,这种情况下,只要加强气液传质速率,即可达到较快的反应速度,总传质阻力取决于气液传质速率,由于传质速率与气液接触表面积呈正比,因此可加强搅拌提高气液接触面积,典型的设备是自吸式搅拌设备(图1)和回路反应器(图2)。

图1 自吸式搅拌器Fig 1 Schematic diagram of self-suction agitator

图2 回路反应器Fig 2 Schematic diagram of loop reactor

自吸式搅拌:通过高转速的搅拌叶片产生的负压将气体从上部气相空间吸入液相,吸气速率可通过转速来调节,系统易于操作,传质效果较好,通过参数优化可获得尽可能大的吸气量。

回路反应器:氢气通过喷射器被吸入并得到迅速混合,其吸气量不一定大,但气液传质效率高,管路上还可设置外置换热器,总体传热不受限制。

1.2 固液传质是限制速率的情况

典型案例是丙酮在Raney镍催化剂上加氢生成异丙醇[5]。反应温度14℃、压力1 MPa,反应条件下氢气的溶解度为0.027 5 mmol/L,催化剂表面氢气的浓度为0.014 6 mmol/L,明显小于饱和浓度,故氢气传递到催化剂上的固液传质速率对总速率有重要贡献。可增强搅拌的剪切力并提高催化剂的悬浮程度,典型的搅拌器是斜叶开启涡轮[1]。

以该反应为例,为了提高气相中积聚的氢气的利用率,也可采用自吸式搅拌,前提是不能降低搅拌的剪切力。

1.3 2个反应物都是限制速率的情况

如氢化脱保护苄酯基(Cbz)反应

Pd/C具有较强的氢解能力,可氢解苄胺、脱硫、脱卤等,特别是在脱保护基方面应用广泛,反应的官能团在催化剂表面的化学吸附和氢气溶解在液相中的速度都是限制速率的重要因素。这时候要综合考虑催化剂以及物料在催化剂表面的传质。

一般认为催化氢解的模式为:反应物分子和氢气分子分别被吸附到催化剂上,然后参与反应的官能团与催化剂的活性位形成配位键,最后完成氢的转移,氢与反应物形成σ-键[1]。不同催化剂对官能团的化学吸附决定了选择性,化学吸附的强弱决定了反应速率。

对于该反应来说,反应物官能团和氢气会产生竞争性吸附,且吸附能力小于氢气,如果氢气的传质太过强化,氢气占比太大,反应物官能团的活化能力降低,反应速率反而会变慢。如果氢气的气液传质不好,氢的活化也变低,反应速度同样会变慢,因此需要根据催化剂分别与官能团和氢之间的活化能力找出合适的氢气传质速率。

因此,可采用弱吸气的搅拌系统,以获得良好的传质效果,比如表面吸气式搅拌器。

2 表面曝气式搅拌实验

表面曝气式搅拌并不常用,主要因为其体系中气液比表面积不够大[7]。工业上多用于污水处理中液体表面增强吸氧,由于向液层深处输送氧气的能力低,故液层深度一般不能超过4 m[8]。为研究其功率特性,设计了如图3所示的涡轮式搅拌器(A)和标准六直叶圆盘涡轮式搅拌器(B),以比较吸气效果[9-10]。反应釜直径D=1 075 mm,液位高度H=1 075 mm(H=D),搅拌器直径d=215 mm(d/D=0.2),标准六直叶圆盘涡轮的叶片高度为h=43 mm(h=0.2d)。

图3 表面曝气式搅拌Fig 3 Schematic diagram of surface aeration agitation

以液面上升高度作为气含率,在相同转速下,通过观察发现搅拌器A比搅拌器B具有更高的气含率,吸入深度也更深。拟以搅拌器为为表面曝气搅拌器来进行工业化应用,并与自吸式搅拌器(图1)的应用结果进行对比。

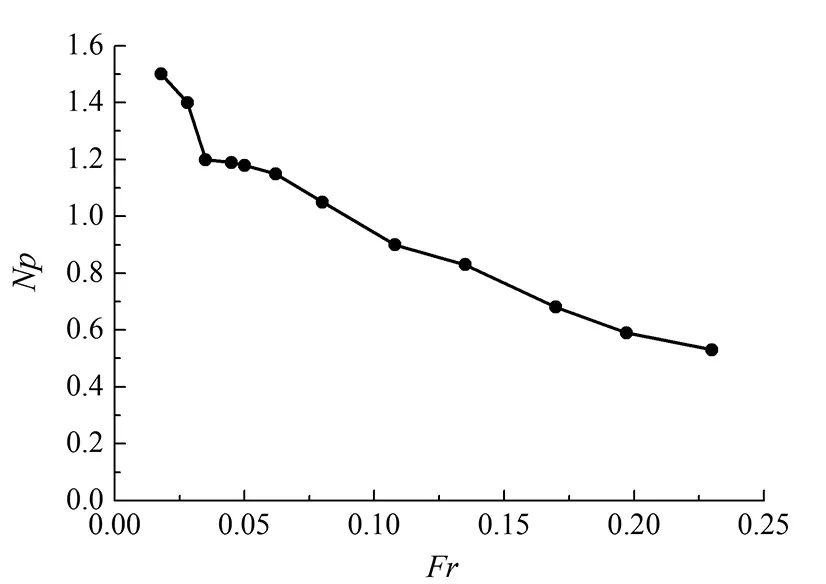

针对搅拌器A进行了功率特性研究,其功率特性曲线见图4。

图4 表面曝气式搅拌的功率特性Fig 4 Power characteristic of surface aeration agitation

图4中表示了功率准数Np与弗雷德准数Fr之间的关系,其详细定义可参见文献[10]。

3 工业化应用结果

工业化应用分别采用表面曝气式搅拌器的组合搅拌器和自吸式搅拌器的组合搅拌器(图5)进行验证。表面曝气式搅拌器的组合为上层表面曝气搅拌器,下面3层为是斜叶开启涡轮搅拌器;自吸式搅拌器组合上层为自吸式搅拌器(见图1),下层为推进式搅拌器。

图5 组合搅拌器Fig 5 Combined agitator

通过工业化应用的对比,发现采用表面曝气式搅拌器可达到较好的效果,反应时间基本达到小试的程度,而采用自吸式搅拌的反应时间明显加长,且副产物的量增加,具体参数指标见表1。

表1 表面曝气式搅拌器与自吸式搅拌器的工业化效果参数对比Tab 1 Compared of industrialization effect parameter of surface aeration agitator and self-suction agitator

4 结论

通过分析确定了医药中间体催化氢化搅拌器的型式,对该脱保护基氢化反应采用弱吸气的表面曝气搅拌器。对所设计的表面曝气搅拌器进行了功率特性的研究。工业化应用结果表明,根据医药中间体的结构和催化剂的种类,在加氢过程中选取的搅拌器是合适的。

[1]胡跃飞,林国强.现代有机反应:第10卷还原反应[M].北京:化学工业出版社,2012.

[2]室井高城.工业贵金属催化剂——使用金属催化剂的反应和实例[M].北京:化学工业出版社,2012.

[3]储伟.催化剂工程[M].成都:四川大学出版社,2006.

[4]欧舒J Y.流体混合技术[M].王英琛,译.北京:化学工业出版社,1991.

[5]陈诵英.催化反应工程基础[M].北京:化学工业出版社,2011.

[6]Edward L Paul,Victor A Atiemo-Obeng,Suzanne M Kresta.Handbook of Industrial Mixing:Science and Practice[M].John Wiley&Sons Inc,2003.

[7]李广学.硝基苯加氢合成对氨基苯酚的反应及其动力学研究[D].南京:南京理工大学,2012.

[8]Marko Zlokarnik.Srirring:Theory and Practice[M].Wiley-VCH.2001.

[9]王凯,冯连芳,混合设备设计[M].北京:机械工业出版社,2000.

[10]谭天恩,麦本熙,丁惠华.化工原理[M].2版.北京:化学工业出版社,1990.