基于CPⅣ轨道基准网轨道三维检测系统的研究

2016-06-06植立才杨雪荣成思源杨世峰

植立才,杨雪荣,成思源,2,杨世峰

(1.广东工业大学机电工程学院,广州 510006;2.广东省创新方法与决策管理系统重点实验室,广州 510006;3.广州南方测绘仪器有限公司,广州 510665)

基于CPⅣ轨道基准网轨道三维检测系统的研究

植立才1,杨雪荣1,成思源1,2,杨世峰3

(1.广东工业大学机电工程学院,广州510006;2.广东省创新方法与决策管理系统重点实验室,广州510006;3.广州南方测绘仪器有限公司,广州510665)

摘要:针对CPⅢ轨道控制网的轨道三维检测系统对计算轨道被检测点坐标与轨道中线坐标较为复杂,检测精度不够高的问题,建立一种基于高精度CPⅣ轨道基准网的轨道三维检测系统的数学模型,该检测系统采用双全站仪的轨道检测小车直接捕捉CPⅣ基准网棱镜,消除CPⅢ轨道三维检测系统对全站仪进行设站所带来的繁琐与误差,并通过欧拉角与刚体运动规律的原理简化检测系统的数学模型,可以快速计算出轨道被检测点坐标与轨道中线坐标,CPⅣ轨道三维检测系统显著提升了轨道的检测精度与效率。

关键词:轨道基准网;检测系统;轨道检测小车

随着我国高铁的运营速度日益提高,列车能否在高速状态下安全行驶是社会关注的焦点问题。其中,轨道几何参数的精调是高速列车提供安全行驶的重要依据,而轨道几何参数的精调是依靠结合轨道检测小车的轨道三维检测系统进行量化评价,通过提前对轨道不平顺的地方进行精调,以保证竣工的轨道是否满足最佳的运营状态[1]。

现阶段的CPⅢ轨道控制网的轨道三维检测系统,其作业模式都是先对全站仪进行设站,然后依靠全站仪自动跟踪轨道检测小车上的棱镜,静态或动态测量以确定线路坐标,其主要缺点在于:CPⅢ轨道控制网点位于轨道两侧且相邻点间距较长,全站仪的观测角度变化较大,降低了轨道的检测精度,以及计算轨道被检测点与中线坐标的算法较为繁琐。而本文采用高精度的CPⅣ轨道基准网点作为轨道三维检测系统的测量基准,并结合双全站仪的轨道检测小车,可以快速算出轨道被检测点坐标与轨道中线坐标,显著提升了检测精度与效率。

1CPⅣ轨道基准网

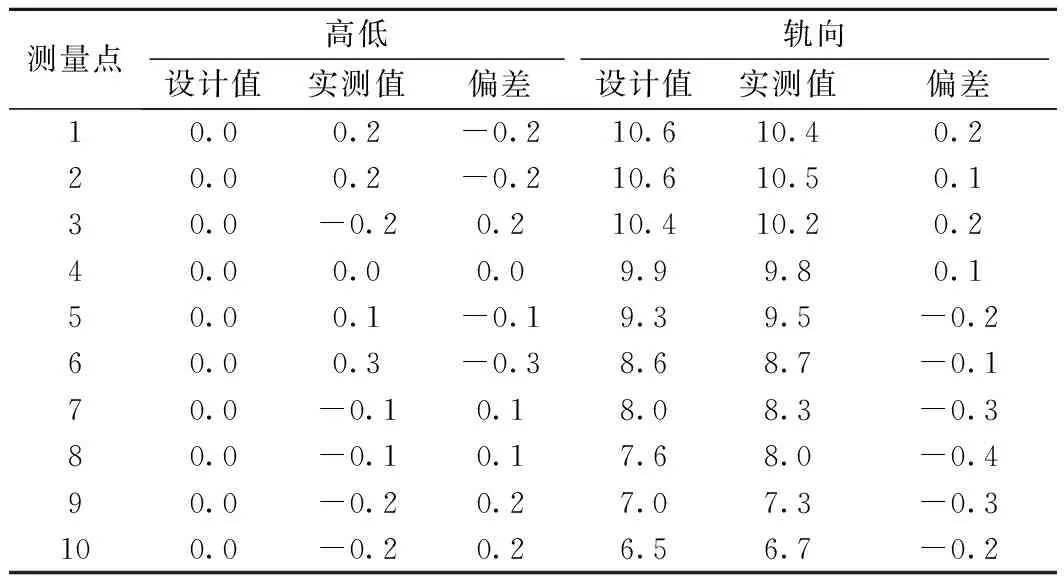

CPⅣ轨道基准网是在CPⅢ轨道控制网基础上建立的,为轨道板铺设和精调作业提供测量控制基准的基准网。CPⅣ轨道基准网点布设于轨道中心线附近,分别向左和向右距离轨道中心线0.1 m[2],其平面测量精度要求0.2 mm,高程测量的精度要求0.1 mm[3],相对于CPⅢ轨道控制网的网点精度有了较大提升。为了验证CPⅣ轨道基准网点作为测量基准的轨道三维检测系统在检测精度的提升,分别对CPⅢ和CPⅣ轨道三维检测系统在高低、轨向的长短波不平顺等轨道几何参数进行了比较,参照贵广高速铁路左线起始里程为561.7 km的某段轨道数据,取10个测量点,输出的高低与轨向的长短波不平顺的数据如表1、表2所示。

表1 CPⅢ轨道三维检测系统高低、轨向检测精度 mm

根据两组轨道参数测量数据的偏差值进行比较,其中CPⅢ轨道三维检测系统测量的高低最大偏差为0.3 mm,轨向最大偏差为0.4 mm,而CPⅣ轨道三维检测系统测量的高低最大偏差为0.2 mm,轨向最大偏差为0.2 mm,显然采用高精度的CPⅣ轨道基准网点作为轨道三维检测系统的测量基准,轨道的检测精度有了较大提升。由于CPⅣ轨道基准网点精度高,所以逐步应用于轨道三维检测系统。

2CPⅣ轨道三维检测系统

轨道三维检测系统用于轨道检测与精调,其评价指标包括轨距、超高、轨道中线坐标、轨向(长波和短波)、高低(长波和短波)等轨道几何参数,该精密的检测系统由轨道检测小车、专用计算机、特殊传感器、高精度全站仪等先进仪器设备组成[4-5]。其中,CPⅣ轨道三维检测系统利用轨道检测小车上的双全站仪直接捕捉测量CPⅣ基准网棱镜并进行轨道测量,如图1所示,消除了CPⅢ轨道三维检测系统对全站仪实施后方交会设站与跟踪轨道检测小车上的棱镜所带来的繁琐与误差,并通过欧拉角与刚体运动规律的原理简化了检测系统的数学模型,可以快速计算出轨道被检测点坐标与轨道中线坐标。

图1 双全站仪捕捉测量CPⅣ基准网棱镜布置

其中轨检小车是参与检测轨道静态几何参数的便携装置。而CPⅣ轨道基准网的轨道三维检测系统采用双全站仪的轨道检测小车,包括基准全站仪与辅助全站仪,其中基准全站仪安装在轨检小车的左车架上,辅助全站仪安装在轨检小车的右车架上,其结构如图2所示。

图2 双全站仪的轨道检测小车结构

3轨道三维坐标测量

轨道三维坐标的测量主要是测量轨道中线坐标与轨道被检测点坐标,其数学模型计算的难易程度反映检测效率,因此在轨道三维检测系统里实现快速计算轨道被检测点坐标与轨道中线坐标具有重要意义。而对于轨距、超高、轨向(长波和短波)、高低(长波和短波)等轨道几何参数与CPⅢ轨道控制网的轨道三维检测系统所采用的计算方法相同,这里就不具体说明了。

3.1轨道检测小车坐标定义

计算轨道被测点的三维坐标时,选取两个坐标系,然后通过小车固有的几何参数以及轨道检测小车坐标系与CPⅣ基准坐标系的位置关系求解。这里轨道检测小车坐标系o′x′y′z′为csy1,坐标系原点位于两侧行走轮轮缘最低处下16 mm处连线的起点;另一个CPⅣ基准坐标系oxyz为csy0,其中CPⅣ基准坐标系的原点与CPⅣ轨道基准网点的坐标原点重合,如图3所示。

图3 轨道三维坐标

3.2CPⅣ基准点在全站仪上的测量

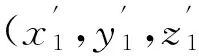

(1)

图4 全站仪测量图

在得到CPⅣ基准网点棱镜在全站仪坐标系中的坐标值后,可根据全站仪与轨道检测小车之间的固有几何参数,进一步计算CPⅣ基准网点棱镜的坐标在轨道检测小车坐标系中的坐标值。其中基准全站仪坐标系原点到轨道检测小车坐标系原点在x′方向上的距离定义为0,y′方向上的距离定义为s1,z′方向上的距离定义为s2。

由于辅助全站仪位于小车车架的右端,左右车架联接后会有误差存在,则不适合直接采用两全站仪在小车的固有参数进行运算,故利用CPⅣ基准网点在两全站仪测得的坐标去计算x,y,z三个方向的长度,以消除左右车架连接误差对全站仪位置精度的影响,得辅助全站仪在基准全站仪的x,y,z方向的长度差为

(2)

(3)

3.3刚体坐标与欧拉角定义

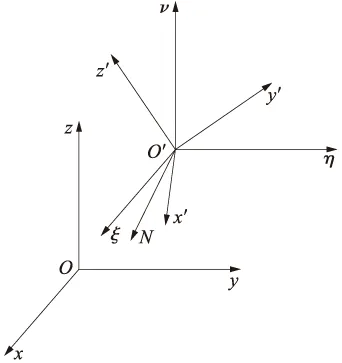

自由刚体的空间位置需要6个参数来确定,即6个刚体坐标,一般取刚体某一点为原点,计算其三维坐标值以及对应的3个欧拉角。对于轨道检测小车,取轨道检测小车坐标系原点作为刚体坐标系原点,即轨道检测小车坐标系csy1作为刚体坐标系,确定其在CPⅣ基准坐标系csy0的刚体坐标。需要计算刚体坐标系原点o′在CPⅣ基准坐标系oxyz中的坐标值(x′0,y′0,z′0),则需要用欧拉角计算坐标轴x′,y′,z′分别与坐标轴x,y,z的方向余弦。如图5所示,以o′为原点,建立一个直角坐标系o′ξην,其坐标轴o′ξην与CPⅣ基准坐标系oxyz的坐标轴分别对应平行,取平面ξo′η与x′o′y′的交线o′N作为节线,欧拉角ψ,φ,θ的定义如下:在定义进动角ψ、自转角φ、章动角θ时,方向均按照逆时针方向进行计算,则进动角ψ取在ξo′η平面中轴o′ξ与节线o′N之间的夹角;自转角φ取在x′o′y′平面中节线o′N与o′x′之间的夹角;章动角θ取对着节线o′N正上方的正向看去的轴o′ξ与o′z′之间的夹角[6]。

图5 轨道检测小车坐标系与CPⅣ基准坐标系关系

3.4轨道被检测点坐标计算

(4)

其中CPⅣ基准坐标轴x、y、z与轨道检测小车坐标轴x′、y′、z′的方向余弦为:α1,β1,γ1,α2,β2,γ2,α3,β3,γ3,具体得

(5)

结合双轴倾角传感器测量得到的两个方向角度Ω1和Ω2,有

(6)

通过式(5)、式(6)计算得

(7)

(8)

结合式(5)、式(6)、式(7)、式(8)可以得到

(9)

(10)

3.5轨道中线坐标

因此,CPⅣ轨道基准网点作为测量基准的轨道三维检测系统,通过欧拉角与刚体运动规律的原理简化了检测系统的数学模型,只需要利用轨道检测小车上的双全站仪,实时捕捉CPⅣ轨道基准网点棱镜的变化,就可以快速计算出轨道被检测点坐标与轨道中线坐标,从而进行实测得到的轨道中线坐标与设计的轨道中线坐标进行比较。

4结论

通过建立CPⅣ轨道基准网轨道三维检测系统的数学模型,得到以下结论。

(1)采用高精度的CPⅣ轨道基准网点作为轨道三维检测系统的测量基准,轨道的检测精度有了较大提升。

(2)CPⅣ轨道三维检测系统利用轨道检测小车上的双全站仪直接捕捉CPⅣ基准网棱镜,消除了CPⅢ轨道三维检测系统对全站仪进行设站所带来的繁琐与误差。

(3)CPⅣ轨道三维检测系统采用欧拉角与刚体运动规律的原理简化了检测系统的数学模型,可以快速计算出轨道被检测点坐标与轨道中线坐标,显著提升了检测效率。

参考文献:

[1]吴汉卿,王泽勇.倾角传感器检测轨道不平顺状态[J].铁道标准设计,2004(12):24-26.

[2]周芳洪,刘成龙.德国轨道基准网平面网测量与数据处理方法研讨[J].铁道勘察,2013(4):29-32.

[3]王建红.高速铁路轨道基准网精度评定方法探讨[J].铁道建筑,2013(10):110-113.

[4]黄剑飞.高速铁路无砟轨道三维检测系统研制及误差分析[D].西安:长安大学,2011.

[5]潘亮.高速铁路轨道几何状态检测技术与实现[D].长沙:中南大学,2013.

[6]王新国.便携式轨道检测车—总体设计及机械系统设计[D].南京:南京理工大学,2008.

[7]胡庆丰.安博格GRP1000轨检小车进行无砟轨道检测的作业方法[J].铁道勘察,2008(6):17-20.

[8]哈尔滨工业大学理论力学教研室编.理论力学[M].7版.北京:高等教育出版社,2009.

[9]张继科.便携式轨道几何检测系统研究[D].北京:北京交通大学,2014.

[10]禹玮.第二代轨道检查仪数据处理技术的研究[D].南昌:南昌大学,2009.

[11]宋运辉.高速铁路轨道基准网测量技术的研究[D].成都:西南交通大学,2012.

[12]赖炜.高速铁路新型轨道基准网测量与数据处理方法的研究[D].成都:西南交通大学,2013.

Research on 3D Track Inspection System Based on CPIV Track Reference Network

ZHI Li-cai1, YANG Xue-rong1, CHENG Si-yuan1,2, YANG Shi-feng3

(1.Guangdong University of Technology, Guangzhou 510006; 2.Key Laboratory of Innovation Method and Decision Management System of Guangdong Province, Guangzhou 510006, China;3.South Surveying & Mapping Instrument CO., Ltd.)

Abstract:As the calculation of the coordinate system of the track detection point and the track midline made by the 3D track inspection system of the CP III track control network is complex and the results are not accurate, a highly accurate mathematic model of the 3D track inspection system for the CPIV track reference network is established. It employs track inspection trolley with dual total station to directly catch the prism of CPIV track reference network and frees from the cumbersome and error in setting inspection points for total station in CPIII 3D track inspection system, and simplifies the mathematic model based on the theory of the Euler angle and the rule of the rigid body kinematics. The coordinate system of the track detection point and the track midline can be quickly calculated and the 3D track inspection system improves the inspection accuracy and efficiency.

Key words:Track reference network; Inspection system; Track inspection trolley

中图分类号:U238; U213.2

文献标识码:A

DOI:10.13238/j.issn.1004-2954.2016.04.004

文章编号:1004-2954(2016)04-0012-05

作者简介:植立才(1990—),男,硕士研究生,2013年毕业于广东工业大学机械设计专业。

基金项目:国家自然科学基金资助项目(51105078);广东省教育部产学研结合项目(2012B091100190);广东省科技计划项目(2013B061000 006);广州市科技计划项目(2013J4300019)

收稿日期:2015-08-03; 修回日期:2015-08-27