水害条件下弹性道床垫减振轨道的性能研究

2016-06-06陈罄超

陈罄超,唐 剑

(1.中铁二院工程集团有限责任公司地下铁道设计研究院,成都 610031;2.西南交通大学高速铁路线路工程教育部重点实验室,成都 610031)

水害条件下弹性道床垫减振轨道的性能研究

陈罄超1,唐剑2

(1.中铁二院工程集团有限责任公司地下铁道设计研究院,成都610031;2.西南交通大学高速铁路线路工程教育部重点实验室,成都610031)

摘要:为研究弹性道床垫减振轨道在隧道遇水不利情况下的耐久性及稳定性,通过设计室内原型试验,测试分析泡水疲劳前后轨道结构部件的性能变化,并基于试验结果和轮轨系统动力学理论,分析泡水疲劳前后弹性道床垫减振轨道的减振性能变化规律。研究结果表明:(1)疲劳后轨道结构各部件功能保持稳定,该减振轨道具有良好的耐久性;(2)泡水疲劳试验前后,扣件系统的刚度变化率为1.40%,道床垫刚度变化率为5.95%;(3)弹性道床垫减振轨道具有稳定良好的减振性能,相比普通整体道床轨道结构,能够有效降低车体、轮对及钢轨在中心频率为40~60 Hz区间内的振动加速度级。

关键词:弹性道床垫;减振轨道;隧道水害;疲劳试验;减振性能;稳定性

截至目前,我国城市轨道交通的运营里程已超过3 100 km,在建里程接近4 000 km。城市轨道交通的建设为人们的生产、生活带来便捷与舒适的同时,由车辆运行引起的环境振动问题却成为制约我国轨道交通规模扩大的主要因素[1-2]。为此,近年来,在城市轨道交通建设中已使用多种新型减振轨道结构和减振降噪措施,但依然存在施工工序繁琐、工期长、成本高、性价比低等不足[3-4]。

弹性道床垫减振轨道(图1),作为一种新引进的减振结构,因其具有构造简单,施工速度快,支承面积大,道床受力均匀,减振降噪效果明显等优点,已在美国、韩国以及我国台湾地区和香港地区得到应用推广[3]。在我国大陆,深圳地铁2号线于2009年底引进该技术并取得较好的减振效果后,已经在郑州、贵阳、杭州等地铁设计中得到采纳使用。

图1 弹性道床垫减振轨道

目前,国内一些学者对弹性道床垫减振轨道开展了许多有意义的研究。张波[5]、刘锦辉[6]对弹性道床垫减振轨道的施工工艺进行了探讨总结;周华龙[7]、王媛[8]对弹性道床垫减振轨道的减振效果进行了实测分析;王志强等[9]通过仿真与实测研究了该道床结构与不同扣件组合作用下的减振效果;余庆[10]、耿传志[11]对该轨道结构进行了模态分析。但是,由于国内引进弹性道床垫减振轨道的时间较短,关于该减振轨道在特殊条件下(如隧道病害)的适应性及耐久性研究文献鲜有报道。而隧道水害是一种常见的病害,开展弹性道床垫减振轨道遇水稳定性的研究具有十分重要的理论和现实意义。

为此,首先结合地铁线路条件设计了弹性道床垫减振轨道泡水下的室内疲劳加载原型试验,通过疲劳前后轨道结构部件性能观察、扣件系统及弹性道床垫静刚度变化率测试,分析了轨道结构在泡水条件下的疲劳耐久性及弹性支承稳定性。另外,基于实测轨道结构参数,结合车辆-轨道垂向耦合系统动力学模型,计算分析了弹性道床垫减振轨道泡水疲劳前后减振性能的变化。本文研究可为弹性道床垫减振轨道的应用推广提供试验和理论支撑。

1试验概况

在弹性道床垫减振轨道系统泡水下的室内疲劳加载试验的基础上,通过观察疲劳加载前后轨道系统的外观及轨道系统各部件损伤情况,评价轨道系统的耐久性。弹性道床垫减振轨道的弹性主要由扣件系统及弹性道床垫提供,因此,通过测试比较疲劳前后扣件系统及弹性道床垫的刚度变化率来评价轨道系统的稳定性。

1.1试验内容

整个试验包含3部分内容,分别为疲劳加载试验、疲劳前后扣件系统静刚度测试、疲劳前后弹性道床垫静刚度测试。各试验的主要内容如下:

(1)对泡水条件下的弹性道床垫减振轨道进行疲劳加载,在疲劳前后检查轨道板外部是否存在裂缝、掉块现象,观察轨道系统各部件是否出现变形、脱落等破坏现象;

(2)疲劳加载前后,利用万能试验机测试多组扣件系统静刚度的大小,统计分析其刚度变化率;

(3)为便于试验测量,取一定尺寸(200 mm×120 mm)的弹性道床垫单元试件,疲劳加载前后,利用万能试验机测试多组单元试件的静刚度大小,统计分析其刚度变化率。

1.2试验步骤

鉴于轨道板原型的尺寸大小(4 200 mm×2 400 mm)与需要模拟弹性道床垫受水浸泡的情况,拟将轨道结构设置于矩形凹槽(试验池)中。另外,根据疲劳试验机的荷载输出方式(单轴输出)及轨道结构的受力特点(两股钢轨同时受力),专门设计了一套加载装置,以确保循环激振荷载合理地作用到试验轨道结构上,如图2所示。待弹性道床垫减振轨道安装到位后,分别进行以下试验。

图2 疲劳试验机及加载工装

1.2.1疲劳加载试验

疲劳加载的步骤如下:

(1)试验前,检查轨道板外部是否存在裂缝、掉块现象,观察轨道系统各部件是否出现变形、脱落等破坏现象;

(2)注水:往试验池中注水,直至水面高度超过弹性道床垫高度1 cm左右;

(3)安装工装:将疲劳试验加载头与钢轨间的传力工装按要求安装,调平;

(4)预加载:对轨道系统缓慢加载到340 kN(误差±1 kN),加载速率不超过200 kN/min,以第1次荷载循环相同的加载速率卸载和重复加载10次;保证在最后3次循环期间,最大荷载大小稳定,否则重新调平工装并进行预加载;

(5)正式加载:利用计算机控制疲劳试验机对轨道系统施加280~340 kN(A型车在六级谱下算得的轮轨力范围)的周期荷载,加载频率为(5±1) Hz,加载次数为500万次;

(6)疲劳加载后耐久性检查:检查轨道板外部是否存在裂缝、掉块现象,观察轨道系统各部件是否出现变形、脱落等破坏现象,并卸取3组扣件系统及弹性道床垫单元试样以进行疲劳后的刚度试验。

1.2.2扣件系统静刚度试验

扣件系统静刚度的测试分别在疲劳前与疲劳后进行,其测试步骤如下:

(1)试验环境温度为(23±2) ℃,将试验用所有部件和设备在(23±2) ℃的环境中至少静置24 h;

(2)将试验装置安放在试验机上,从上往下,安放顺序为:短钢轨(确保短钢轨放置在被测轨下垫板起作用的区域)、轨下胶垫、铁垫板、铁垫板下胶垫、支承钢板,如图3所示;

图3 扣件系统试验组装

(3)将万能试验机的加载头下降至离短钢轨1 mm左右;

(4)加载到预压静载140 kN,卸载,停留1 min,再次加载到预压载荷,卸载,停留1 min,而后正式进行试验;

(5)以2 ~3 kN/s的速度匀速加载。当荷载加至20 kN和80 kN时各停留1 min,卸载;

(6)重复步骤(4)~(5) 3次;

(7)通过计算机保存测得的力-位移数据;

(8)取下胶垫,换下一组试样,重复步骤(2)~(7),直至所有试样测试完成。

1.2.3弹性道床垫静刚度试验

弹性道床垫静刚度的测试分别在疲劳前与疲劳后进行,其测试步骤如下:

(1)试验环境温度为(23±2) ℃,将试验用所有部件和设备在(23±2) ℃的环境中至少静置24 h;

(2)将试验装置安放在试验机上,从上往下,安放顺序为:支承钢板、道床垫单元试样、支承钢板,如图4所示;

图4 道床垫试验组装

(3)将万能试验机的加载头下降至离上部支承钢板1 mm左右;

(4)加载到预压静载1 500 N,卸载,停留1 min,再次加载到预压荷载,卸载,停留1 min,而后正式进行试验;

(5)以20~30 N/s的速度匀速加载。当荷载加至170、890 N(单元板范围内空载、满载情况下道床垫单元试件所分担的压力)时各停留1 min,卸载;

(6)重复步骤(4)~步骤(5) 3次;

(7)通过计算机保存测得的力-位移数据;

(8)取下道床垫单元试样,换下一组试样,重复步骤(2)~步骤(7),直至所有试样测试完成。

1.3试验数据处理与结果分析1.3.1减振轨道结构的耐久性分析

疲劳试验结果表明:在整个疲劳加载过程中,轨道板自身的性能依然良好,板身未出现裂纹、掉块现象,轨道系统其他部件均完好,未出现伤损变形情况,轨道系统结构耐久性能良好。试验后轨道板的外观如图5所示。

图5 500万次疲劳加载后轨道板外观

图6 车辆-轨道垂向耦合动力学模型

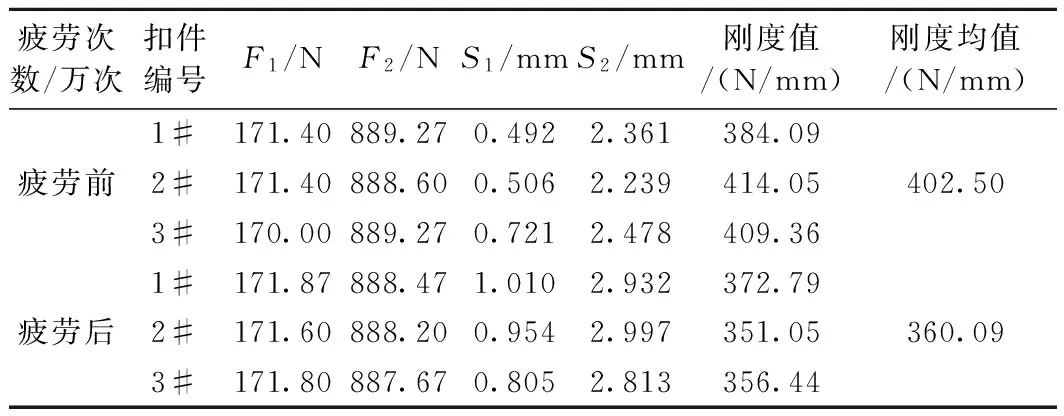

1.3.2扣件系统静刚度测试结果与分析

疲劳试验前后扣件系统静刚度结果如表1所示。

扣件系统静刚度K的计算公式为

(1)

式中,F1为扣件弹条扣压力(20 kN);F2为工作条件下扣件系统承受的最大力(取80 kN);S1为F1荷载作用下结构的位移;S2为F2荷载作用下结构的位移。

表1 扣件系统静刚度测试结果

由表1可知,疲劳加载前后,扣件系统静刚度的变化率为1.40%,远小于规范[12]的限值,说明泡水疲劳前后减振轨道扣件系统的弹性保持稳定。

1.3.3弹性道床垫静刚度测试结果与分析

疲劳试验前后道床垫单元试件(尺寸为200 mm×120 mm)静刚度结果见表2。

表2 道床垫单元试件静刚度测试结果

道床垫试件静刚度同样采用公式(1)的计算方法。式中,F1(F2)为单元板范围内轨道空载(满载)情况下道床垫单元试件所分担的力,其数值根据道床垫层的受力大小及道床垫单元与道床垫整体的尺寸比例计算得到,其数值结果为170 N(890 N);S1(S2)为F1(F2)荷载作用下结构的位移。

由表2可计算得到疲劳后道床垫刚度降低5.95%,分析其原因,很可能是由于高分子材料在长时间泡水后其含水率增大所致。总体而言,疲劳前后道床垫刚度变化率较小,说明弹性道床垫的弹性支承稳定性较好。

综上所述,弹性道床垫减振轨道在泡水情况下的结构安全性、耐久性及弹性支承稳定性较好。然而,轨道结构的局部支承参数的变化势必会改变轨道支承系统的固有特性,而可能进一步的影响其减振性能。

2疲劳前后弹性道床垫减振性能分析

为深入了解弹性道床垫泡水疲劳前后减振性能的变化,有必要进行轮轨系统耦合动力学分析。通过建立车辆-轨道耦合系统动力学模型,计算弹性道床垫轨道结构支承作用下轮轨系统的动力响应,并以普通整体道床轨道结构支承条件为基准,分析弹性道床垫在泡水疲劳前后的减振性能。

2.1计算模型

根据轮轨系统动力学理论,建立车辆-轨道垂向耦合动力学模型,如图6所示。在车辆模型中,考虑车体与转向架的沉浮与点头运动,车体与转向架之间由二系弹簧和阻尼器连接,转向架与轮对之间由一系弹簧和阻尼器连接。

轨道模型由钢轨、扣件、轨道板、弹性道床垫及混凝土底座等组成,视钢轨为连续弹性点支承基础上的Euler梁,视轨道板为支承在连续分布的线性弹簧(ks)与线性阻尼(cs)上的有限长自由梁(两端无约束),则板式轨道结构在垂向被抽象为弹性基础上的叠合梁[13,14]。

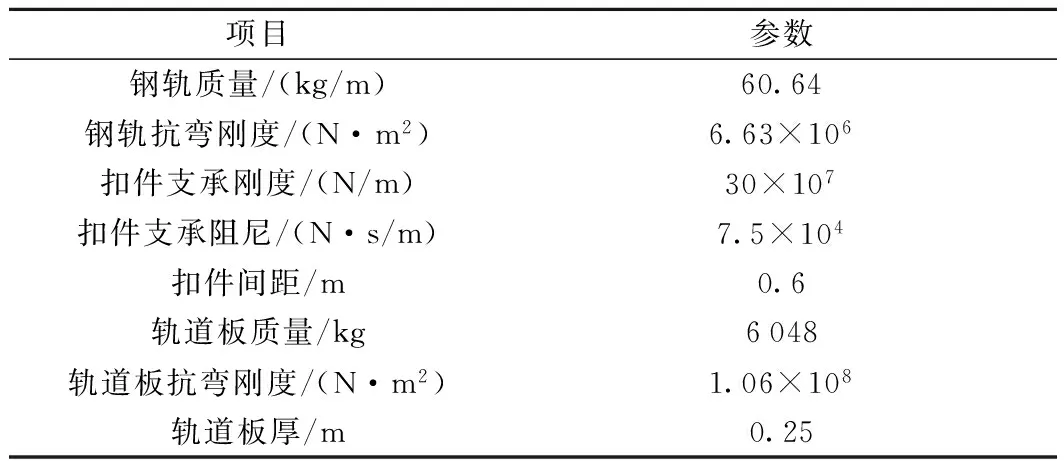

2.2计算参数

计算中,车辆采用地铁A型车,其计算参数见文献[15]。根据前面试验可知扣件系统静刚度变化较小,且考虑扣件系统动静刚度比为1.25 (扣件系统动静刚度比一般小于1.5[13]),因此,取扣件系统动刚度定值为30 kN/mm。重点比较弹性道床垫性能变化对轨道系统减振性能的影响。在试验的基础上,通过轨道板全截面换算,并考虑1.13[1]的动静刚度比系数,得到疲劳前后单块轨道板(4 200 mm×2 400 mm)下弹性道床垫的动刚度分别为186.45×106、166.79×106N/m。轨道结构其他参数见表3。

表3 轨道结构的计算参数

图8 1/3倍频未计权的轮轨系统竖向振动加速度级

3计算结果与分析

结合泡水疲劳前后弹性道床垫的实测参数,以美国六级高低不平顺谱为不平顺激励,当地铁列车以80 km/h通过线路时,计算了不同轨道支承条件下的轮轨垂向力,1/3倍频未计权的车体、轮对与钢轨垂向随机振动加速度级以及隧道基础的受力。

3.1对轮轨垂向力的影响

不同轨道支承条件下轮轨垂向力的功率谱如图7所示。

图7 轮轨垂向力功率谱

从图7可见,减振轨道能够有效降低33~66 Hz频域范围内轮轨垂向力的功率谱大小,且泡水疲劳前后减振轨道的减振性能稳定。特别是在50 Hz主频附近,整体道床轨道,弹性道床垫泡水疲劳前后轨道条件下轮轨接触力的功率谱密度分别为9.18×104,0.70×104,0.79×104N2/Hz,采用减振轨道后轮轨垂向力功率谱幅值大幅降低,传递至车辆、轨道系统的能量得到较好控制。

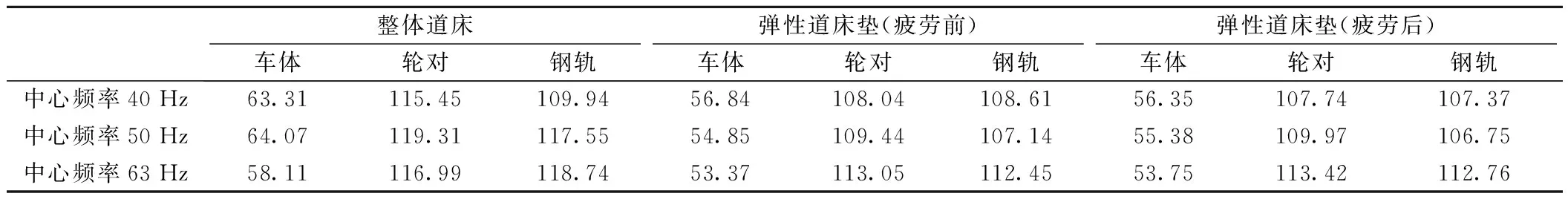

3.2对轮轨系统振动加速度的影响

图8分别给出了不同轨道支承条件下1/3倍频未计权的车体、轮对、钢轨竖向随机振动加速度级。

图8(a)~(b)显示,轨道结构对于中心频率40 Hz以下及63 Hz以上车体、轮对的竖向振动影响很小,重点分析40~63 Hz区间内车体、轮对竖向振动加速度级的变化情况,其统计结果见表4。以整体道床轨道结构支承条件为参照,减振轨道泡水疲劳前后,车体(轮对)在中心频率40 Hz的竖向振动加速度级分别降低了6.47 dB(6.96 dB),7.41 dB(7.71 dB);中心频率50 Hz的竖向振动加速度级分别降低了9.22 dB(8.69 dB),9.87 dB(9.34 dB);中心频率63 Hz的竖向振动加速度级分别降低了4.74 dB(4.36 dB),3.94 dB(3.57 dB)。

图8(c)显示,中心频率40 Hz以下范围内,整体道床轨道结构支承作用下钢轨振动加速度更小;中心频率63 Hz以上时,轨道结构对于钢轨加速度的影响较小,可忽略不计。由于钢轨振动加速度最大值出现在40~60 Hz区间,从而重点分析不同轨道支承条件对于钢轨加速度的影响,不同支承条件下40~63 Hz区间内钢轨的竖向振动加速度级统计见表4。具体的,减振轨道泡水疲劳前后,钢轨在中心频率40 Hz的竖向振动加速度级分别降低了1.33,2.57 dB;中心频率50 Hz的竖向振动加速度级分别降低了10.41,10.8 dB;中心频率63 Hz的竖向振动加速度级分别降低了6.29,5.98 dB。

表4 不同轨道支承条件下40~63 Hz范围内车体、轮对及钢轨的竖向振动加速度级 dB

3.3对隧道基础受力的影响

降低环境振动是地铁减振的主要目的之一,可通过分析不同轨道支承条件下隧道基础的受力特性来研究减振轨道对环境振动的影响。不同轨道支承条件下隧道基础的受力如图9所示。

分析图9可知,减振轨道使得隧道基础受力的第二主频向低频转移,不同轨道支承条件下隧道基础受力的第二主频分别出现在53.51 Hz(整体道床),29.52 Hz(减振轨道疲劳前)及29.27 Hz(减振轨道疲劳后)。此外,疲劳前后传递至隧道基础的振动强度与频域分布保持稳定。

图9 隧道基础受力功率谱

综上,减振轨道相对于普通整体道床结构在控制轮轨垂向力,降低轮轨系统振动加速度级的性能较强,且泡水疲劳前后减振轨道的减振性能具有较好的稳定性。

4结论

本文通过室内原型试验模拟了弹性道床垫减振轨道受雨水侵蚀的现场情况,并根据线路情况施加疲劳荷载,观察疲劳前后轨道结构的外观完整性及部件的受损情况并评价其耐久性,测试了扣件及道床垫疲劳前后的刚度变化率以评价轨道结构弹性支承的稳定性。最后以室内试验测取的静刚度参数为基础,结合车辆-轨道垂向耦合系统动力学模型,计算分析了减振轨道相对于普通整体道床的减振能力及泡水疲劳前后减振轨道减振性能的稳定性。得到如下结论。

(1)减振轨道在泡水疲劳前后,结构并未出现裂缝、掉块等现象,轨道部件未出现伤损变形情况,减振轨道在泡水情况下的耐久性能良好。

(2)泡水疲劳前后,扣件系统静刚度的变化率为1.40%,道床垫刚度变化率为5.95%,减振轨道在泡水情况下其弹性保持良好。

(3)减振轨道能够有效降低33~66 Hz频域范围内特别是能够降低50 Hz主频处轮轨接触力大小,且疲劳前后轮轨接触力基本相等,未出现增大现象;

(4)减振轨道能够有效降低车体、轮对及钢轨在中心频率为40~60 Hz区间内的振动加速度级,且泡水疲劳前后弹性道床垫的减振效果保持较好。

(5)减振轨道使得隧道基础受力向低频转移,从而引起低频环境振动响应。

参考文献:

[1]何况.道床隔振垫的阻尼减振性能分析及应用研究[J].材料开发与应用,2014,29(6):27-33.

[2]周虎利.城市轨道交通轨道结构的选型研究[J].铁道标准设计,2009 (11):17-21.

[3]王相文.杭州地铁1 号线减振道床新技术施工研究[J].石家庄铁道大学学报:自然科学版,2014,27(5):234-241.

[4]陈伯靖,周建,李成辉.浮置式梯形轨枕轨道减振器刚度[J].铁道标准设计,2013(1):5-7.

[5]张波,张涛.城市轨道交通工程聚氨酯浮置板减振道床技术应用研究[J].铁道标准设计,2014(7):45-48.

[6]刘锦辉,周华龙,陈冶.隔离式道床垫浮置板道床施工工艺的探讨[J].环境工程,2012,30(13):84-88.

[7]周华龙.深圳地铁2 号线轨道减振降噪技术的应用[J].地下工程与隧道,2011(4):7-11.

[8]王媛,曹广忠,匡如华.深圳地铁轨道减振性能测试与分析[J].铁道标准设计,2013(7):29-32.

[9]王志强,王安斌,魏军光,等.新型组合式道床系统静动态特性试验研究[J].噪声与振动控制,2014(4):109-114.

[10]余庆.隔离式道床垫仿真分析[J].地下工程与隧道,2011(4):51-54.

[11]耿传志,曲腾飞,王媛.三种浮置式轨道结构的振动模态对比分析[J].城市轨道交通研究,2012(9):38-42.

[12]EN13146—4:2012. Railway applications-Track-Test methods for fastening systems-Part 2: Determination of torsional resistance[S].

[13]翟婉明.车辆-轨道耦合动力学[M].4版.北京:科学出版社, 2015.

[14]翟婉明,韩卫军,蔡成标,等.高速铁路板式轨道动力学特性研究[J].铁道学报,1999,21(6):65-69.

[15]韦凯,杨帆,王平,等.扣件胶垫刚度的频变性对地铁隧道环境振动的影响[J].铁道学报,2015,37(4):80-86.

Study on Performance of Vibration Damping Track with Ballast Damping Pad Subject to Water Leakage

CHENG Qing-chao1, TANG Jian2

(1.Metro Design and Research Institute of China Railway Eryuan Engineering Group Co. Ltd., Chengdu 610031, China;2.MOE Key Laboratory of High speed Railway Engineering, Southwest Jiaotong University, Chengdu 610031, China)

Abstract:In order to study the durability and stability of the vibration damping track with ballast damping pad under the condition of tunnel water leakage, the performance changes of track structure before and after water-immerged fatigue are tested and analyzed based on the design of indoor prototype tests, and the changing law of vibration damping performance of the vibration damping track before and after water-immerged fatigue is analyzed on the basis of the test results and the wheel/rail system dynamics theory. The results show that: (1)after fatigue, the function of each component is stable, the vibration damping track has good durability; (2)before and after water-immerged fatigue test, the stiffness change rate of the fastener system is 1.40% and the stiffness change rate of ballast damping pad is 5.95%; (3) the vibration damping track has stable performance of shock absorption compared with general monolithic roadbed structure, and can effectively reduce the vibration acceleration level of car body, wheel and rail in the center frequency range of 40~60 Hz.

Key words:Vibration damping track; Ballast damping pad; Tunnel water leakage; Fatigue test; Vibration damping performance; Stability

中图分类号:U213.2+4

文献标识码:A

DOI:10.13238/j.issn.1004-2954.2016.04.008

文章编号:1004-2954(2016)04-0030-06

作者简介:陈罄超(1971—),男,高级工程师,E-mail:1348737241@qq.com。

基金项目:国家自然科学基金(51378439)

收稿日期:2015-08-07; 修回日期:2015-09-06