针铁矿沉铁工艺在常压富氧直接浸出工艺中的应用

2016-06-05株洲冶炼集团股份有限公司湖南株洲412004

龙 双(株洲冶炼集团股份有限公司,湖南株洲 412004)

针铁矿沉铁工艺在常压富氧直接浸出工艺中的应用

龙 双

(株洲冶炼集团股份有限公司,湖南株洲 412004)

在生产实践中通过不断对针铁矿沉铁工艺进行摸索,确定了稳定运行的工艺条件:控制1#~5#沉铁反应器pH值最佳范围为:2.5~3.0、3.0~3.5、3.0~3.5、3.0~3.5、3.0~3.5;氧气用量分别为:80 m3/h、120m3/h、120m3/h、150 m3/h、150m3/h;晶种返回量为0.3倍总流量。按上述条件稳定控制,其铁渣含铁品位可达35%以上,沉铁后液含铁小于1 g/L,合格率达到96%,系统铜的保留率达85%以上。

针铁矿沉铁;pH值;氧气;晶种

湿法炼锌中焙砂或锌精矿通过浸出,得到含高浓度Fe3+(或Fe2+)的ZnSO4溶液,工艺中必须对铁进行分离[1~3]。目前成熟的除铁工艺有黄钠(钾)铁矾法、针铁矿法和赤铁矿法等。黄钠(钾)铁矾法应用最为广泛,但过程中产渣量大,且渣回收利用难;赤铁矿法对原料的综合利用好,能回收多种有价金属,渣利用性能较好,但过程对设备要求高,能耗高,投资大;针铁矿法对过程pH值控制要求严格,较前两种工艺难于控制,但溶液沉铁后质量高,且产物针铁矿可作为二次资源利用,渣量少,渣的过滤性能好[4~10]。常压富氧直接浸出工艺是株洲冶炼集团股份有限公司建厂以来投资最高,技术最复杂、工程难度最大的项目,其工艺分为“富氧顺流浸出、硫浮选、还原、预中和、针铁矿沉铁”五个工序,在沉铁工艺中,通过技术人员的不断努力与技术创新,确定了一套适合自身物料特点的控制参数,通过实践表明,该工艺运行稳定,沉铁后溶液中全铁能稳定小于1 g/L,铁渣铁品位高达35%以上。

1 针铁矿沉铁过程控制条件的确定

硫化锌精矿经过常压富氧直接浸出后,其酸浸出溶液送还原工序通过加入硫化锌精矿控制其溶液Fe3+含量,再送至预中和工序,通过加入锌焙砂调节pH值,使溶液pH值符合针铁矿法沉铁工艺参数要求,针铁矿法沉铁工序由五台反应器串联构成,溶液在反应器中通过加入氧气和添加锌焙砂或石灰乳调节pH值来沉铁,沉铁合格后溶液送下道工序继续处理。

1.1 过程pH值控制的确定

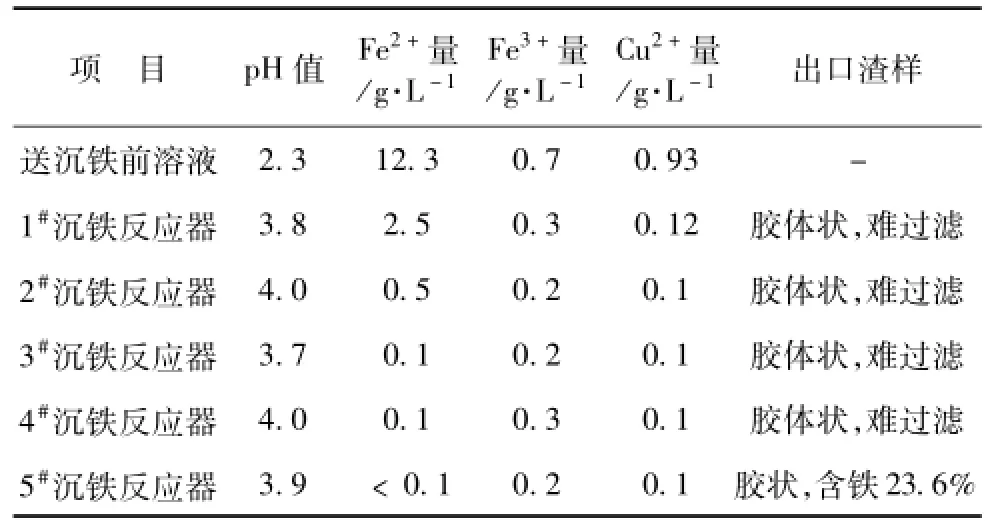

pH值是针铁矿法沉铁的关键控制参数,为了确定针铁矿沉铁最佳过程pH值控制参数,在晶种返回量为沉铁流量的0.4倍,沉铁流量为150 m3/h,沉铁5个槽氧气量用量分别为100 m3/h、150 m3/h、150 m3/h、150 m3/h、150 m3/h的条件下,通过在反应器中均匀加入一定量锌焙砂或石灰乳来控制过程不同反应pH值,考察其对铁渣形态和含铁品位的影响,其试验结果见表1,表1中所有数据均为不同时间段的10组试验数据的算术平均值。

表1 1#~5#反应器pH值均控制在3.5~4.0时对针铁矿沉铁过程的影响

从表1可知,当针铁矿沉铁过程pH值控制在3.5~4.0时,其溶液中Fe2+沉淀速率较快,溶液在经过第二个反应器后,Fe2+的沉淀率即达到96%,但过程Cu2+出现大量沉淀,不利于溶液中铜的回收,同时各反应器出口渣型为氢氧化铁胶体而非针铁矿型,过滤性能差,铁渣含铁品位偏低,仅为23.6%,故沉铁过程pH控制宜低于4.0,为此降低沉铁过程pH值,控制pH值处于3.0~3.5之间,其试验结果见表2。

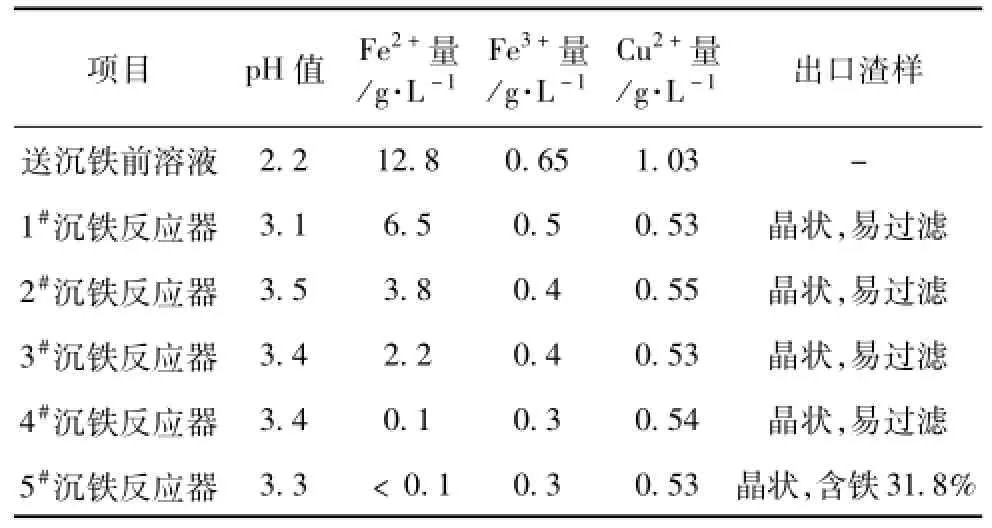

表2 1#~5#反应器pH值均控制在3.0~3.5时对针铁矿沉铁过程的影响

从表2可知,当针铁矿沉铁过程pH值控制在3.0~3.5时,过程Fe2+沉淀速度比较缓慢,且Fe3+含量始终小于1 g/L,基本满足针铁矿沉淀条件,同时各反应器出口渣为晶体状,过滤性能良好,5#反应器出口铁渣含铁品位较高,为31.8%,但沉铁过程中出现1#反应器中Cu2+沉淀50%左右,2#~5#反应器中Cu2+浓度基本不变。为此降低沉铁1#反应器过程pH值在2.5~3.0,其它反应器pH值维持不变,其试验结果见表3。

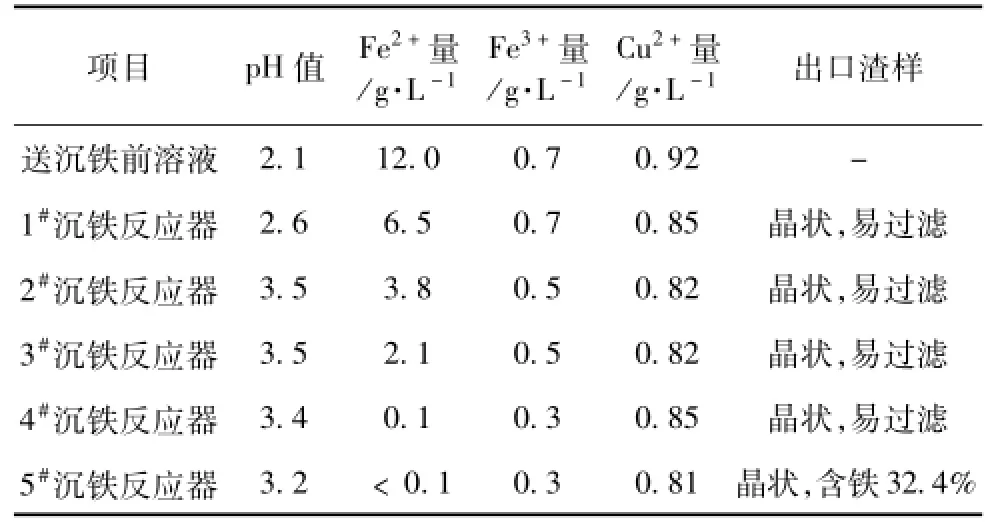

表3 1#反应器pH值控制2.5~3.0,2#~5#反应器pH控制3.0~3.5时对针铁矿沉铁过程的影响

从表3可知,当下调1#反应器沉铁过程pH值2.5~3.0时,整个过程Cu2+保留率可达到85%以上,且沉铁5#反应器出口溶液质量高,渣过滤性能好,铁渣含铁品位达到32.4%。为进一步摸索pH值对针铁矿沉铁过程的影响,继续下调各反应器pH值,将1#~5#反应器pH值均按2.5~3.0控制,其试验结果见表4。

表4 1#~5#反应器pH值控制在2.5~3.0时对针铁矿沉铁过程的影响

从表4可知,沉铁1#~5#pH值按2.5~3.0控制后,系统铜保留率高达95%,各反应器出口渣易过滤,5#反应器出口铁渣品位为32.1%,但沉铁后液中Fe2+含量偏高,大于1 g/L,影响后续工艺中Fe的控制。

综上所述,针铁矿沉铁过程pH值最佳控制范围为:1#反应器2.5~3.0,2#~5#反应器3.0~3.5。

1.2 过程氧气用量的确定

预中和后液中的铁主要以Fe2+形式存在,沉铁过程中形成针铁矿必须先将溶液中Fe2+缓慢氧化为Fe3+后再形成FeOOH(针铁矿)晶体,其过程氧化速度太快,将导致溶液中Fe3+浓度偏高,产生大量Fe(OH)3(氢氧化铁胶体)絮状沉淀,不利于针铁矿形成,同时也影响渣的过滤性能,氧化速度太慢,Fe2+未沉淀完全,沉铁后液中Fe2+含量偏高,不利于后续工序稳定控制。

在晶种返回量为沉铁流量的0.4倍,沉铁流量为150 m3/h,沉铁1#反应器pH值控制在2.5~3.0,沉铁2#~5#反应器pH值控制3.0~3.5的条件下,在1#~5#反应器氧气用量100 m3/h、150 m3/h、150 m3/h、150 m3/h、150 m3/h的基础上,通过调节1#~3#反应器氧气用量(针铁矿沉铁基本大部分1#~3#反应器中进行,4#~5#反应器中氧气基本过量加入,确保沉铁后液质量),考察其对铁渣形态和含铁品位的影响,其试验结果见表5。

表5 增加1#反应器氧气用量对针铁矿沉铁过程的影响

从表5可知,在其它反应器中氧气用量不变的条件下,增加1#反应器的氧气量,不利于针铁矿沉铁,各反应器出口渣呈胶体状,过滤性能差,5#反应器出口铁渣含铁品位仅为27.4%,为此降低1#反应器的氧气量,其试验结果见表6。

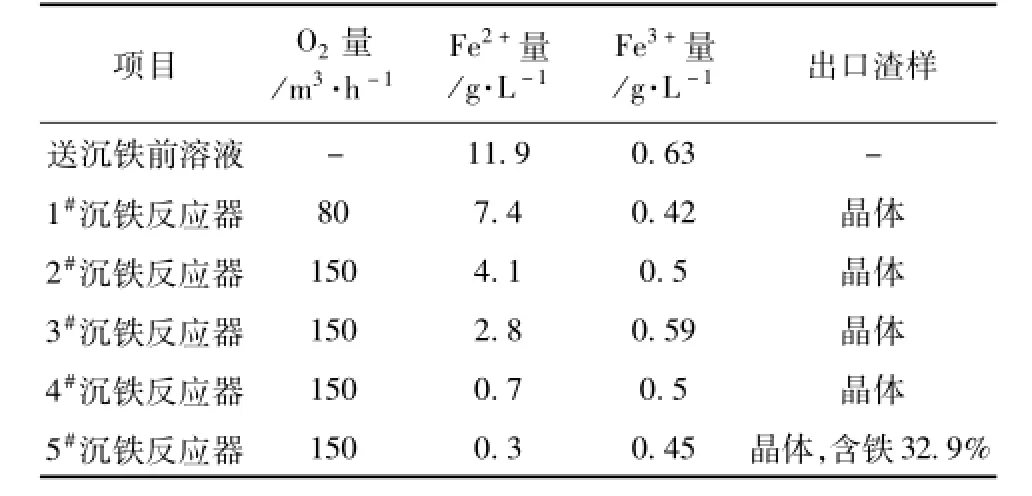

表6 降低1#反应器氧气用量对针铁矿沉铁过程的影响

从表6可知,在其它反应器中氧气用量不变的条件下,降低1#反应器的氧气量,有利于针铁矿沉铁,各反应器出口渣呈晶体状,过滤性能好,5#反应器出口铁渣品位高达32.9%,为此确定1#反应器的氧气量控制在80 m3/h左右,继续降低2#反应器的氧气量,其试验结果见表7和表8。

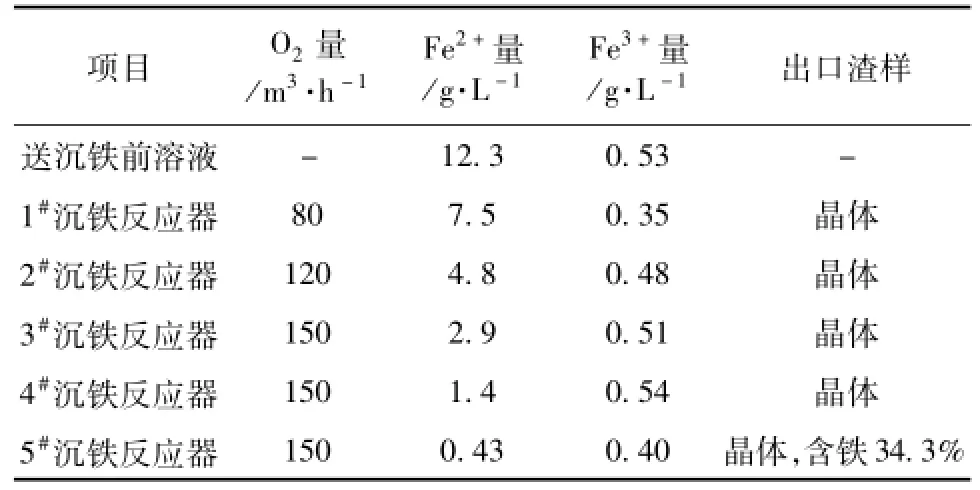

表7 降低2#反应器氧气用量对针铁矿沉铁过程的影响

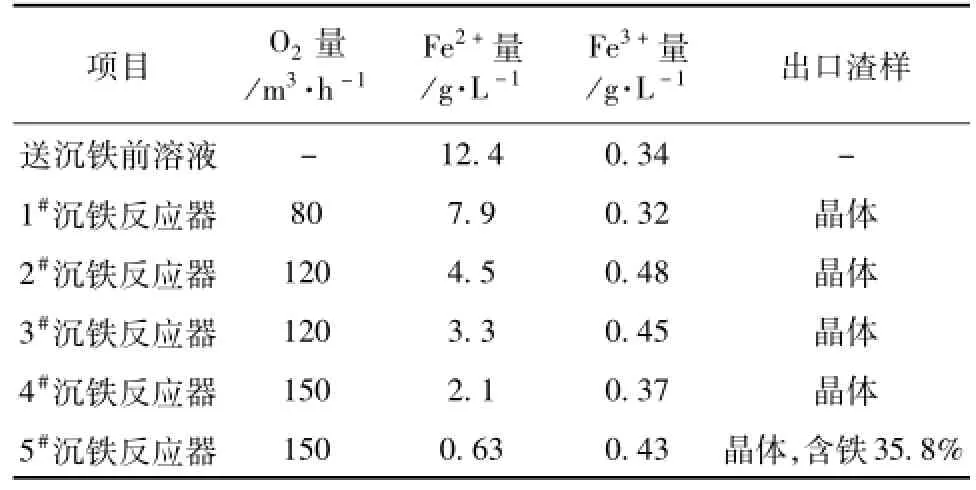

表8 继续降低2#反应器氧气用量对针铁矿沉铁过程的影响

从表7和表8可知,降低2#反应器的氧气用量,对针铁矿沉铁的渣过滤性能和含铁品位影响不大,但从5#反应器出口溶液Fe2+含量来看,2#反应器的氧气用量不宜过低,为此确定2#反应器的氧气用量控制在120 m3/h左右,同时继续下调3#反应器的氧气用量为120 m3/h左右,其试验结果见表9。

表9 降低3#反应器氧气用量对针铁矿沉铁过程的影响

从表9可知,降低3#反应器的氧气用量,提高了针铁矿沉铁的渣品位,5#反应器出口渣含Fe高达35.8%,但从5#反应器出口溶液Fe2+含量来看,3#反应器的氧气用量不宜再降低,为此确定3#反应器的氧气用量控制在120 m3/h左右。

综上所述,针铁矿沉铁过程中1#~5#反应器氧气用量分别为80 m3/h、120 m3/h、120 m3/h、150 m3/h、150 m3/h。

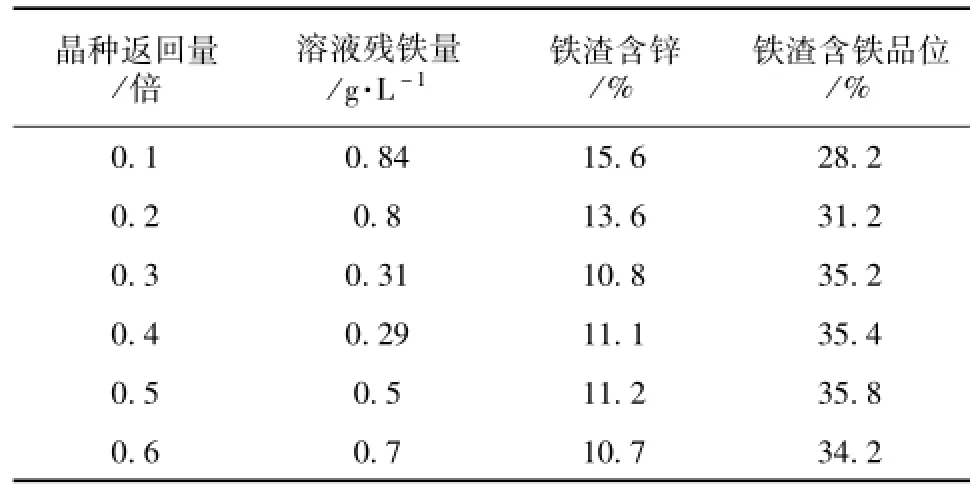

1.3 晶种返回流量的确定

晶种返回在针铁矿沉铁过程中发挥了重要的作用。工业生产中将沉铁浓密机底流部分返回作为晶种,在其它条件不变的情况下,通过调整晶种返回量流量,考察期对5#反应器出口溶液含铁、铁渣含铁品位和铁渣含锌品位的影响,其试验结果见表10。

表10 晶种返回量与溶液铁含量、铁渣含锌、铁渣含铁的关系

从表10可知,加大过程晶种返回量,铁渣中未被充分利用的中和剂会再次被利用,从而降低铁渣中锌含量,提高了铁渣品位,但当返回量超过总流量的1/2时,系统含固明显增加,影响传质过程,溶液残铁量也明显增加,故考虑到系统渣平衡,在不影响沉铁质量的情况下确定了最小的晶种返回量为0.3倍总流量。

2 主要技术经济指标

针铁矿沉铁工艺各项控制条件确定后,实施后一年来各项参数及指标月平均值与实施前一年月平均值对比见表11。

表11 工艺参数优化前后各项参数及指标月平均值与实施前月平均值对比

从表11可知,前后生产情况的变化主要体现在以下三个方面:

1.沉铁渣品位上升幅度高达34.3%,在相同锌精矿投入量的生产条件下,铁渣量减量幅度达68.6%,有效降低了渣处理成本。

2.铁渣含锌量降低,降低幅度达33.37%,减少了锌的损失。铜在沉铁过程的保留率提高24.12%,提高了系统铜的回收率。

3.沉铁后液含铁小于1 g/L,合格率由77%提升至96.87%,提高幅度达19.87%,整个沉铁工艺实现了长周期稳定运行。

3 结 论

在针铁矿沉铁工序中分别控制1#~5#反应器pH值最佳范围为:12.5~3.0、3.0~3.5、3.0~3.5、3.0~3.5、3.0~3.5;氧气用量分别为:80 m3/h、120 m3/h、120 m3/h、150 m3/h、150 m3/h;晶种返回量为0.3倍总流量时,铁渣含铁品位可达35%以上,沉铁后液含铁小于1 g/L,合格率达到96%,系统铜的保留率达85%以上。经生产实践表明,该工艺具有技术含量高、成熟可靠、铁渣含铁品位高、生产运行稳定等显著特点。

[1] 陈松,安然,李继洲,等.镍精矿氯气浸出液净化除铁工艺[J].中南工业大学学报,2000,31(5):419-421.

[2] 张文山,石朝军,梅光贵.湿法冶金(包括Zn、Mn、Cu、Ni、Co等)除铁的几种主要方法[J].中国锰业,2006,24(2):40-42.

[3] 陈家镛,于淑秋,伍志春.湿法冶金中铁的分离和利用[M].北京:冶金工业出版社,1991.131.

[4] 邓志明,周正华.湿法炼锌浸出沉铁探讨[J].湖南有色金属,2002,18(1):23-45.

[5] 关亚君.湿法炼锌常规工艺铁的浸出及沉铁pH值的研究[J].稀有金属,2006,30(3):419-422.

[6] Dacey P T,Scott T R.Removal of iron from leach liquors by the“Goetbite”process[J].Hydrometallurgy,1976,2(1):25-33.

[7] 徐本军,覃文庆,蔡春林.含锰溶液中Fe、Pb杂质的脱除工艺研究[J].中国锰业,2005,23(1):13-17.

[8] 张元福,陈家蓉,李承华,等.硫化锌精矿在盐酸介质中的氧化浸出与除铁[J].有色金属(冶炼部分),1998,(3):21-25.

[9] 谢克强,杨显万,舒毓璋,等.氧压酸浸中和除铁工艺研究[J].云南冶金,2007,36(2):52-75.

[10]张爱黎,杨春芳,符岩,等.铜厂副产品硫酸镍中除铁的研究[J].有色冶炼,2001,17(2):23-27.

The Industrial Application of Goethite in Atmospheric Oxygen Enriched Direct Leaching Project

LONG Shuang

(Zhuzhou Smelting Group Co.,Ltd.,Zhuzhou 412004,China)

In the practice,through the continuous production of goethite iron sink technology for exploration to determine the conditions of stable operation:Control1#~5#optimum reactor pH value range 2.5~3.0,3.0~3.5,3.0~3.5,3.0~3.5,3.0~3.5;The amount of oxygen are 80 m3/h,120 m3/h,120 m3/h,150 m3/h,150 m3/h;Seed return amount is 0.3 times the total flow.According to the above conditions,the iron cake grade achieves to above 35%,the heavy iron liquid iron is less than 1 g/L pass rate of 96%,the retention rate of copper in the system is up to 85%.

goethite;pH value;oxygen;seed

TF803.2+1

A

1003-5540(2016)02-0029-04

2016-02-27

龙 双(1984-),男,工程师,主要从事冶炼生产及技术管理工作。