CFRP加固轴心受压方钢管柱的试验研究

2016-06-05完海鹰

彭 军, 完海鹰

(合肥工业大学 土木与水利工程学院,安徽 合肥 230009)

CFRP加固轴心受压方钢管柱的试验研究

彭 军, 完海鹰

(合肥工业大学 土木与水利工程学院,安徽 合肥 230009)

钢结构在设计、制造和施工过程中可能产生各种缺陷,在使用阶段因超载、锈蚀和疲劳等原因会引起损伤累积而影响结构的安全。因此,如何加固修复损伤钢结构一直是土木工程领域研究的一项重要课题。碳纤维增强复合材料(Carbon Fiber Reinforced Polymer,简称为CFRP)加固技术是一种具有独特优势的加固方法,在加固钢筋混凝土结构和砌体结构中具有较为成熟的研究及应用,而对加固钢结构的研究及应用依然很少。采用有限元软件Ansys建立了“三维实体-弹簧-壳”的有限元计算模型,通过课题组对CFRP加固轴心受压方钢管柱的试验研究,验证有限元模型的有效性。

CFRP加固;方钢管柱;有限元分析;承载力

钢结构作为土木工程中非常重要的结构形式之一,近年来,我国建造了大量钢结构建筑和桥梁,特别在改革开放后钢结构建筑更是与日俱增,应用范围越来越广泛[1]。目前,我国建筑行业已经进入加固与新建并重阶段,对结构采取合理有效并且经济的加固措施来改善结构现状已经刻不容缓[1-3]。纤维增强塑料(Fiber Reinforced Polymer,简称为FRP)具有强度高、质量轻、弹性模量高、耐久度高、减震性能好、耐腐蚀性强、非磁性材料、抗疲劳性强等优点,被广泛应用建筑加固领域,尤其是在混凝土结构加固工程[4-8]。CFRP加固修复金属结构技术是一种新型加固技术,应用前景十分广阔[9-11]。为了深入研究CFRP加固受压方钢管柱的受力性能,采用有限元软件Ansys对课题组的方钢管柱试验进行非线性分析,通过有限元模拟与方钢管柱的受压试验进行对比分析验证模型的有效性。

1 CFRP加固方钢管柱试验

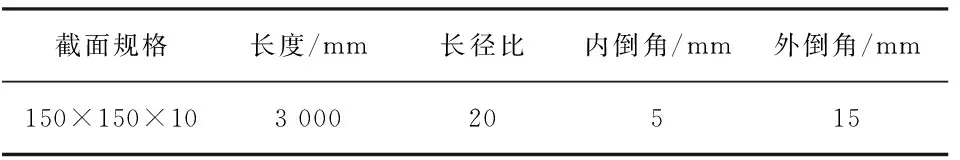

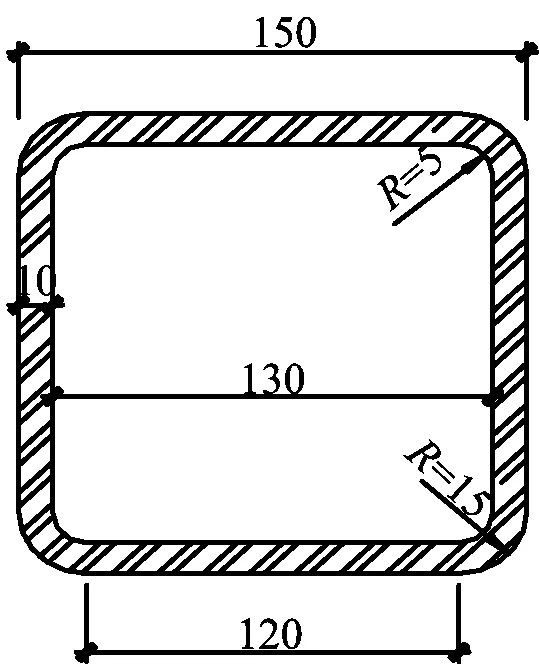

课题组对CFRP加固方钢管选用足尺构件,研究无初应力下CFRP加固足尺方钢管柱。试验构件参数如表1所列,截面如图1所示。

表1 钢管柱构件参数

图1 钢管截面尺寸

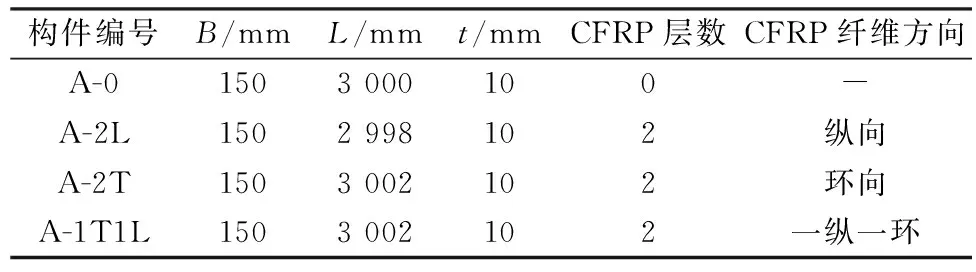

试验选用的方钢管柱的钢材标号为 Q235。试验组共有4根足尺方钢管柱构件,其中有1根未加固的轴心受压方钢管柱和3根不同CFRP加固方式的轴心受压方钢管柱。加固方案分为三类,具体如下:① 沿柱长方向即纵向进行碳纤维布全贴。② 沿柱周方向即环向进行碳纤维布全贴。③ 先环向粘贴再纵向进行碳纤维布全贴。

其中,“L”表示纵向粘贴碳纤维布,编号前数字则表示沿此方向粘贴碳纤维布的层数;“T” 表示环向粘贴碳纤维布,编号前数字则表示沿此方向粘贴碳纤维布的层数。

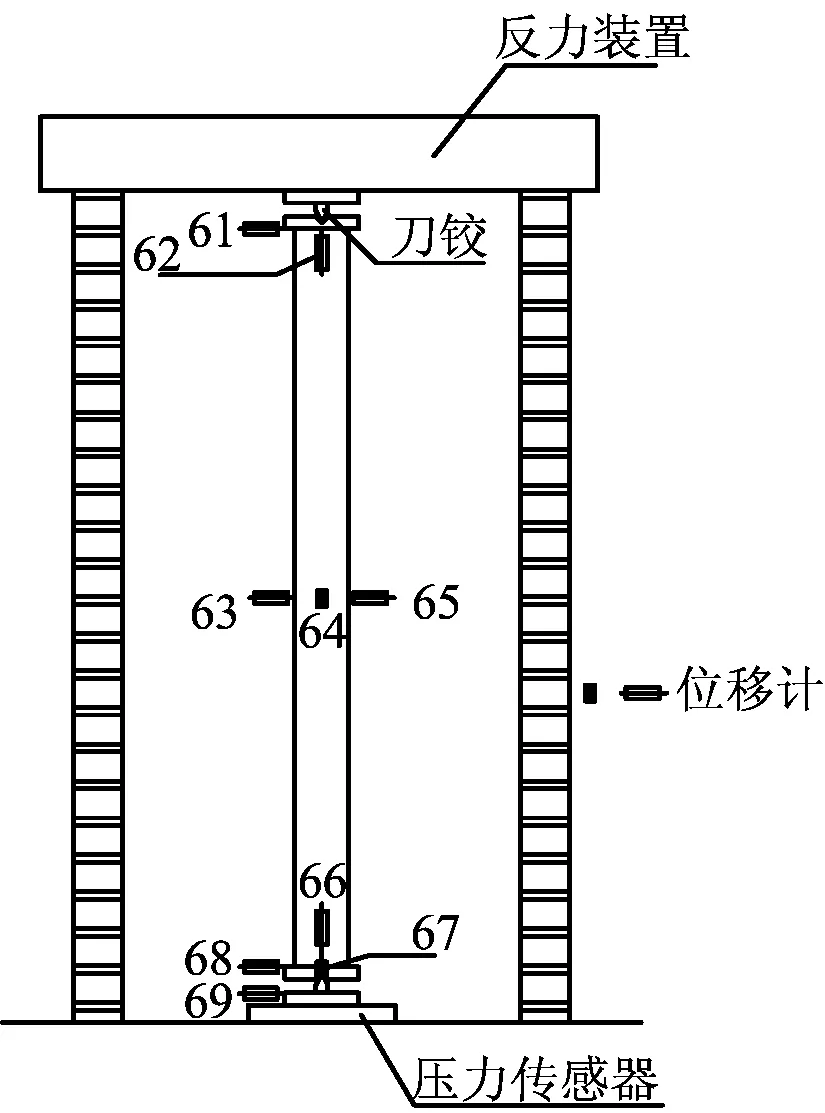

各试验构件的实际测量参数及相应编号如表2所列。加载装置,如图2所示。

表2 构件参数

图2 加载装置示意图

2 试验模拟结果及分析

为了模拟分析CFRP加固轴心受压方钢管柱的受力情况,采用有限元软件Ansys查看构件极限承载力时的应力云图。以下为各构件达到各自极限承载力时的柱纵向应力分布图、CFRP布沿纤维方向的应力分布图及试验破坏图等。为了方便观察模拟构件的变形情况,各图中的构件变形幅度均放大20倍。

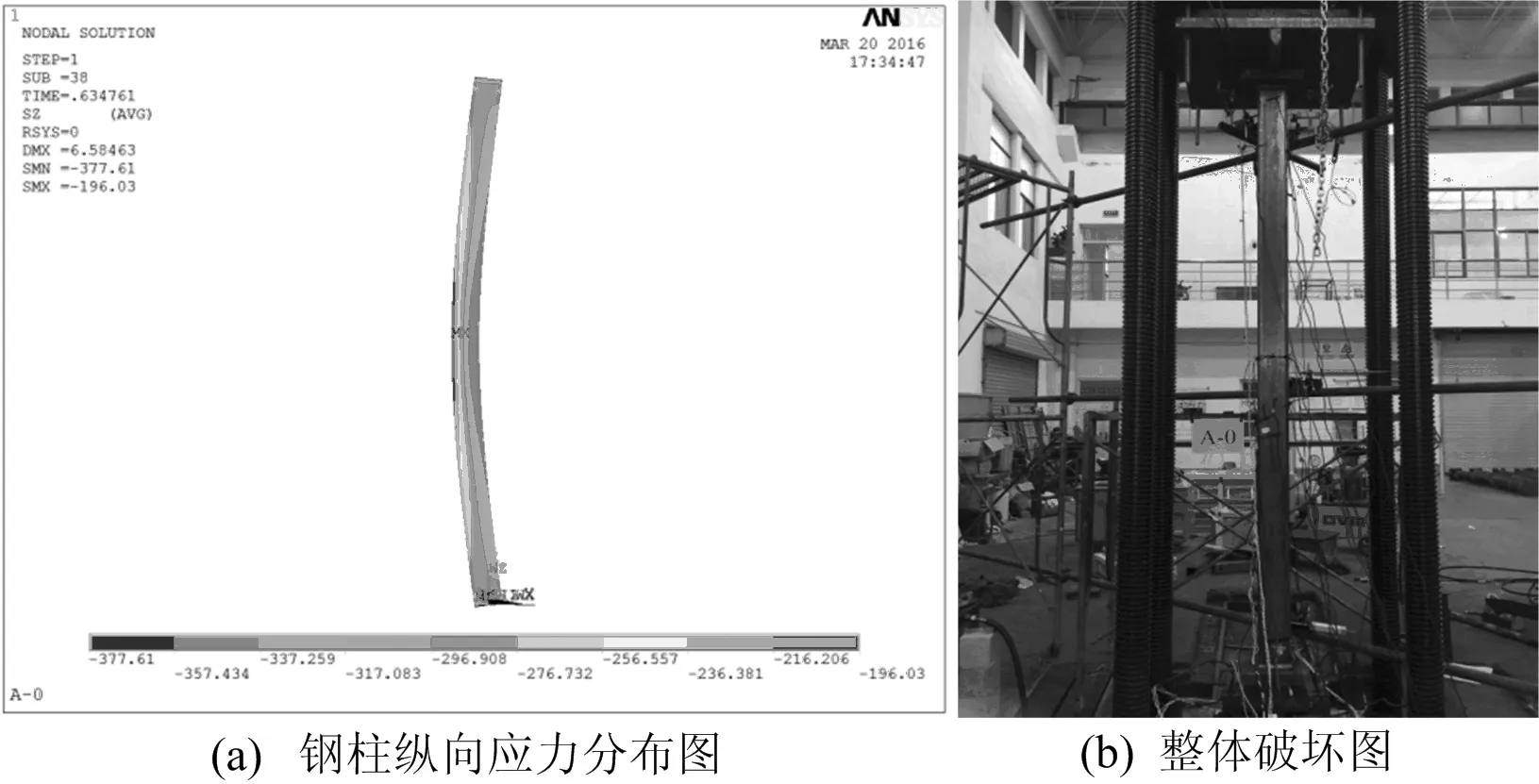

(1)控制构件A-0的应力及试验破坏图。如图3(a),控制构件A-0的最大应力出现在钢柱跨中位置,构件达到屈服强度的范围主要集中在受压弯曲内侧,并由钢柱跨中位置逐渐向柱截面两端延伸,柱顶和柱底两端应力相比于柱中截面稍小。钢柱加载至极限荷载时的最大应力为378 MPa,最小应力为196 MPa,跨中侧向挠度为5.58 mm;其破坏模式为整体失稳破坏,如图3(b)所示。

图3 构件A-0应力及构件破坏图

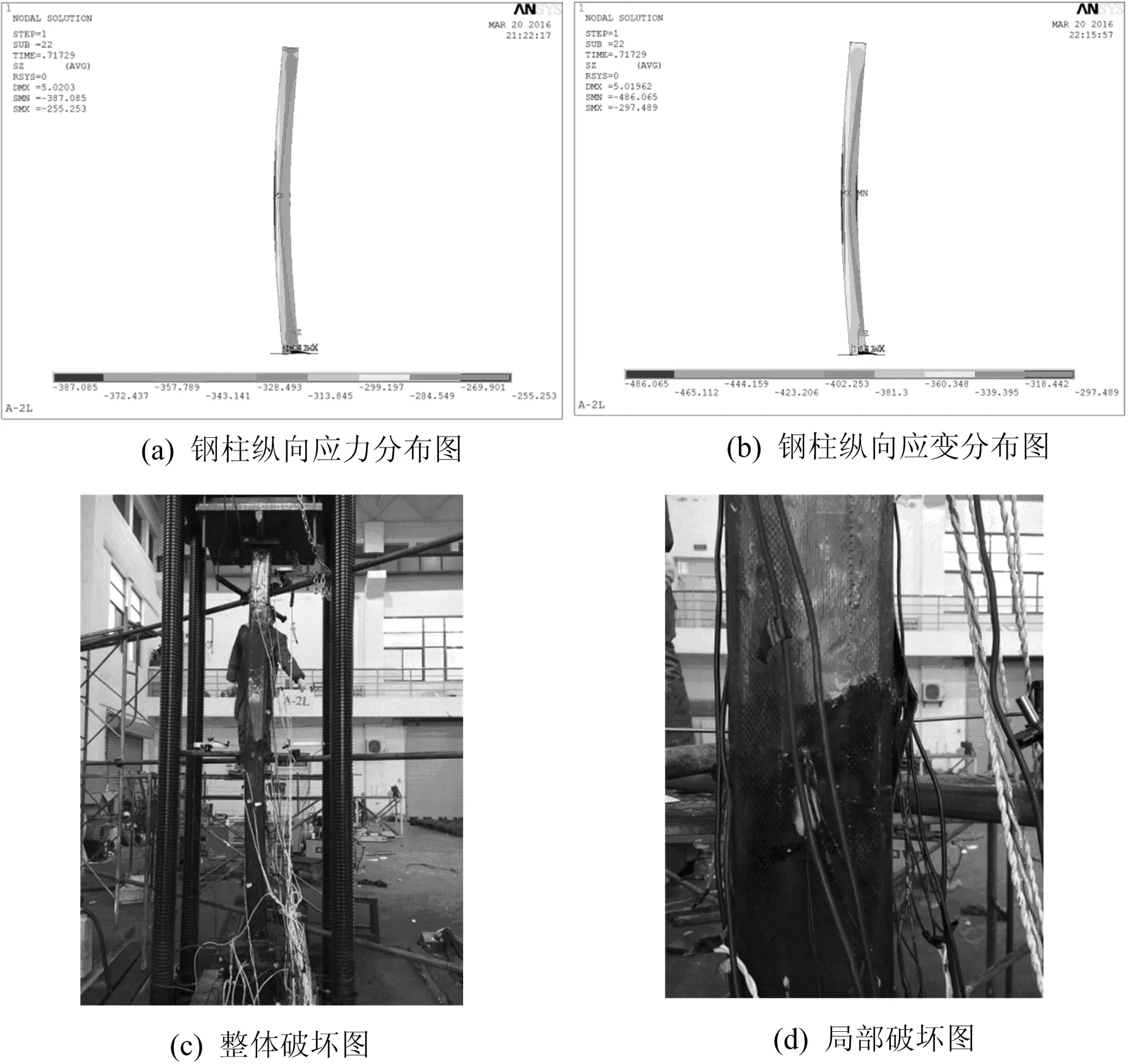

(2) 构件A-2L的应力及试验破坏图。如图4(a),构件A-2L的钢柱极限荷载时全部受压,钢柱受压弯曲内侧的应力分布相较控制构件A-0来说趋于平缓,钢柱加载至极限荷载时的最大应力为387 MPa,最小应力为255 MPa,跨中侧向挠度为3.69 mm,钢柱的整体受力性能得到了改善;如图4(b),CFRP承受了较大的压应力,其应力分布规律与钢柱保持一致,并且其应力大小高于钢柱,说明CFRP承担了一部分荷载,起到了较好的加固效果。图4(c)可以明显看到构件整体失稳,与图4(a)中钢柱的受力情况相吻合;图4(d)可以观察到钢柱跨中CFRP发生了剥离破坏,与图4(b)中CFRP的受力情况相吻合。

图4 构件A-2L应力及构件破坏图

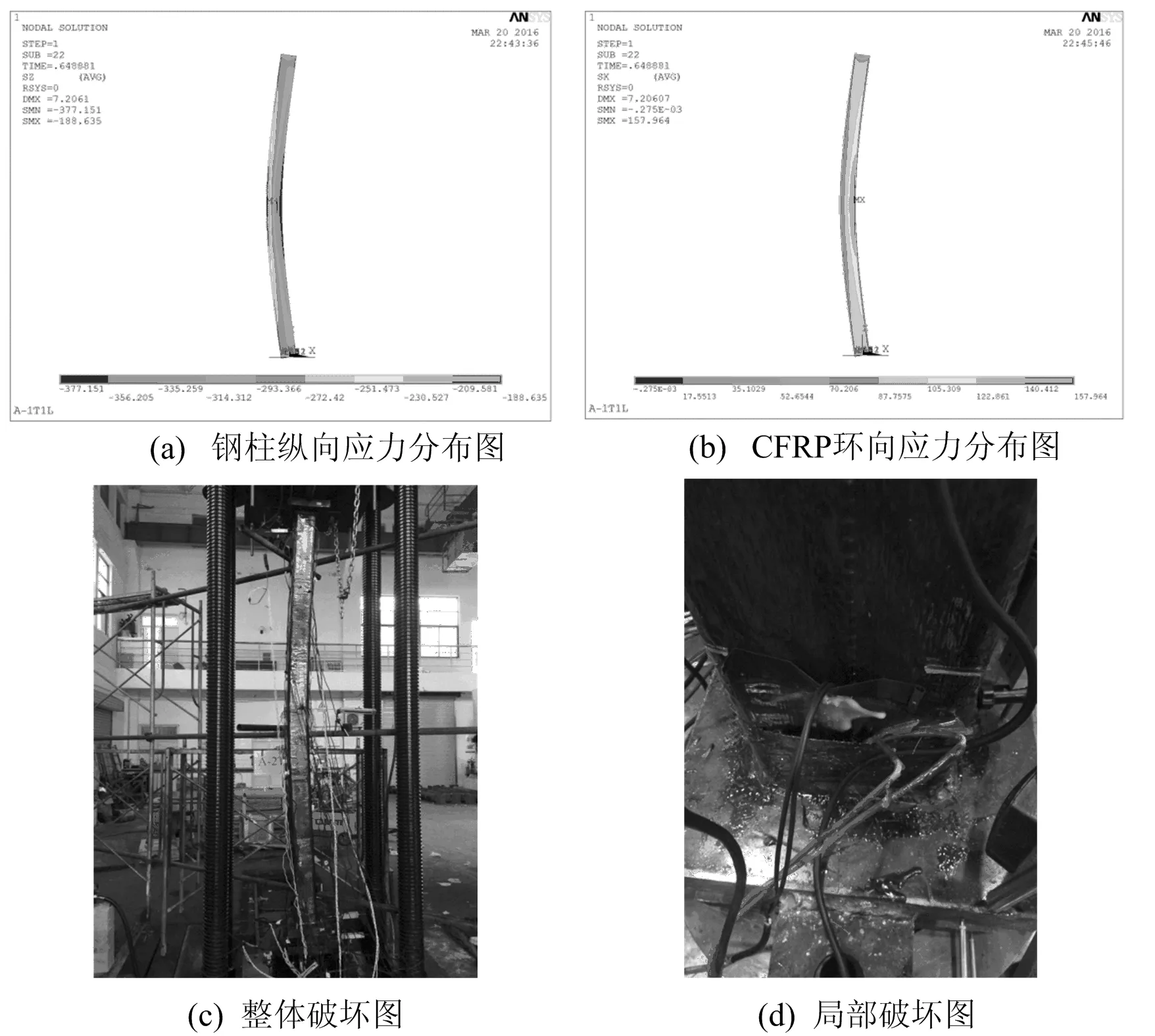

(3)构件A-2T的应力及试验破坏图。如图5(a),构件A-2T的钢柱全部受压,柱身应力分布与构件A-2L有一定的减小,钢柱加载至极限荷载时的最大应力为377 MPa,最小应力为188 MPa;如图5(b),CFRP的最大应力158 MPa,远小于钢柱的应力值,CFRP材料只承担了很小一部分荷载,加固效果并不明显。图5(c)和图5(d)分别为构件整体破坏和局部破坏图,与受力情况相吻合。

图5 构件A-2T应力及构件破坏图

(4) 构件A-1T1L的应力及试验破坏图。如图6(a),构件A-1T1L中钢管弯曲外侧压力小,弯曲内侧压力大,柱身应力分布规律与前三个构件一致,钢柱加载至极限荷载时的最大应力为377 MPa,最小应力为189 MPa;如图6(b)和图6(c),CFRP材料所受压力与柱身协调,环向最大应力为158 MPa,纵向最大应力为534 MPa,可见主要是纵向粘贴CFRP承担了一部分荷载,CFRP的加固效果介于A-2L与A-2T之间。构件整体破坏和局部破坏图分别如图6(d)和图6(e)所示。

图6 构件A-1T1L应力及构件破坏图

3 极限承载力分析

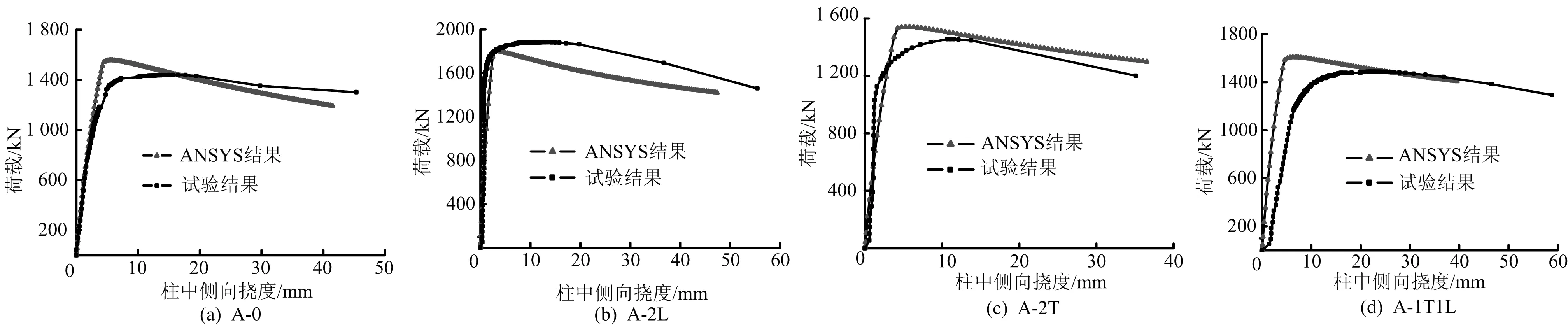

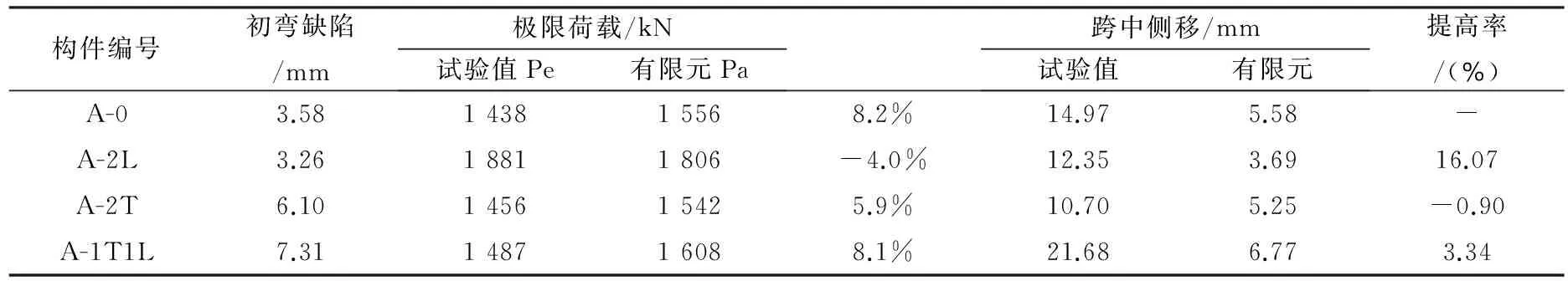

试验通过研究不同CFRP纤维方向对方钢管轴压长柱的加固效果的影响,试验模拟得到4根试件的荷载-柱中挠度曲线如图7所示。极限承载力如表3中所示,表中跨中侧移为极限荷载情况下的侧向位移。

图7 荷载-柱中挠度模拟与试验结果对比图

表3 有限元分析与参照试验比较

4 结束语

结合图7和表3对方钢管柱受压试验和模拟结果进行分析,在不考虑构件的残余应力及不同初始缺陷等干扰因素下,同未加固方钢管构件A-0对比,方钢管纵向粘贴加固构件A-2L的极限承载力提高幅度分别为16.07%;方钢管环向粘贴加固构件A-2T的极限承载力提高并不大,并不能发挥CFRP的材料性能,提高幅度在5%以内;而对方钢管纵横混合粘贴加固构件A-1T1L的极限承载力提高幅度则介于纵向和环向加固之间,提高幅度约为10%以内。构件A-2T出现负的增幅和构件A-1T1L提高幅度小,主要原因是由于其初始缺陷与对比构件A-0相差加大造成的;试验跨中侧移和模拟值差距较大,主要是试验中的测点测量时位移计有一定滑移,而模拟值并未考虑试验中的各种因素。

构件极限承载力试验组和模拟值存在差异,主要是因为试验研究受到干扰因素较多,如加固构件中CFRP粘贴和养护质量、构件偏心和安装误差及构件的残余应力等因素。

此外,模拟荷载-柱中挠度模拟与试验结果曲线图趋势吻合接近,构件的模拟值与试验值的差值未超过试验值的10%,显示有限元分析结果与参考试验结果吻合较好。

[1] 刘 伟,宋非非,常庆芬.我国钢结构建筑的发展概况及趋势[J].吉林建筑工程学院学报,2008,25(2):27~32.

[2] 王伟佳.CFRP加固工字钢梁非线性有限元数值模拟分析[D].合肥:合肥工业大学,2009.

[3] 彭福明.纤维增强复合材料加固修复金属结构界面性能研究[D].西安:西安建筑科技大学,2005.

[4] 蒋元平,蒋沧如,舒 林,等.CFRP加固钢筋混凝土梁抗裂性的理论及实验研究[J].武汉理工大学学报,2008,30(8):109~112.

[5] 陈铁军.普通粘贴与非粘贴四点锚固碳纤维布加固混凝土梁的对比试验研究[D].重庆:重庆交通大学,2008.

[6] 张涛涛.粘贴CFRP加固混凝土连续梁的试验研究和理论分析[D].南京:东南大学,2005.

[7] 潘从建.考虑二次受力的FRP约束混凝土圆柱轴压性能的试验研究[D].北京:中国建筑科学研究院,2007.

[8] Tao Z,Han L H,Zhuang J P.Axial loading behavior of CFRP strengthened concrete-filled steel tubular stub columns[J].Advances in Structural Engineering,2007,10(1):37~46.

[9] 郑 云,叶列平,岳清瑞.FRP加固钢结构的研究进展[J].工业建筑,2005,35(8):20~25,34.

[10] 王 奔,郭小农,蒋首超,等.FRP加固金属结构研究综述[J].结构工程师,2012,28(5):183~190.

[11] 冯传清.CFRP加固修复钢构件界面性能试验研究和理论分析[D].合肥:合肥工业大学.2007.

2016-12-23

彭 军(1991-),男,安徽桐城人,合肥工业大学硕士生; 完海鹰(1960-),男,满族,安徽合肥人,合肥工业大学教授.

TU377.4;TU381

A

1673-5781(2016)06-0791-04