焊接数字化技术及其在航空制造业中的应用*

2016-06-05魏艳红余枫怡占小红

魏艳红,余枫怡,占小红

(南京航空航天大学焊接数字化技术研究室,南京 211100)

焊接作为材料加工的重要手段,广泛应用于机械制造、船舶重工、航空航天领域。由于焊接过程的多变性和复杂性,在焊接领域引入数据库及专家系统,依托计算机技术的数据精准、逻辑严密的特点,使焊接工艺参数的制定更为科学合理,提高产品合格率和使用寿命,是实现焊接加工过程数字化和智能化的必经之路[1]。

自20世纪80年代开始,国内外专家学者对焊接专家系统展开了深入的研究[2-12]。美国焊接研究所(AWI)与科罗拉多矿业学院(CSM)联合研发了焊材选择系统(Weld Selector),该系统是最早被报导的焊接专家系统。随后,英、日、德以及其他各国均展开了焊接专家系统的研发工作。如Stone & Webster工程公司负责研发的具有代表性的焊接缺陷诊断系统(Weld Defect Diagnosis Expert System),该系统根据用户反馈来推测缺陷的产生原因,对构件进行合理的诊断,从而提出恰当的解决方案;美国焊接研究所制定了焊接信息网计划(Welding Information Net-work,WIN)。由Costa和Norrish共同开发的可以预测焊接缺陷的专家系统利用知识库对焊接工艺进行分析,预测焊接缺陷产生的可能性[4]。

国内清华大学、哈尔滨工业大学等与企业合作开发了弧焊工艺数据库及专家系统,在企业焊接工艺设计中得到了较好应用,并且目前该系统的升级版本仍然在企业焊接生产过程中继续应用[13-16]。

近几年,随着对焊接数字化与智能化技术认识的提升,企业对数据共享、知识积累的需求更加突出,随之而来的是焊接数据库专家系统在更深层次上的开发和应用。

邱潮欣等[17]归纳总结了电阻点焊工艺设计过程的可用知识和标准,开发了电阻点焊工艺设计专家系统,并通过实例对系统推理的准确性进行验证,具有较高可靠性。王松[18]搜集了大量关于材料性能、摩擦焊接性能以及焊接参数建立了专家系统数据库,除了推理功能外专家系统还具有自学习功能,能够随着焊接技术研究的不断进步而发展。王宇等[19]运用人工神经网络建立了6061铝合金的搅拌摩擦焊接工艺设计专家系统,并利用网络推算出6061铝合金搅拌摩擦焊接最优的工艺参数。魏艳红等[16]设计了钢材焊接基础数据库系统和焊接性分析系统,该系统具有操作稳定性和数据安全性。肖金枝[20]、张康华[21]将软件工程的理论和方法融入到焊接专家系统的开发中,开发了一套集成焊接工艺设计、焊接工艺免评判断、焊接性综合分析评价、焊材消耗定额计算于一体的集成式焊接专家系统。戚梦成[22]针对焊接自动化生产线传感器数据获取困难、故障样本不足等特点,融合了贝叶斯网络和故障树模型的优点,设计了焊接自动化生产线专家系统,实现了在传感器数据获取困难、故障样本缺失的情况下对焊接自动化生产线的故障诊断,提高了故障诊断的正确率。经过多年的发展,作为焊接数字化基础的焊接数据库及专家系统软件在国内已经有多年的研究,在机械制造、船舶重工、航天领域得以应用。针对航空标准和航空材料的焊接工艺数据库和专家系统也开始受到关注,中航工业沈飞和成飞已经引进了相关的技术[23],逐步建立起焊接数字化平台。

目前,焊接数字化技术逐步成熟和商品化。一些专业公司如唐山松下、新松机器人及南京聚英等,开始以专业视角打造焊接数字化平台,注重软件技术同时,重视焊接企业车间全面信息化和数字化。将焊接设备、人员、物料、工艺、设计、试验等有机的结合在一起,集成PDM、MES系统,向工业4.0迈进。

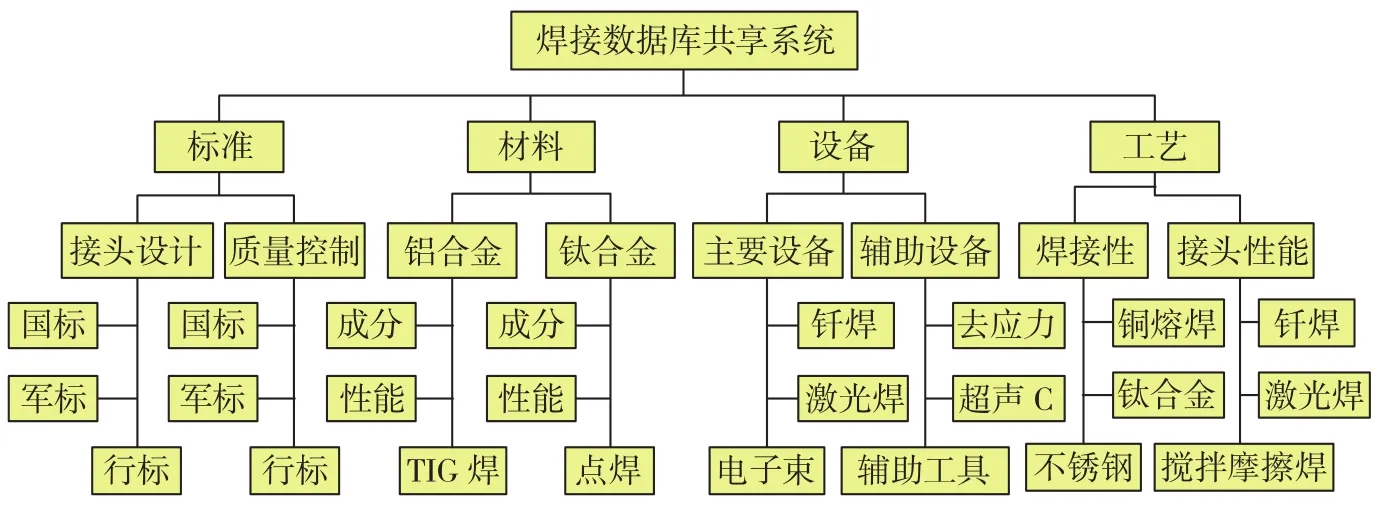

图1 沈飞焊接数据库系统Fig.1 Welding database system of SAC

焊接数据库平台

焊接数据库和专家系统的建立,可极大提高工程师们的设计效率,减少重复试验,缩短工程周期。为适应航空数字化的需求,有必要建立适合航标、企标和国标的航空材料数据库系统及焊接工艺设计专家系统,主要包括:

(1)焊接试验数据库及管理系统。新产品或新材料焊接、新焊接工艺技术研发、大型焊接攻关项目等过程中会产生大量的焊接工艺试验数据,这些具有重要价值的试验数据需要建立焊接试验数据库系统,通过企业局域网实现最大程度共享,防止数据流失,增强数据高效查询与利用。

(2)焊接基础数据库及管理系统。制定焊接工艺涉及的相关基础数据众多,需要开发适用于企业的焊接基础数据库系统,使设计人员和工艺人员全面掌握材料的焊接性、母材和焊材的基本性能、各种焊接标准以及车间焊工基本情况,实现焊接基础数据在企业共享。

(3)成熟焊接工艺数据库及管理系统。企业长期进行各种成熟稳定产品的焊接,积累了大量的成熟焊接工艺文件,需建立成熟焊接工艺数据库系统,提供产品、焊接方法、材料牌号等重要信息的组合模糊查询,使焊接工程师可以快速方便地查询和使用。

(4)焊接质量诊断案例及管理系统。在产品实际焊接生产过程中,焊接现场工况等客观因素会影响焊接质量,因此车间现场焊接工程师会及时采取相应解决措施。建立焊接缺陷及生产案例库,通过不断积累,可以为后续类似问题提供参考。

图1为中航工业沈飞数据库平台。平台基于B/S和C/S混合网络结构的焊接数据信息建模技术,提出了面向航空领域的焊接数据分布式模型。分析柔性化信息的特点和因素,总结系统整体功能结构,通过面向对象技术建立了信息远程共享平台,并从焊接标准、焊接材料、焊接工艺3个方面进行研究,归纳相应的数据,内容涵盖了航空焊接领域中材料、成分、设计、工艺的各个方面,在合理利用资源的范围内考虑系统的先进性,使其具备了及时更新的能力,达到运行效率高、安全性好、界面美观的效果[24]。

焊接工艺设计专家系统

焊接工艺设计需要满足多重评价要素标准,焊接工艺设计专家系统是专门解决焊接领域内复杂推理过程的计算机工具,因其具有高效、精确且可重复的特点,越来越受到领域内从业人员的重视和使用。焊接工艺设计包含接头设计、焊材的选择、预热、焊接参数及焊后热处理工艺的确定。建立焊接工艺设计专家系统可以将焊接工程师的焊接知识、经验有效地集中起来,共同解决焊接工艺设计难题,需根据实际生产过程中采用的焊接材料和焊接方法,开发完成相应的焊接工艺设计系统,以实现指定材料焊接工艺的自动设计。

南京航空航天大学先后为中航工业沈飞、中国航天设备总厂完成了专家系统开发工作,目前正在着力开展中航工业成飞焊接数据库及专家系统平台建设。中航工业沈飞焊接专家系统如图2所示。系统可以设计钢材、铝合金、钛合金、镍合金以及不锈钢等不同焊接方法(手工焊、埋弧焊、氩弧焊、二氧化碳气体保护焊、激光焊、等离子弧焊、钎焊、激光MAG/MIG复合焊和搅拌摩擦焊等)的焊接工艺,并且能够进行钢材焊接缺陷诊断以及焊接接头组织和力学性能预测。

图2 沈飞专家系统界面Fig.2 Interface of welding expert system of SAC

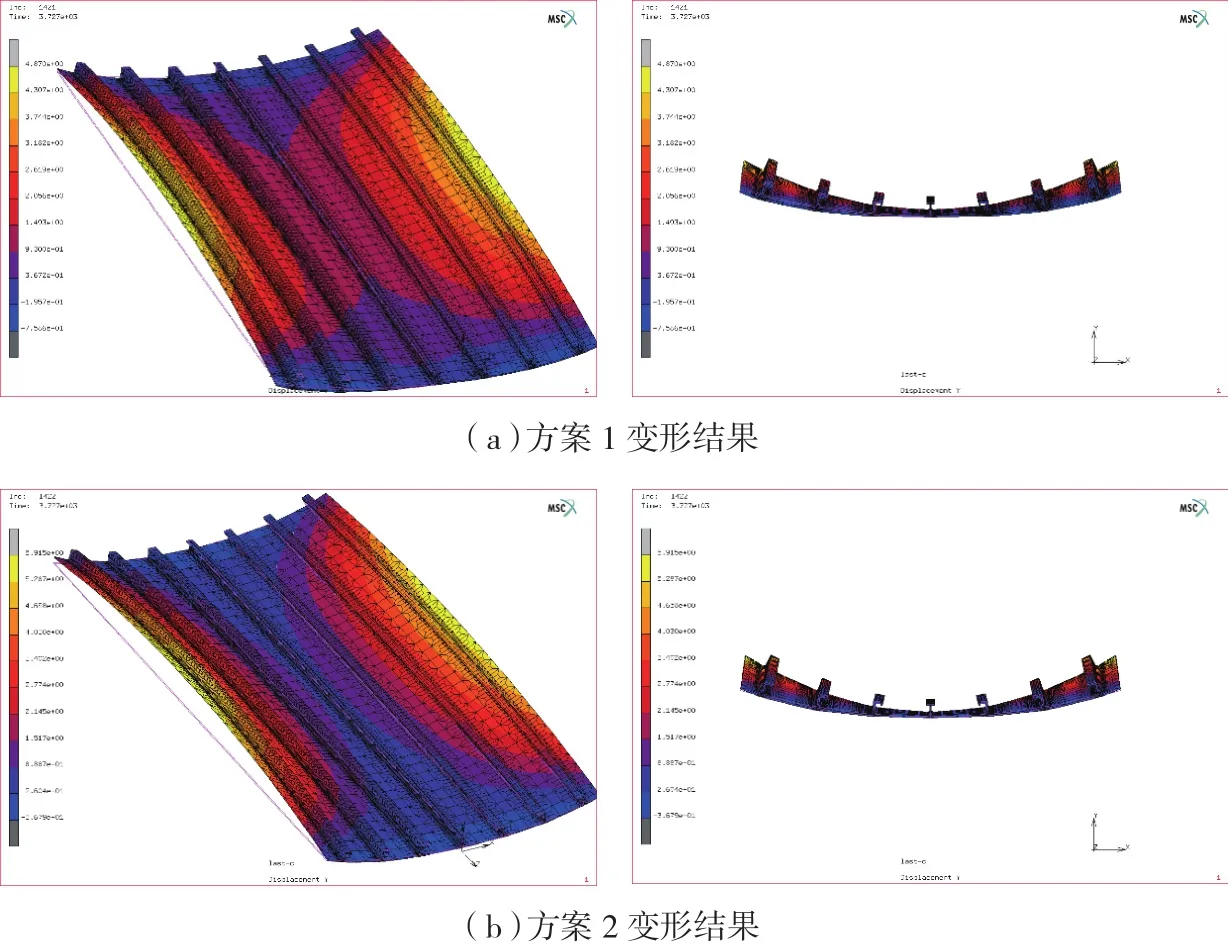

图3 不同焊接顺序变形结果比较Fig.3 Comparison of deform results under different welding sequences

焊接过程模拟与分析

焊接之后构件的应力与变形是影响构件质量的重要因素,亦是焊接质量控制的重要内容。传统的预测方法主要根据焊接试验或利用经验公式进行估算,试验周期长,且航空飞行器上的焊接结构多属于薄壁、多焊缝的复杂焊接结构,这些构件成本较高,采用的焊接方法较为先进,因此传统焊接试验过程中耗费的资源不容忽视。随着计算机及数值模拟技术的发展,数值建模与仿真技术逐渐应用于焊接应力与变形的预测和焊接工艺参数的优化中,为航空制造企业提供了解决方案。对焊接过程开展数值模拟有助于认清焊接现象的本质,从而进行优化结构设计和工艺设计,减少试验工作量,提高焊接接头的质量。

南京航空航天大学苏阳等[25]针对某型号飞机壁板T型结构件建立了有限元模型,实现了双激光束双侧同步焊接过程的模拟与分析,并进行了多桁条T型结构的焊接顺序优化选择,对壁板结构不同焊接顺序的焊接过程进行了对比分析。模拟结果如图3所示,方案1为由两侧开始向中间焊接,方案2为由中间开始向两侧焊接,两种方案最大变形量分别为4.87mm和6.06mm。

欧阳自鹏[26]针对飞机壁板T型结构,进行了双激光束双侧同步焊接过程中的匙孔稳定性、熔池流动行为以及焊接冶金机理研究,为机身壁板构件连续稳定焊接奠定了理论基础。

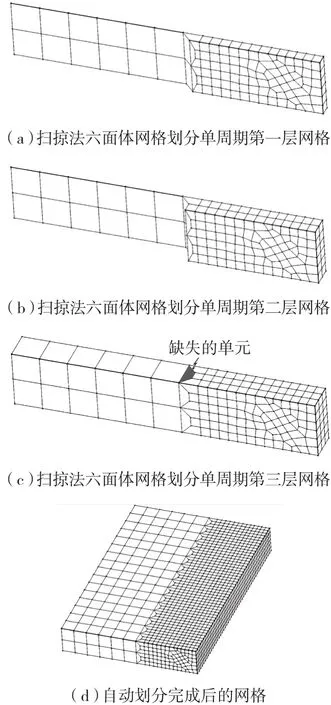

有限元模拟过程包括模型准备、求解分析及数据后处理等环节。对于航空飞行器等大型复杂焊接结构而言,以网格划分为核心内容的有限元模型准备过程是焊接有限元模拟中最重要的部分,费时费力。若将自动网格划分技术应用于前期模型的构建,并随即生成可以直接用于有限元模拟的网格模型,将极大提高生产过程中有限元模拟的效率。米高阳、魏艳红等[27]构建了一种适用于焊接有限元模拟的网格自动划分方法,在充分研究焊接有限元计算的网格划分特点的基础上,制定了焊接接头区过渡算法并编制了相应的图像绘制程序。经计算测试表明,该种多层扫掠结构能有效保证两个方向过渡,提高了网格过渡效率及其精度,自动网格划分结果如图4所示。

有限元模型建立后需进行模型的求解,目前的商业有限元软件均采用热-弹塑性模型进行求解。针对热-弹塑性模型没有考虑相变的影响、线性插值的材料物理性能参数处理方法过于简单的问题,米高阳、魏艳红等[27]构建了一套考虑相变影响的焊接有限元模型,实现了焊接热源的自动加载、材料物性参数的求解和加载、焊接过程初始条件和边界条件的定义及加载等焊接有限元计算所必须的功能模块,并具有良好的人机交互性,模拟过程如图5所示。

图4 多层扫掠法自动网格划分流程Fig.4 Automatic mesh division process of multilayer sweeping method

图5 采用热-相变-弹塑性模型模拟焊接过程Fig.5 Simulation process of welding using thermal-phase transformation-elastic plastic model

热-相变-弹塑性模型更加符合实际焊接过程,可以更精确地预测构件焊后的应力与变形,为后续焊接工艺优化提供更加准确的数据。

结束语

作为航空制造业中的关键工艺技术之一,焊接质量和效率与航空装备质量、周期及成本息息相关。建立航空制造业中的焊接数字化体系,实现数据的高效储存和管理,可以达到无纸化的生产管理模式,降低生产成本的同时,提高焊接质量;此外,数字化生产模式可使产品一次合格率显著提高,减少废品率,减少原材料的浪费,满足环境保护的宗旨,符合可持续发展战略要求。同时,焊接数字化技术可以推动我国航空装备制造业从传统模式转向数字化生产模式转变,将企业长期积累的焊接相关数据、知识和经验,梳理后建立焊接共享数据库、知识库和模型库,为焊接数据和知识在企业甚至行业共享建立基础。焊接数字化将加快我国航空装备产品研发进度和国防现代化建设进程,具有广阔的应用前景。

[1]王敏, 吴林, 魏艳红. 数字化焊接技术[J]. 航空制造技术, 2008(21):45-47.

WANG Min, WU Lin, WEI Yanhong.Digital welding technology[J]. Aeronautical Manufacturing Technology, 2008(21):45-47.

[2]GUNNARSSON K T, PRINZ F B,CARY H B. Welding expert program-modeling of casting and welding processes II [M]. 3rd ed.DANTZIG J A, BERRY J T, eds. New York:Metallurgical Society of ACME, 1984:435-437.

[3]BARBORAK D M, DICKINSON D W,MADIGAN R B. PC-based expert system and their application to welding[J]. Welding Journal,1991,70(1):29-38.

[4]COSTA S C, NORRISH J. Computer prediction of welding defects at the procedure stage[J]. Welding & Metal Fabrication, 1991,59(4): 186-188.

[5]LUCAS W. Experiences in developing expert systems, and neural networks for arc welding[J]. Welding in the World-London,1994,34(9):237-245.

[6]GOEL V, LIAO T W, LEE K S. A shielded metal arc welding expert system[J].Computers in Industry, 1993,21(2):121-129.

[7]SIEWERT T A. Welding software aids engineers[J]. Welding Design & Fabrication,1996,10:21-25.

[8]NORRISH J, STRUTT J E. Expert systems and computer software aids for welding engineers[J]. Welding & Metal Fabrication,1988,56(7):337-341.

[9]BRIGHTMORE A, BERNASEK M.Moving weld management from the desk to the desktop[J]. Welding Journal, 2000,79(1):43-45.

[10]BRIGHTMORE A D. Computer your welding information[J]. Welding & Metal Fabrication, 2001, 69(3):12-14.

[11]DEMELLAEWY E, MONA A.Computer aided process planning for welding technology (CAPPW)[J]. International Journal for the Joining of Materials, 2004,16(3):91-93.

[12]REINHART G, MUNZERT U,VOGL W. A programming system for robot-based remote-laser-welding with conventional optics[J].CIRP Annals-Manufacturing Technology,2008,57:37-40.

[13]米高阳, 占小红, 余枫怡, 等. 数字化焊接技术在民机制造业中的应用[J]. 航空制造技术, 2013(22):52-54.

MI Gaoyang, ZHAN Xiaohong, YU Fengyi,et al. Application of digital welding technology in civil aircraft manufacturing industry[J].Aeronautical Manufacturing Technology,2013(22):52-54.

[14]张建勋. 焊接工程计算机专家系统的研究现状与展望[J]. 焊接技术,2001,30(S):11-13.

ZHANG Jianxun. A review of the research on welding expert system[J]. Welding Technology,2001,30(S):11-13.

[15]张华, 魏艳红. 钢桥焊接工艺评定软件开发及应用[J]. 焊接技术, 2010,39(3):27-30.

ZHANG Hua, WEI Yanhong. Development and application of steel construction of bridges welding technology assessment software[J].Welding Technology, 2010,39(3):27-30.

[16]魏艳红, 申刚, 付学义. 钢材焊接基础数据库及焊接性分析系统设计[J]. 焊接,2013(3):8-12.

WEI Yanhong, SHEN Gang, FU Xueyi.Design of welding database and weldability analysis system of steel[J]. Welding & Joining,2013(3):8-12.

[17]邱潮欣, 方平, 崔俊华, 等. 电阻点焊工艺专家系统研究与开发[J]. 焊接技术,2014,43(9):44-46.

QIU Chaoxin, FANG Ping, CUI Junhua,et al. Research and development of process design ES of resistance spot welding[J]. Welding Technology, 2014, 43(9):44-46.

[18]王松. 连续驱动摩擦焊接专家系统的研究[D]. 哈尔滨: 东北林业大学, 2014.

WANG Song. Study on continuous drive friction welding expert system[D]. Harbin:Northeast Forestry University, 2014.

[19]王宇, 朱天军, 叶晓凤, 等. 6061铝合金搅拌摩擦焊接工艺寻优[J]. 电焊机,2014,44(12):86-89.

WANG Yu, ZHU Tianjun, YE Xiaofeng,et al. The optimization of friction stir welding process for 6061 aluminum alloy[J]. Electric Welding Machine, 2014,44(12):86-89.

[20]肖金枝. 基于知识工程的高速机车车辆焊接专家系统研究[D]. 南京: 南京航空航天大学, 2013.

XIAO Jinzhi. Research on high-speed train welding expert system based on knowledge engineering[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2013.

[21]张康华, 路浩, 魏艳红, 等. 基于ISO9606-2标准的焊工管理系统[J]. 机械制造文摘(焊接分册), 2014(2):1-4.

ZHANG Kanghua, LU Hao, WEI Yanhong,et al. Research on welder management system developing based on ISO9606-2 standard[J]. Jixie Zhizao Wenzhai (Hanjie Fence), 2014(2):1-4.

[22]戚梦成. 白车身焊接自动化生产线的故障诊断专家系统的设计与实现[D]. 成都:电子科技大学, 2015.

QI Mengcheng. BIW welding automatic production line fault diagnosis expert system’s design and implementation[D]. Chengdu:University of Electronic Science and Technology of China, 2015.

[23]倪家强, 苏杭, 梁硼, 等. 钢材焊接缺陷诊断专家系统的设计与实现[J]. 电焊机, 2012,42(1):78-82.

NI Jiaqiang, SU Hang, LIANG Peng, et al.Design and realization of expert system for steel welding defects diagnosis[J]. Electric Welding Machine, 2012,42(1):78-82.

[24]徐振亮. 航空材料焊接数据共享平台研究[D]. 南京: 南京航空航天大学, 2009.

XU Zhenliang. Development of data shareable system for aerial material welding[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2009.

[25]苏阳, 占小红, 陈洁, 等. 机身壁板局部件应力与变形的数值模拟[C]//第十六次全国焊接学术会议论文摘要集, 2011.

SU Yang, ZHAN Xiaohong, CHEN Jie, et al.Numerical simulation of stress and displacement of the regional components of the aircraft[C]//Proceedings of the 16th National Welding Conference, 2011.

[26]欧阳自鹏. 铝合金T型接头双激光束双侧同步焊接稳定性研究[D]. 南京: 南京航空航天大学, 2012.

OUYANG Zipeng. Study on the stability of dual laser-beam bilateral synchronous welding for T-structure of aluminium alloys[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2012.

[27]米高阳, 魏艳红, 占小红, 等. 平板焊接有限元分析过渡型网格自动生成技术分析[J]. 焊接学报, 2015,36(5):44-46.

MI Gaoyang, WEI Yanhong, ZHAN Xiaohong, et al. A study of automatically transitional meshing approach for finite element method during butt welding[J]. Transactions of the China Welding Institution, 2015, 36(5):44-46.