不锈钢进气管扩口工艺设计

2016-06-05王跃臻王延欣陶阿嵘

王跃臻,王延欣,陶阿嵘

(1.山东科技职业学院,山东 潍坊 261001;2.潍柴重机股份有限公司,山东 潍坊 261001)

不锈钢进气管扩口工艺设计

王跃臻1,王延欣2,陶阿嵘1

(1.山东科技职业学院,山东 潍坊 261001;2.潍柴重机股份有限公司,山东 潍坊 261001)

介绍一种两端为圆筒、中间为锥部过渡的进气管零件的扩口胀形工艺方案的确定及实施验证过程,阐述不锈钢管扩口胀形工艺成形特点,对扩口胀形过程中的管坯受力状况进行分析,计算管坯扩口毛坯高度、扩口胀形系数和伸长率,对需控制解决的关键性技术进行研究分析,对产品的工艺性作了适当改进。

扩口胀形;胀形系数;破裂;失稳;变形趋向

如图1所示某公司不锈钢进气管零件,材料0Cr18Ni9,壁厚1.5mm。零件批量中等,产品尺寸精度一般,外表面的表面质量要求较高。

图1 零件图

1 工艺分析及计算

1.1 成形工艺方案确定

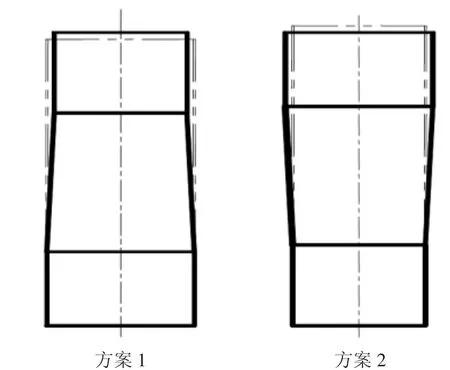

该零件两端为直径不等的圆筒形状,中间是锥部过渡。根据产品图分析,有两种不同的成形方案,如图2所示。

图2 两种工艺方案

方案1采用缩口成形,需要在外径为109.5mm的直管的基础上进行缩口。直管毛坯需特别定制,且缩口成形模具结构制造困难,对于中等批量的产品来说,模具成本过高;而方案2采用扩口胀形方案,利用直径100mm的直管毛坯进行扩口胀形,其模具结构比方案1简单,模具加工制造容易。所以,采用方案2工艺成形。

对该零件结构形状尺寸进行分析,考虑采用直径ø100×1.5的管材扩口后冲孔,再在两端起箍的工艺方案成形。本文针对该方案中的扩口工艺进行设计研究。

1.2 扩口胀形工艺分析

扩口是将空心件或管子端部直径加以扩大的冲压工序[1]。管材扩口胀形是在压力作用下使管材沿径向扩张的成形工艺。管材胀形的方法很多,根据胀形时变形条件的不同,可将胀形方法分为三类:自然胀形、轴向压缩胀形、复合胀形。在胀形过程中,若仅对管坯内壁施加径向压力(内胀力),其胀形成形主要靠管壁厚度的局部变薄和轴向的自由收缩(缩短)来完成,则称为自然胀形[2]。

本方案中的管件扩口胀形采用自然胀形,主要依靠产品毛坯壁部的局部厚度变薄和轴向的自由收缩来成形,最终使右端的口部径向尺寸变大,毛坯的最小内径保持ø100不变。对于轴向有收缩的变形方式,是指在胀形部位局部变薄的同时,还伴随着管坯轴向的自由收缩,从而使轴向收缩部分的材料补充到胀形部位,缓解了胀形区材料的不足,故胀形成形极限要比轴向无收缩的自然胀形大。成形极限增加的多少与轴向自由收缩量的大小有关。一般说来,胀形部位越靠近管坯端部,且胀形区形状为轴对称时,轴向收缩量就越大,成形极限就越高[2]。

1.3 胀形系数和伸长率计算

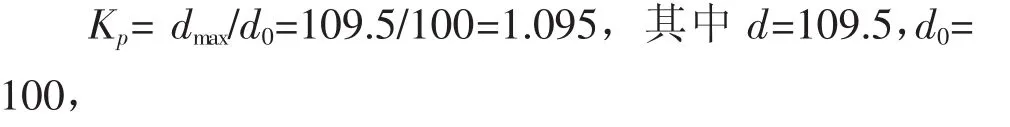

胀形时的变形程度受材料的极限伸长率限制,一般用胀形系数Kp表示。Kp=dmax/d0,其中dmax为胀形后最大直径,d0为胀形前毛坯直径。则产品成形的胀形系数

而伸长率δ=(dmax-d0)/d0=9.5%,查阅冲压手册,不锈钢0Cr18Ni9的极限胀形系数为1.28,而许用伸长率[δ]=35%,即产品成形的胀形系数小于极限胀形系数,伸长率小于许用伸长率,故可以通过一次扩胀成形来完成。

1.4 产品毛坯高度计算

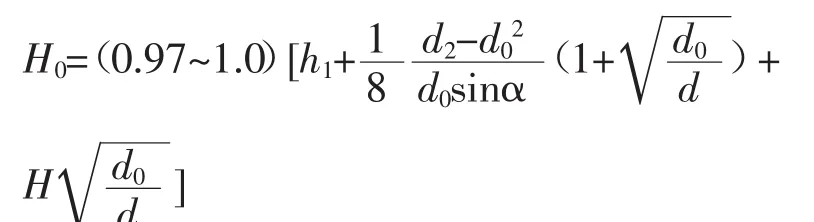

查询手册可知,对于带圆筒形部分的扩口件,按照下面公式来计算扩口毛坯的高度:

计算得H0=223,其中h1=60,d=109.5,d0=100,sinα=0.046。由于产品尺寸精度要求一般,所以不留切边余量。

2 成形特点及变形趋向控制

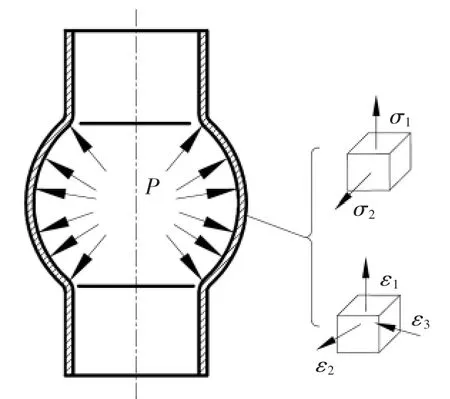

扩口胀形过程中,管坯在内压力p作用下自然胀形,其力学模型如图3所示。胀形变形区主要承受双向拉应力的平面应力状态和两向拉伸、一向压缩的应变状态。由于胀形区材料处于双向受拉的不利变形条件,其成形主要靠管坯壁厚的变薄和轴向的自由收缩(缩短)来完成,故胀形区极易严重变薄甚至破裂。因此,控制胀形区材料的过度变薄和防止破裂,是自然胀形工艺需要考虑的主要问题[2]。

图3 自然胀形的力学模型

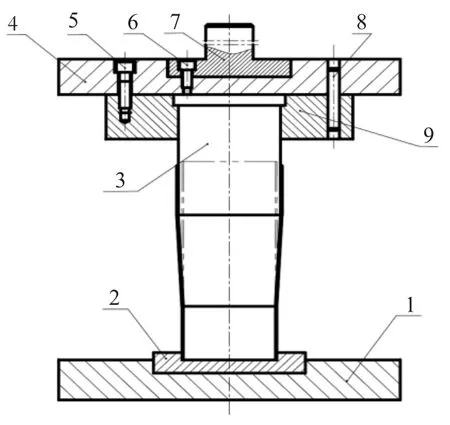

3 模具结构

图4 模具结构

根据以上分析计算,设计如图 4所示模具结构,使直径100mm的毛坯通过定位圈定位放置在下模,扩口胀形过程中随着凸模下行实现管坯的逐步胀形。

4 工艺方案验证实施

按照方案2设计并制造模具后,对此方案在200t油压机上进行了工艺验证,发现在扩胀成形时经常出现开裂、胀形时管坯底部失稳现象,废品率较高,竟达28%左右;同时,由于扩胀过程中拉延油炭化,管子内径清洗困难,易造成清洁度超标。为此,再次对该工艺方案进行深入研究、分析改进。

通常情况下,扩口凸模的表面质量、精度以及扩口毛坯的整洁程度、端部是否有毛刺等因素可影响扩口胀形的开裂,工艺验证过程中对此加强了控制,虽然零件开裂现象有所降低,但管料毛坯失稳现象并无明显降低。所以还应从其他方面寻找突破口。

0Cr18Ni9钢是奥氏体不锈钢,但一般同时伴生有δ铁素体。由于δ铁素体屈服强度高于奥氏体而延伸率低于奥氏体,因此在大的塑性变形中,δ铁素体与奥氏体的塑性流变不匹配,易导致在δ铁素体与奥氏体的相界面上萌生微裂纹,且变形越大,裂纹扩展越长[3]。

钢管在扩径力作用下,其成形变形符合“冲压成形变形的趋向性原理”。从该原理可知冲压变形力是通过毛坯的传力区而施加于变形区,使其产生塑性变形。在成形过程中,变形区、传力区的范围及尺寸不断变化和互相转化,当变形区或传力区有两种以上的变形时,则首先发生的是需要变形力最小的变形方式,它首先进入塑性状态,产生塑性变形[4]。在工艺过程设计和模具设计时,除要保证变形区为弱区外,同时还要保证变形区必须实现的变形方式要求最小的变形力。

扩口时变形区材料主要受切向拉应力作用易于破裂。同时,在非变形区(传力区)筒壁,在扩径力作用下(进气管零件锥形过渡部位扩口胀形所需扩径力)对管坯传力区产生轴向力。当该轴向力等于或超过压杆出现纵向弯曲失稳时的临界力时就会造成管坯底部弯曲失稳。故扩口胀形的极限变形程度除受破裂条件限制外,还受失稳条件限制。

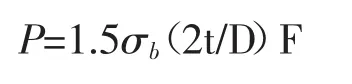

因此,为避免扩胀过程中管坯底部失稳,同时减少扩口胀形中的开裂现象,考虑降低进气管零件锥形过渡部位扩口胀形所需的扩径力。根据扩口胀形的特点,查阅资料手册,可知扩径力计算公式为:

式中:P——扩径力;

σb——材料的抗拉强度;

t——管料料厚;

D——管料扩径后的最大直径;

F——扩径面积。

由上式可知,在利用直径100mm的直管扩胀到109.5mm过程中经常出现开裂、皱折失稳现象,废品率较高的原因是过渡部分过长,此时不锈钢管在扩胀变形时对管材的材质、壁厚和模具间隙、模具润滑都有严格要求,上述条件稍有变化就会出现前述的开裂失稳现象,造成长期以来零件废品率居高不下,材料浪费严重。如果在满足进气管零件的进气排量要求的前提下,不改变材料壁厚、扩口前后毛坯直径的条件下,只减小进气管零件锥形过渡部位长度即可明显减小扩径力,从而减小作用在管坯底部所受轴向力,从而解决上述问题。

通过与产品设计部门的对接沟通,在能够满足进气管零件的进气排量要求的前提下,将图1所示进气管零件作了改进,缩小了其锥部过渡部位的尺寸。改进后的零件如图5所示。对模具中的凸模结构也作了相应的改变,如图6所示。

图5 改进后的零件图

图6 改进后的模具结构

改进后的模具顺利验证成功,零件扩胀合格率达98%,成功解决了零件开裂和端部弯曲失稳现象,使零件生产成本极大降低,收到良好的经济效益。在满足产品使用要求的前提下,适当对产品的工艺性进行改进,力求获得最佳的经济和社会效益。

[1]肖祥芷,王孝培.中国模具设计大典(第3卷)[M].江西:江西科学技术出版社,2003.

[2]王同海,编著.管材塑性加工技术[M].北京:机械工业出版社,1998.

[3]何 晓.1Cr18Ni9Ti不锈钢导管扩口开裂分析[J].理化检验(物理分册),1995,(2).

[4]韩来福.扩口、缩口复合成型工艺分析与应用[D].全国机械装备先进制造技术高峰论坛文集.

Process design of air inlet pipe diffuser of stainless steel

Wangyuezhen1,WANG Yanxin2,TAO Arong1

(1.Shandong Vocational College of Science and Technology,Weifang 261001,Shandong China; 2.Weichai Heavy Machinery Limited Co.,Weifang 261001,Shandong China)

In this paper,a new method for the determination and implementation of the expansion process of the expansion of the air inlet pipe with an end part of a cylinder shaped cone part is introduced.In this paper,the forming characteristics of the expansion process of the stainless steel tube is expounded,and the stress state of the tube blank in the process of expanding the tube blank is analyzed.The height of the tube,the expansion coefficient and the elongation at break are calculated.And the need to control the key technology to solve the analysis,the process of the product to make a proper improvement.

Expansion;Expansion coefficient;Fracture;Instability;Deformation trend

TG386.43

B

10.16316/j.issn.1672-0121.2016.06.021

1672-0121(2016)06-0084-03

2016-10-15;

2016-11-20

王跃臻(1972-),女,高级工程师,从事冲压工艺与模具设计教研。E-mail:wangyz199609@163.com