大容积高压气瓶旋压成形工艺研究

2016-06-05邓春锋梅鹏程

邓春锋,邵 飞,梅鹏程

(洛阳双瑞特种装备有限公司,河南 洛阳 471000)

大容积高压气瓶旋压成形工艺研究

邓春锋,邵 飞,梅鹏程

(洛阳双瑞特种装备有限公司,河南 洛阳 471000)

本文采用ABAQUS/Explicit动态显式模块对大容积高压气瓶旋压成形工艺进行模拟分析,研究了旋压温度、进给比等工艺参数对旋压成形的影响,确定了气瓶旋压成形的工艺参数范围,对气瓶旋压成形具有指导意义。

旋压成形;高压气瓶;工艺;应力分析;有限元

由于大容积高压气瓶旋压成形过程变形机理复杂,目前实际生产中旋压工艺的制定主要依靠工艺人员通过经验计算公式并结合实际经验的方法来确定,一方面造成设计周期长、试制费用高,另一方面也影响产品的最终质量。本文采用有限元分析软件ABAQUS,对无缝气瓶热旋压收口成形工艺进行模拟分析,比较了不同工艺参数对热旋压收口工艺的影响,为实际生产选择合理工艺参数提供依据[1-3]。

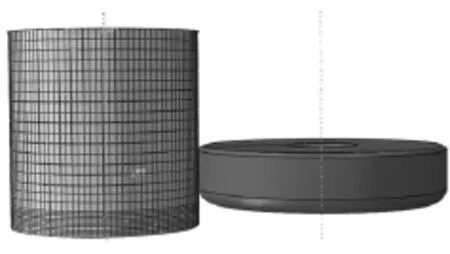

1 模型

气瓶旋压成形过程是复杂的动态接触过程,并且工件上的塑性区不断变化,因此,采用ABAQUS/ Explicit动态显式模块对该过程进行模拟计算。模拟采用材料为制造气瓶用材料4130X,材料密度7800kg/m3,弹性模量210000MPa,泊松比0.3,模型尺寸直径ø559mm,壁厚18mm。在模型中,仅把坯料定义为变形体,采用8节点六面体单元进行网格划分,如图1所示。其中管坯单元数为5600,节点数为8700;卡盘与旋轮被看作为刚体。考虑材料的各向异性对成形的影响很小,因此做出以下假设:①不考虑材料的各向异性的影响;②忽略重力及惯性的影响;③金属塑性热、管坯与空气的对流和辐射散热、管坯的补热等热边界条件,简化为初始条件中恒定的温度条件。

图1 气瓶旋压收口有限元模型

旋压收口模拟计算中采用显示算法,不存在大变形的收敛问题,节省内存,采用更新的Lagrange描述法来描述大变形的有限列式,并且采用ABAQUS的动态显示有限元算法求解。

2 结果与分析

通过ABAQUS有限元分析,能够得到旋压温度、进给比等工艺参数对气瓶旋压成形的影响,包括等效应力分布、等效变形、旋压力、气瓶壁厚等。

2.1 旋压温度对旋压成形的影响

在其他工艺参数不变的条件下,分析了900℃~1200℃不同温度下气瓶的旋压成形过程,结果如下。

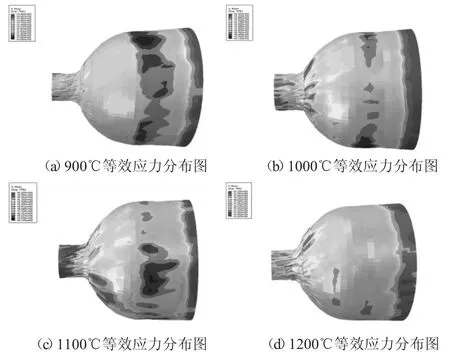

2.1.1 旋压温度对等效应力分布的影响

图2为不同温度旋压成形后等效应力分布云图,从中可以看出,900℃~1200℃不同温度下等效应力的分布特征相同;各温度下等效应力最大值都在相应温度下材料的强度极限以下,管坯不会出现断裂、翅裂等缺陷;随着温度升高,等效应力最大值逐渐减小。

图2 不同温度旋压成形后等效应力分布云图

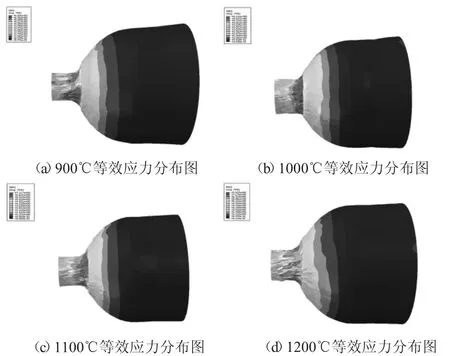

2.1.2 旋压温度对等效应变的影响

图3为不同温度旋压成形后等效应变分布云图,从中可以看出,900℃~1200℃的等效应变分布规律相同,等效应变沿轴向呈分层分布,并且在同一圆周上的分布相对均匀;在同一温度下,等效应变的最大值出现在管坯直线段;随着温度升高,等效应变的最大值逐渐增大。

图3 不同温度旋压成形后等效应变分布云图

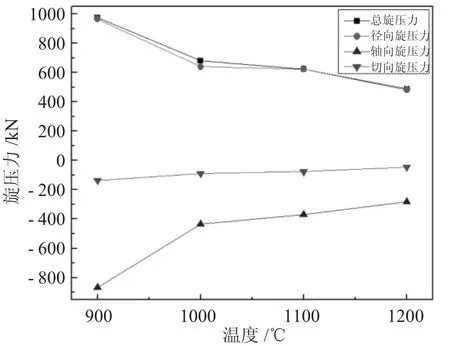

2.1.3 旋压温度对旋压力的影响

图4为旋压力随旋压温度的变化曲线,总旋压力、径向、轴向和切向旋压力都是随着温度的升高而降低的,总旋压力和径向旋压力变化较大,切向旋压力变化比较平缓。旋压温度升高,旋压力减小,这是因为温度的升高降低了管坯金属的变形抗力,提高了塑性,使得变形更容易进行,可见增加旋压温度有利于气瓶收口热旋压的进行,这与实际情况相符。

2.1.4 不同旋压温度对气瓶壁厚的影响

图4 旋压力随旋压温度的变化曲线

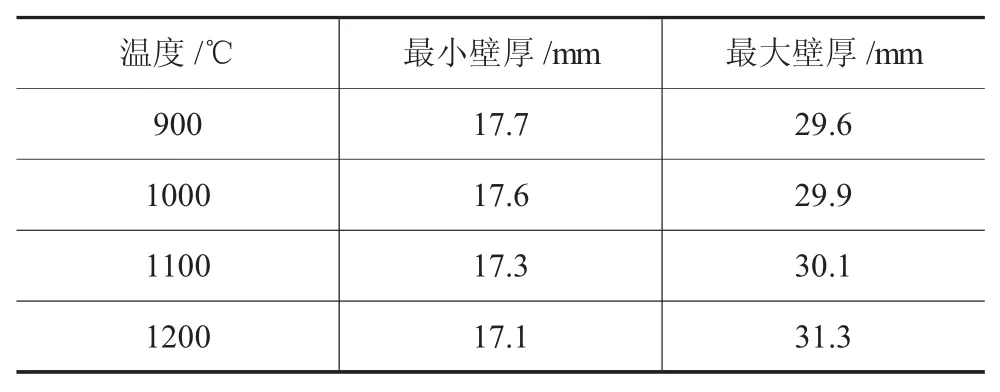

表1是不同温度旋压收口后气瓶最大和最小壁厚值。从中可以看到随着旋压温度的升高,最小壁厚减薄,最大壁厚增加,即起旋点处的壁厚减薄增加,瓶肩增厚增加。这是由于高温下金属的变形抗力降低,塑性增加,所以随着温度的升高金属更容易流动,变形增加。从旋压温度对壁厚影响的角度来看,在满足热变形的条件下,旋压温度越低,对气瓶的旋压收口成形质量越有利。

表1 不同温度旋压收口后气瓶最大和最小壁厚

综合旋压温度对旋压过程应力场、应变场、旋压力和气瓶壁厚的影响,可以看到在高压气瓶热旋压收口成形过程中,为了减小旋压力、保证旋压质量,并能够进行大变形量的旋压成形,必须控制好加热温度。一方面如果加热温度达不到旋压温度,金属的伸展性较差,会导致旋压力的增加,在一些特殊情况下旋压过程甚至不能进行;另一方面加热温度太高,浪费能源,会带来管坯金属过烧等问题,并且起旋点处减薄增加过多会导致得不到合格的产品。综合模拟结果并结合4130X钢高温性能情况选择旋压温度为1100℃~1200℃。

2.2 进给比对旋压成形的影响

模拟分析了旋压温度为1100℃并且其他工艺参数相同情况下,进给比为1.8mm/r、2.3mm/r、3.1mm/r时气瓶的旋压成形。

2.2.1 进给比对应力场分布的影响

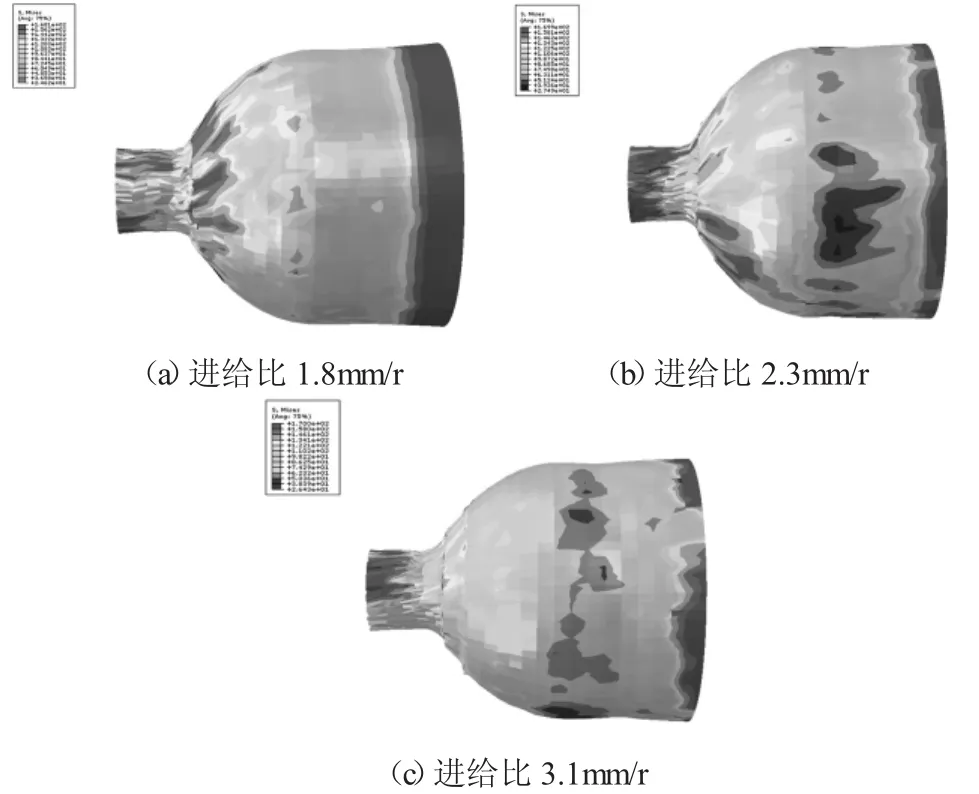

图5为不同进给比旋压成形后等效应力分布云图,工件变形后的等效应力分布规律相同,进给比的增加对应力大小变化影响较小,最大等效应力随着进给比的增加略有增加。

图5 不同进给比旋压成形后等效应力分布云图

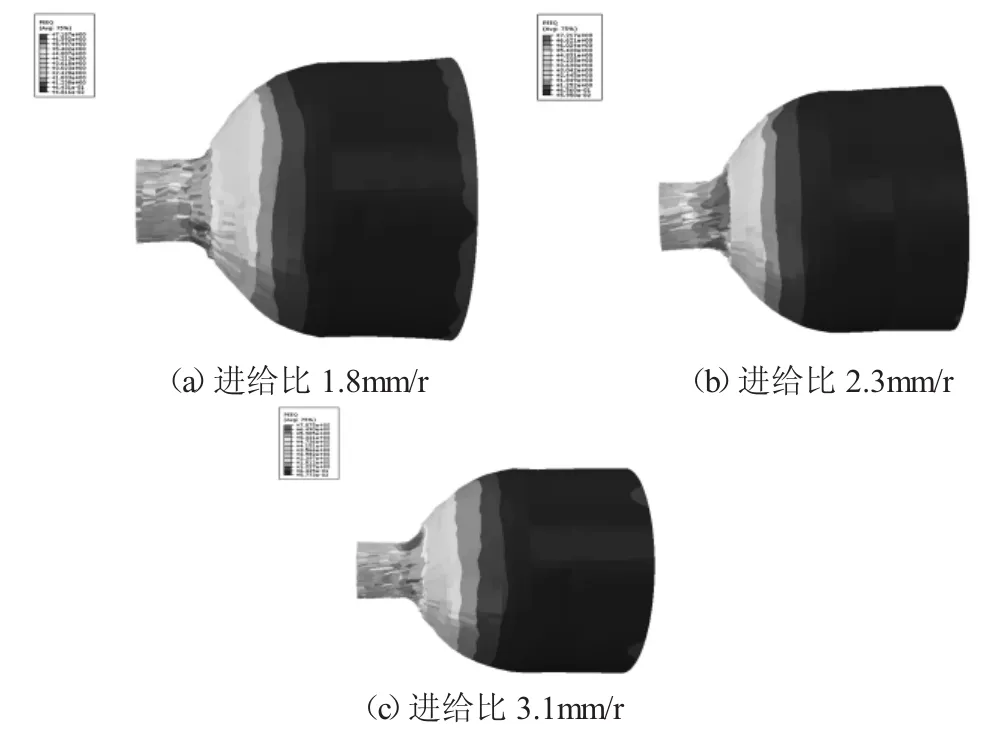

2.2.2 进给比对应变场分布的影响

图6为不同进给比旋压成形后等效应变分布云图,可以看出,进给比为1.8mm/r、2.3mm/r和3.1mm/r旋压后工件的等效应变分布规律相同,等效应变沿轴向呈分层分布,并且在同一圆周上的分布相对均匀;各进给比下等效应变的最大值均出现在管坯直线段;随着进给比的增加,等效应变变化不大,呈现略有增大趋势。

图6 不同进给比旋压成形后等效应变分布云图

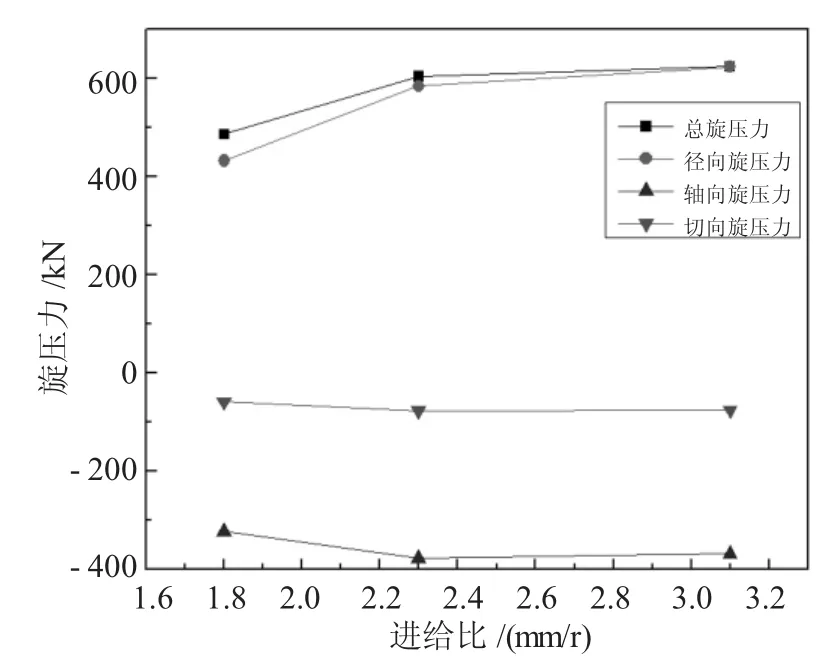

2.2.3 进给比对旋压力的影响

图7为旋压力最大值随进给比的变化曲线。图中,旋压温度一定时前7个道次内,旋轮进给比由1.8mm/r增加到3.1mm/r时,总旋压力由486.1kN增加到624.2kN,增加了138.1kN;径向旋压力由432.5kN增加到 623.9kN,增加了 191.4kN;轴向旋压力由-323.3kN增加到-368.8kN,增加了45.5kN;切向旋压力由-59.4kN增加到-75.3kN,增加了15.9kN。可见,随着进给比的增加,总旋压力和三向旋压力均呈现增加的趋势。这是因为在旋压过程中,旋轮与工件接触的轨迹是一条螺旋线,当进给比增加时,螺旋线相互重合的区域减小,有更多的金属同时变形,所以导致旋压力的增加。

图7 旋压力随进给比的变化曲线

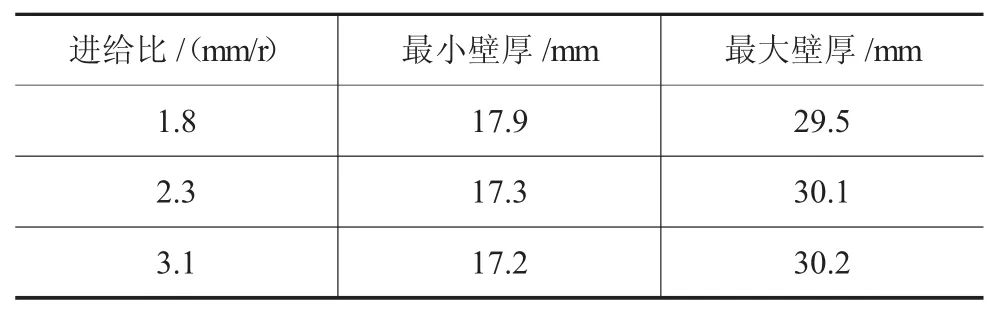

2.2.4 进给比对气瓶壁厚的影响

表2为进给比分别为1.8mm/r、2.3mm/r和3.1mm/r气瓶旋压收口后最大和最小壁厚值。随着进给比的增加气瓶起旋点处最小壁厚减薄,瓶肩最大壁厚处壁厚增加,壁厚增加的趋势随着进给比的增加而增大。这是因为进给比增加,管坯金属变形速度增加,收缩的金属使管坯壁厚由薄变厚堆积,在这种情况下,对于同一个截面金属向前流动变慢了,而使管坯壁厚增厚的速度变快。但是总的来说,进给比对管坯壁厚增加和减少影响不大。

综合进给比对旋压过程应力场、应变场、旋压力和气瓶壁厚的影响,选择旋轮进给比的原则是:在满足变形、保证成形质量的情况下,尽量取大一些,以提高生产效率。

表2 不同进给比气瓶旋压收口后最大和最小壁厚

3 结论

(1)随着温度升高,等效应力最大值逐渐减小,等效应变的最大值逐渐增大,总旋压力、径向、轴向和切向旋压力降低。

(2)随着进给比的增加,总旋压力和三向旋压力均呈现增加的趋势,等效应变略有增大趋势。

(3)4130X钢管旋压成形温度为 1100℃~1200℃,旋轮进给比在满足变形、保证成形质量的情况下,尽量取大一些,以提高生产效率。

[1]夏琴香,陈家华,梁佰祥,等.基于数值模拟的无芯模旋压收口工艺[J].华南理工大学学报(自然科学版),2006,34(2):1-7.

[2]张 涛,林 刚,周景龙,等.旋压缩口过程的三维有限元数值模拟[J].锻压技术,2001,26(5):26-28.

[3]赵腾伦.ABAQUS6.6在机械工程中的应用[M].北京:中国水利水电出版社,2007:320-346.

Research of spin forming process for large-volume high-pressure cylinders

DENG Chunfeng,SHAO Fei,MEI Pengcheng

(Luoyang Sunrui Special Equipment Co.,Ltd.,Luoyang 471000,Henan China)

The simulation analysis has been conducted to the spin forming process for large-volume highpressure cylinders in the text by use of ABAQUS/Explicit dynamic display module.The influence of process parameters including spin temperature and feed ratio etc to the spin forming has been studied.The process parameter range of spin forming for the cylinders has been determined.It provides reference for actual spin forming process of cylinders.

High-pressure cylinders;Spin forming;Stress analysis;FEM

TG335.19

B

10.16316/j.issn.1672-0121.2016.06.020

1672-0121(2016)06-0080-04

2016-07-30;

2016-09-06

邓春锋(1972-),男,高级工程师,从事特种高压容器设计及研发。E-mail:cfdeng2000@163.com