高掺量油页岩灰制备烧结砖实验研究

2016-06-05裴闯张光义李文秀许光文

裴闯,张光义,李文秀,许光文

(1.沈阳化工大学,辽宁 沈阳 110142;2.中国科学院过程工程研究所,北京 100190)

高掺量油页岩灰制备烧结砖实验研究

裴闯1,2,张光义2,李文秀1,许光文2

(1.沈阳化工大学,辽宁 沈阳 110142;2.中国科学院过程工程研究所,北京 100190)

以油页岩灰大比例代替黏土,进行烧结砖制备研究。考察坯体干基含水率、成型压力、原料配比、烧结温度、保温时间、颗粒级配对烧结砖抗压强度、吸水率、密度、烧失量等性能的影响,结合对烧结砖微观结构的测试分析,确定高掺量页岩灰制备烧结砖最佳工艺条件。结果表明,在页岩灰颗粒级配为1~2mm占10%、0.5~1mm占50%、<0.5mm占40%时、黏土与页岩灰质量比为3∶7,成型干基含水率16%、成型压力25~30 MPa,制备的坯体在105℃下干燥12 h,1000~1050℃烧结保温3 h的最佳条件下,可最大限度利用油页岩灰制备强度等级MU30以上的普通烧结砖。

油页岩灰;黏土;烧结砖;抗压强度

0 前言

油页岩是一种重要的非常规替代能源,可用于提炼页岩油、直接用作燃料燃烧、发电等。中国油页岩资源丰富,储量达2500亿t(折算性质类似于原油的页岩油约100亿t,为我国石油探明剩余可开采量的4倍以上),居世界第4位[1]。油页岩无机矿化程度高,含油率通常仅为3.5%~10%,灰分一般占70%以上,用其提炼页岩油、燃料发电等主要利用途径都会产生大量的固体灰渣。目前对于页岩灰渣的处理还没有理想的方法,大都就地堆放。页岩灰渣中残余的有机物经雨水淋溶扩散后往往严重污染超过其堆放面积的数倍范围内的土壤、水体、大气及生态环境,破坏农业生产甚至危害居民健康。随着油页岩资源的不断开发,油页岩灰渣产生量越来越大,如此巨量灰渣的处理处置和资源化已成为油页岩开发利用的关键环节之一[2-3],对油页岩工业的可持续发展意义重大。

油页岩灰渣是指油页岩干馏或燃烧后剩下的物质,属于含少量残炭的具有高活性的火山灰质材料[4]。由于油页岩的挥发分、碳质或其它有机酸等在干馏或燃烧过程中被去除,使其形成多孔结构。油页岩灰渣主要含有SiO2、Al2O3、Fe2O3、CaO、MgO等,与黏土基本一致,这为油页岩灰渣在很多方面的综合利用提供了理论依据[5-7]。

油页岩灰渣成分和黏土相近,具有应用于烧结制备建材的潜力。因此,本研究拟用油页岩灰渣最大限度代替黏土制备满足一定使用标准的烧结砖。由于油页岩灰渣里含有未燃烧尽或未干馏完全的碳可在高温制砖过程中作为燃料提供能量,油页岩灰渣部分代替黏土制备烧结砖还能一定程度降低制砖能耗。

1 实验

1.1 原材料

本实验所用油页岩灰取自北票页岩油炼制厂,黏土取自石家庄。油页岩灰(950℃焙烧后)和黏土的化学成分见表1。由表1可见,二者均为高硅铝质材料。

表1 油页岩灰和黏土的化学成分 %

图1为北票油页岩灰的X射线衍射分析结果。

图1 北票油页岩灰的X射线衍射分析

由图1可见,北票油页岩灰主要由石英和铝矿构成。

1.2 主要仪器设备

模具,规格φ120 mm×60 mm×55 mm;ZSX-51A型砖瓦爆裂蒸煮箱;QYL 32立式油压千斤顶;BCD-130H冷冻箱;DHG-9143BS-III电热恒温鼓风干燥箱;GR.BF30116型数控箱式电阻炉;电液式水泥压力试验机等。

1.3 烧结砖制备工艺流程(见图2)

图2 烧结砖制备工艺流程

1.4 实验方法

采用小样单因素压制成型烧结试验。首先,将油页岩灰研磨、筛分为粗(1~2 mm)、中(0.5~1 mm)、细(<0.5 mm)不同粒径,继而和黏土(<0.5 mm)按不同配比混合,采取压制成型制坯;其次,页岩灰粗中细颗粒级配按20%、50%、30%所制坯体在烧成温度为1050℃下(升温速率2~3℃/min),对成型干基含水率、成型压力、页岩灰掺量进行试验探索,选择最佳制坯条件;接下来,在最佳制坯条件的技术上考察不同烧成温度对页岩灰烧结砖性能的影响,确定最佳烧成温度;最后考察烧结保温时间、页岩灰颗粒粒径级配对烧结砖性能的影响。控制参数主要是烧成试样的抗压强度,此外,特别考察烧结温度对烧结砖吸水率、体积密度、抗冻性能等的影响。

2 结果及分析

2.1 制坯条件对烧结砖抗压强度的影响

2.1.1 坯体干基含水率

干基含水率是坯体成型前重要影响因素之一,成型水分含量少,颗粒含水量不均匀,坯体可塑性低,松散无粘结力,成形后密度小,棱角易破碎。成型水分含量过多,成形后砖坯硬度低,干燥和烧制过程中由于部分水蒸发留下一定空间,砖成品容易收缩变形。

在页岩灰粗、中、细粒径级配为20%、50%、30%(以下实验未特别指出均指该质量比),掺量为70%,成型压力为25MPa所制备的坯体在105℃下干燥12 h,1050℃烧制3 h条件下,考察不同干基含水率对烧结砖抗压强度的影响,结果如表2所示。

表2 成型干基含水率对烧结砖抗压强度的影响

从表2可以看出,坯体干基含水率在16%以下时,随着干基含水率的增加烧结砖抗压强度显著提高;干基含水率为16%时,抗压强度最高,为31.8 MPa;进一步提高干基含水率,抗压强度反而降低。干基含水率为12%时烧结砖抗压强度过低(仅11.5 MPa),主要因为,成型水分含量少,颗粒松散无粘结力且坯体含水量不均匀,坯体可塑性过低;而干基含水率为20%时抗压强度较低主要原因是,过多水分的砖坯硬度低,坯体在干燥和烧制过程中由于水的蒸发形成空隙,从而导致成品变形大、抗压强度降低。基于此,坯体干基含水率16%为最佳选择。

2.1.2 成型压力

成型时的压力除了使坯体具有一定的形状和强度外,也给烧结创造了颗粒间紧密接触的条件,使其烧结时扩散阻力减小,从而有利于烧结。随着成型压力增加,坯体密度越高,制品烧成质量越好。一般而言,压力越高,坯体的密度、干燥强度越高,制品的烧成收缩率、吸水率越低,质量越好;但当压力超过一定的数值后,坯体密度趋于一个常数,其密度不再增加,制砖强度增加不明显,浪费能源[8]。在页岩灰掺量为70%、成型干基含水率为16%、105℃下干燥12 h的坯体在1050℃烧制保温3 h的条件下,成型压力对烧结砖抗压强度的影响如表3所示。

表3 成型压力对烧结砖抗压强度的影响

由表3可见,烧结砖的抗压强度随着成型压力的增加而提高。分析原因,当成型压力很小时,坯体抗压强度主要来自颗粒间的机械咬合作用,颗粒之间空隙较大,因而制品抗压强度小;但随着成型压力的增大,砖体生坯中颗粒的接触界面增大,而且颗粒发生弹性-塑性变形或者断裂,颗粒间接触面积增大、空隙缩小,因此制品抗压强度提高。尽管如此,当成型压力超过25 MPa时,制品抗压强度提高缓慢。考虑到节约能耗和成本,选择最佳成型压力为25~30 MPa。

2.1.3 页岩灰掺量

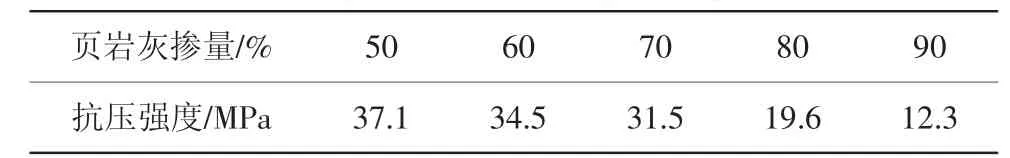

烧结砖生产的一个重要前提条件是坯料配比,配方中化学成分含量和坯体可塑性对产品质量的影响很大,因此要慎重地选择坯料配比。在成型干基含水率为16%、成型压力为25 MPa、105℃下干燥12 h、烧成温度为1050℃、保温3 h的条件下,考察原料油页岩灰掺量对烧结砖抗压强度的影响,结果如表4所示。

表4 页岩灰掺量对烧结砖抗压强度的影响

由表4可见,随着油页岩灰掺量的增加,页岩灰-黏土烧结砖的抗压强度逐渐降低。当页岩灰掺量为80%~90%时,烧结砖抗压强度不到20 MPa;而页岩灰掺量为50%~70%时,烧结砖抗压强度可以达到MU30。主要原因是,页岩灰可塑性比黏土差、质地比较松散,因此坯体成型后密实度低、成型效果差,最终导致制品抗压强度随页岩灰掺量的增加而降低。页岩灰掺量低于70%时烧结砖的性能显著优于掺量高于70%的,考虑到最大限度地利用油页岩灰并保证制品具有一定的抗压性能,页岩灰掺量以70%为宜。

2.2 烧结制度对油页岩灰烧结砖性能的影响

实验发现,升温速率低于4℃/min时不出现黑心和制品变形等情况,且对制品性能影响不大。因此,在升温速率2~3℃/min条件下着重考察烧结温度和保温时间对油页岩灰烧结性能的影响。烧成制品采用随炉冷却。

2.2.1 烧结温度

烧结温度是烧结砖性能关键影响因素之一。表5为在以上优选的制坯条件下所制坯体在不同烧结温度下得到的烧结砖的性能。

表5 烧结温度对烧结砖性能的影响

由表5可知:

(1)页岩灰烧结砖的抗压强度随着烧结温度的升高而提高。通常,原料在高温条件下发生物理化学变化,生成许多高强钙铝硅酸盐晶体,从而提高烧结砖强度。但是,烧结温度过高也容易造成制品过烧[9-10]。实验发现,当烧结温度为1100℃时,形成太多液相量使制品收缩变形显著。

(2)随着烧结温度的升高,制品的吸水率逐渐减小,密度和烧失量逐渐增大。这同样是由于温度产生的液相填充到砖体的空隙中。综合考虑页岩灰烧结砖的性能和能耗问题,选择最佳烧结温度为1050℃,此时抗压强度超过30 MPa,符合MU30强度等级要求。

图3为不同烧结温度下得到的页岩灰烧结砖样品的XRD图谱。

图3 不同烧结温度下页岩灰烧结砖样品的XRD图谱

由图3可见,当温度从900℃上升到950℃时,铝矿和水钙衍射峰消失,出现钠长石新的衍射峰;在1000℃时,石英衍射峰强度略有减弱,出现了碳化硅和斜方钙沸石新的衍射峰,这说明矿物之间转化形成新的结晶相,而钠长石、碳化硅和斜方钙沸石的生成可能有助于砖体强度的提高;而烧结温度提高到1050℃时,石英衍射峰强度明显降低,赤铁矿、碳化硅和钠长石衍射峰消失,出现块磷铝矿和磷酸铝新的衍射峰,可能表明块磷铝矿和磷酸铝与页岩灰烧结砖的更高强度有关。

不同烧结温度下页岩灰烧结砖样品的SEM分析见图4。

从图4可见,当烧结温度为900、950和1000℃时,试样存在较多气孔和空隙,产生的液相不多,因此抗压强度和密度低、吸水率高,但仍可以看出随着温度的升高,气孔和空隙呈减少、减小趋势;继续升高温度到1050℃时,液体大量出现,液相填充坯体颗粒孔隙、包裹颗粒,表现为熔融连接丰富,坯体颗粒孔隙率显著降低,坯体颗粒几乎连成一片,因此,页岩灰烧结砖的抗压强度和密度明显增大、吸水率进一步减小。这些肯定了1050℃的最佳烧结温度。

图4 不同烧结温度下页岩灰烧结砖样品的SEM分析

2.2.2 保温时间

选择烧结温度为1050℃,进一步考察不同保温时间对页岩灰烧结砖抗压强度的影响,结果如表6所示。

表6 保温时间对烧结砖抗压强度的影响

从表6可以看出,随着保温时间的延长,抗压强度逐渐提高,当保温时间超过3 h时抗压强度增加缓慢。分析原因是,在高温烧结过程中产生的液相量需要一定时间填充到页岩灰烧结砖颗粒孔隙中,随着保温时间的延长,颗粒孔隙率逐渐降低,使颗粒之间结合越来越紧密,增加坯体致密度。

图5、图6分别为不同保温时间页岩灰烧结砖样品的XRD图谱和SEM照片。

从图5可以看出,当保温时间从1 h延长到3 h时,赤铁矿和柱星叶石衍射峰消失,出现钙长石和磷酸铝新的衍射峰,这表明烧结保温时间的延长有利用产生新的结晶相,产生强度更高的矿物质,从而提高页岩灰烧结砖抗压强度;当保温时间为5 h时,没有产生新的衍射峰,衍射峰没有明显的强度变化,页岩灰烧结砖抗压强度也提高缓慢。图6则表明,烧结保温时间为1 h时,产生的液相量较少,存在较多连通的气孔,孔隙率较大,从而砖体致密性低导致抗压强度较低,属于欠火砖;当保温时间为3 h时,产生较多液相填充到颗粒孔隙内部,孔隙率降低,砖体结构更致密化,使页岩灰烧结砖的抗压强度提高;在保温5 h时,液相量增多不明显,有一些晶体生成,气孔数量减少,但烧结砖抗压强度增加不明显。

图5 不同保温时间页岩灰烧结砖样品的XRD衍射图谱

图6 不同保温时间页岩灰烧结砖样品的SEM照片

综合考虑页岩灰烧结砖性能和节约经济能源,烧结温度1050℃条件下最佳适宜烧结保温时间为3 h。

2.3 不同粒径配比对烧结砖性能的影响

生产烧结砖的性能主要是由原材料的矿物成分组成决定,当原材料矿物组成确定后,影响烧结砖性能的另一个重要因素就是制砖原料的颗粒级配。良好的颗粒粒度组成,要求临界颗粒符合工艺规定,同时粒度级配要合理恰当。粉碎的颗粒愈粗,有效黏性成分愈少,塑性指数愈低,不易成型。然而,颗粒并非越细越好,尽管原料粒度越细,其比表面积越大,水分渗透越好,原料的塑性也越好,但全部是太细的原料不利于制品的干燥和焙烧。不同粒度的原料在制品中所起的作用是不一样的,应对其粉碎粒度进行合理的控制[11-14]。在页岩灰掺量为70%、成型干基含水率为16%、成型压力为25 MPa、105℃下干燥12 h及烧成温度1050℃、保温3 h条件下,考察页岩灰烧结砖原料不同粒度级配对烧结砖抗压强度的影响,实验结果如表7所示。

由表7可以看出,当颗粒级配为粗颗粒(1~2 mm)10%、中颗粒(0.5~1 mm)50%、细颗粒(<0.5 mm)40%时,在既有一定量粗颗粒起骨架作用、中小颗粒充分填充、细小颗粒保证足够塑性时,所制砖坯粘结较好,页岩灰烧结砖抗压强度达到31.4 MPa。原因是不同级配颗粒混合在一起减小颗粒之间孔隙率,使颗粒之间接近最紧密聚集状态,提高堆积密度,从而抗压强度增大。在此基础上增加细小颗粒比例,抗压强度呈现先减小后增大的趋势。当细小颗粒(<0.5 mm)占100%时,页岩灰烧结砖的抗压强度略有提高,但显然提高了样品的粉碎成本。同时特别细小的颗粒太多虽然能提高可塑性,但提高了样品成型水分,使样品干燥脱水困难,造成砖体干燥和烧结收缩率增大。考虑页岩灰粉碎处理成本,页岩灰烧结砖最佳颗粒级配为1~2 mm占10%,0.5~1 mm占50%,<0.5 mm占40%。

表7 不同粒度级配对烧结砖抗压强度的影响

3 结 论

(1)页岩灰烧结砖制坯条件中干基含水率16%为最佳选择;考虑到节约能耗和成本,选择成型压力为25~30 MPa较为合理;随着油页岩灰掺量的增加,页岩灰-黏土烧结砖的抗压强度逐渐降低,综合考虑最大限度地利用油页岩灰和制品性能,页岩灰最大掺量以70%为宜。

(2)页岩灰烧结砖的抗压强度随着烧结温度的升高而提高;当保温时间过长,制品抗压强度增加不明显。综合考虑页岩灰烧结砖性能和节约经济能源,烧结温度1050℃条件下最佳适宜烧结保温时间为3 h。斜方钙沸石、块磷铝矿是高强度页岩灰砖的重要指示晶相。

(3)在页岩灰掺量为70%、成型干基含水率为16%、成型压力为25 MPa所制坯体在105℃下干燥12 h、1050℃下烧成保温3 h,页岩灰烧结砖最佳颗粒级配为1~2 mm占10%、0.5~1 mm占50%、<0.5 mm占40%,烧结砖的抗压强度达到31.4 MPa,符合MU30强度等级要求。

[1] 刘招君,柳蓉.中国油页岩特征及开发利用前景分析[J].地学前缘,2005,12(3):315-323.

[2] 关荐伊,赵文辉,夏万东.油页岩渣的综合利用[J].化学世界,2009(9):574-576.

[3] 夏汉平,黄娟,孔国辉.油页岩废渣场的生态恢复[J].生态学报,2004,24(12):2887-2893.

[4] 曹传宝.利用油页岩灰渣制备二氧化硅空心球及其应用研究[D].吉林:吉林大学,2013.

[5] Aunela-Tapola L A,Frandsen F J,Hasanen E K.Trace metal emissions from the Estonian oil shale fired power plant[J].Fuel Processing Technology,1998,57(1):1-24.

[6] 张丽萍,曾荣树,徐文东.抚顺西舍场油页岩的淋滤行为及其对周围水体的影响[J].矿物岩石地球化学通报,2007,26(2):160-163.

[7] Al-Hasan M.Behavior of concrete made using oil shale ash and cement mixtures[J].Estonian Academy Publishers,2006,23(2):135-143.

[8] 杨永刚.利用金尾矿制备烧结普通砖的试验研究[D].青岛:青岛理工大学,2010.

[9] 蒲诚,蹇守卫,莫志胜,等.温度制度对页岩烧结砖性能影响研究[J].砖瓦,2015(8):10-16.

[10] 赵杰.高钛型高炉水淬渣烧结砖的研制[J].砖瓦,2007(2):17-20.

[11] 曹世璞.烧结砖实用生产技术[J].砖瓦世界,2012(4):36-49.

[12] 李庆繁,杨明之.页岩和煤矸石等制砖原料粉碎粒度合理控制的探讨[J].砖瓦,2002(6):38-40.

[13] 刘剑,董秀珍,郝斌,等.粉料颗粒级配对煤矸石烧结砖性能的影响[J].唐山学院学报,2012,25(3):44-45,102.

[14] 王晋麟,李金霞.烧结砖瓦原材料颗粒粒度组成的重要性[J].砖瓦,2015(1):16-21.

Experimental research on sintered brick preparation from oil shale ash with high blend dosage

PEI Chuang1,2,ZHANG Guangyi2,LI Wenxiu1,XU Guangwen2

(1.Shenyang University of Chemical Technology,Shenyang 110142,China;2.Institute of Process Engineering,Chinese Academy of Sciences,Beijing 100190,China)

The preparation study of sintered brick by substituting clay with oil shale ash at high blend ratios was carried out. The effects of the moisture content of green brick on dry basis,the briquetting pressure,the raw material ratio,the sintering temperature,the holding time and the grain composition on the properties of the prepared sintered bricks including compressive strength,water absorption ratio,density and ignition loss were investigated,and the optimum process conditions for sintered brick preparation from oil shale ash with high blend ratios were determined based on combined testanalysis of the microstructures of the sintered bricks.The result showed that the maximum utilization of oil shale ash for preparation of MU30 common sintered brick could be realized under the following conditions:10%for 1~2 mm grain diameters,50%for 0.5~1 mm grain diameters and 40%for 0.5 mm or smaller grain diameters for grain composition;the clay/ash mass blend ratio of 3∶7,the moisture content of 16%for green brick on dry basis,the briquetting pressure of 25~30 MPa,drying the briquetted bricks at 105℃ for 12 hours and sintering them green brick at 1000~1050℃ for 3 hours.

oil shale ash,clay,sintered brick,compressive strength

TU522.19

A

1001-702X(2016)08-0106-05

国家重点基础研究发展规划项目(973计划项目)(2014CB744300)

2015-12-23;

2016-01-27

裴闯,男,1990年生,辽宁沈阳人,硕士研究生。