高纯丙烯酸生产技术的研究进展

2016-06-03崔嘉敏罗舜皓

崔嘉敏,贺 革,罗舜皓

(1.中国石油兰州石化公司研究院,甘肃 兰州 730060;2.中国石油兰州石化公司招标管理中心,甘肃 兰州730060)

高纯丙烯酸生产技术的研究进展

崔嘉敏1,贺革1,罗舜皓2

(1.中国石油兰州石化公司研究院,甘肃兰州730060;2.中国石油兰州石化公司招标管理中心,甘肃兰州730060)

摘要:高纯丙烯酸是生产高吸水性树脂(SAP)、水处理剂等高档丙烯酸下游产品的重要原料。由粗丙烯酸提纯生产高纯丙烯酸由于体系中醛类杂质沸点与丙烯酸接近,难以通过常规的精馏方法除去。本论述针对目前国内外高纯丙烯酸生产工艺,分别介绍了化学提纯法和近年来受到工业界与科技界越来越多关注的分级结晶技术在高纯丙烯酸生产中的工艺流程及其应用与研究进展,并对分级结晶技术中降膜结晶法进行了详细介绍,对两种方法各自特点进行多角度对比。分级结晶技术作为高效、低能耗、低污染的分离手段,面对国内丙烯酸产能的迅速发展,其必将成为高纯丙烯酸生产工艺的主流趋势。

关键词:高纯丙烯酸;提纯工艺;分级结晶;降膜结晶法

DOI 10.3969/j.issn.1672-6375.2016.05.008

1 高纯丙烯酸概述

工业生产丙烯酸单体按其纯度可分为粗丙烯酸(以下简称CAA,即酯化级丙烯酸)、高纯丙烯酸(以下简称GAA,即聚合级丙烯酸或精丙烯酸)。高纯丙烯酸是生产高吸水性树脂(SAP)、混凝土减水剂、水处理剂、洗涤助剂等高档丙烯酸下游产品的重要原料。随着中国的房地产、铁路、卫生用品等领域的发展,高纯丙烯酸下游产品在这些领域将有大量应用,扩大高纯丙烯酸生产规模势在必行。近年来,越来越多的CAA被用来生产GAA[1][2]。

本论述主要针对国内外高纯丙烯酸生产技术的发展作简单介绍,并重点介绍目前应用较为广泛的分级结晶技术在高纯丙烯酸生产工艺中的应用。

2 高纯丙烯酸生产工艺概述

粗丙烯酸体系中一般含有醋酸、丙酸、丙烯醛、糠醛或甲苯醛之类的低分子量醛、丙烯醇和丙烯酸酯、马来酸酐等一系列杂质中的一种或多种,且杂质含量较高,这些杂质尤其是醛类杂质含量一般在100~200 ppm。但醛类杂质沸点与丙烯酸接近,难以通过通常的精馏方法除去,而这些杂质会影响单体聚合的反应性能,如导致引发诱导期长,或使聚合反应变得难以控制,或影响聚合产品使用性能等。因此必须采取其他适当的分离工艺将其脱除,使提纯后的丙烯酸产品中醛含量≤10 ppm。从目前工业生产和最新的专利报道可以看出,丙烯酸提纯方法主要包括化学提纯法和分级结晶提纯法两种。

3 化学法提纯

所谓化学法提纯其实是化学法脱醛,即加入少量化合物就可以将杂质脱除。主要加入化合物,如伯胺、烷基硫醇、醇类、苯肼及有机氨等作为脱醛剂,在一定条件下与粗丙烯酸中的醛类进行缩合反应生成相应的缩合物,反应后的丙烯酸再经过减压精馏、冷却等工艺操作得到高纯丙烯酸。

化学法在早期丙烯酸提纯技术专利中报道较多。如ROHM & HAAS公司专利EP0685448(A1)介绍了一种采用伯烷基胺、肼、亚烷基多胺等两两选择可组合作为除醛剂,连续生产纯品具有残留醛10 ppm以下水平的丙烯酸[3]。2014年该公司公布的专利WO2014149967 (A1)报道采用2-氨基-3-巯基丙酸(也称为半胱氨酸,它有多种形式,如L异构体、D异构体和外消旋混合物),在该专利中优选半胱氨酸的水溶液,向吸收塔中加入吸收来自反应器的丙烯酸蒸汽或与水混合。其优点是甲醛、丙烯醛和其他反应性醛在AA纯化过程的早期除去,以减少AA后期分馏塔或结晶单元得到高纯丙烯酸过程中发生聚合[4]。

上海华谊公司专利CN101085733A介绍了一种采用3~10个碳原子的醇类物质在酸性体系中进行缩合反应,生成一种高沸点缩合物,然后进行间歇或连续减压精馏得到醛含量为零和丙烯酸纯度达99.8%以上的高纯丙烯酸[5]。

类似的专利报道还有很多,国内北京东方化工厂采用的就是化学脱醛法。但从目前的报道可以看出,在实际工艺运转中由于高沸点腙类化合物的累积效应、加入反应药剂的影响、丙烯酸自身聚合的发生等因素的影响,实际生产周期为1~2个月。当临近运转末期时,系统表现为:精馏塔内的温度偏高,系统压力不正常,聚合物增多,塔釜过滤器清洗频繁。此时,只有停车处理,进行系统清洗[6]。

因此,采用化学法提纯虽然前期设备投资较少,但实际运行中普遍存在的问题是:装置和操作工艺过于复杂,脱醛不彻底,特别是化学法脱醛得到的反应物一般都容易沉积在反应釜中,影响装置长周期运行。同时由于需要对反应后的丙烯酸蒸馏施以高温负荷,也会出现丙烯酸的二聚物反应、低聚物反应或聚合反应,从而降低了丙烯酸的产率,装置总体运行不经济。近年来新建高纯丙烯酸装置完全使用化学法提纯工艺的较少。

4 分级结晶法提纯

结晶在工艺生产中是一种非常有效的纯化方法,目前在丙烯酸提纯技术中主要应用的是较为先进的分级结晶技术,这是一种分段分离技术,这种技术依赖于液-固相的转变从而使多组份的混合物被分离为窄馏分,通过在固-液平衡中找到有效的分离点,最终得到高纯度的分离组份。结晶原理采用成核结晶法,即晶体成核和生长都在核母液中发生,且晶体被允许在一个冷的表面生长。晶体在非绝热环境中生长,在这种情况下低温冷却通过结晶层提供而不是液相。驱动力完全来源于是固相和液相中的温度和浓度梯度。

分级结晶法可分为静态结晶和动态结晶。

4.1静态结晶

其特点是:晶体在停滞的熔融体中生长。静态结晶是非常简单的工艺,在结晶过程中,提纯的化合物在沉浸在静态的熔体中的冷却板表面结晶析出。与下文所说的降膜式结晶相比,它的缺点是,对相同的生产能力,因为其结晶过程慢,静态结晶器必须造的比相应的动态结晶器大。因此,静态结晶法不是一种经济的工业大规模提纯丙烯酸的方法,且杂质含量高时晶体层呈较软的海绵状,晶层中的杂质含量也越高。

4.2动态结晶

其特点是:液体向固体表面移动。晶体沿输送产品的溶液或熔融混合物的冷却壁生长,结晶热由形成并被外部冷却的晶体层散移出,产生高速结晶作用。

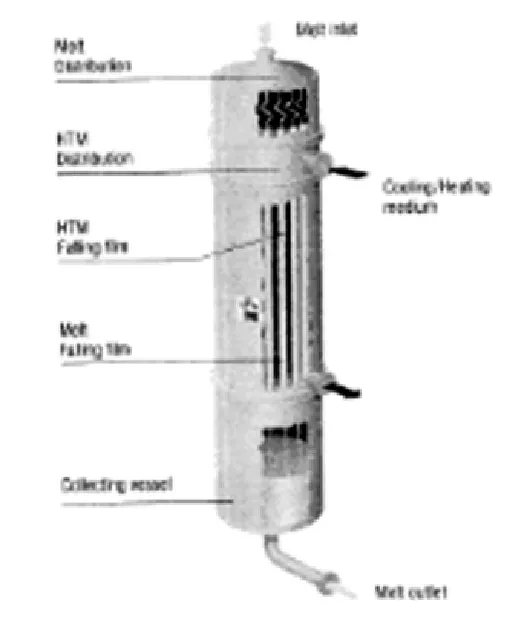

图1 降膜结晶器

Sulzer Chemtech Limited在此领域的专利技术为降膜结晶法,这也是高纯度应用领域内领先的熔融结晶技术。所用核心设备为降膜结晶器(见图1所示)包括垂直管系统,管板下的收集桶包含液态产品,壳程和管壁内都不用液体填充而用降膜方式取代。产品流进管的内表面,冷却和加热介质(HTM)在壳层降膜分布,沿着管的外壁降落,以湿化管的外表面。见图2所示提纯过程分为以下3个阶段:结晶(阶段1)、局部熔化(阶段2)和完全融化(阶段3)。应用于丙烯酸提纯其工艺流程见图3所示:起始收集储罐中装有熔融的原料,熔体和HTM的流通泵都打开,冷的HTM用于冷却管道,降膜熔体的结晶层在管道内壁生长形成晶体,从而收集储罐中的液位线降低,当它达到预设值时冷却停止,收集储罐将残液排出到界区或进入中间品储罐。在接下来的发汗阶段,热HTM开始循环,这种逐渐加热将使结晶层中包含的杂质优先渗出晶层,这个过程称为“发汗”。发汗的部分被收集到收集储罐中并达到预设值,然后被泵输送回原储罐中。同时,发汗物的排出也清洗和置换附着在晶体上的母液。第三步,提高HTM温度,还是固态的晶层被完全融化进入收集罐并被输送到产品储罐中。与此类似,在第一步中排出的残余物或发汗产物可通过另外的熔融/冷冻结晶循环工序提纯消耗尽以提高产量。通过精确控制加热和冷却界面,可优化性能。

图2 过程阶段

图3 降膜结晶法提纯丙烯酸基本工艺流程图

Sulzer已公开的专利CN1105014A介绍了一种利用分级结晶提纯丙烯酸的方法,其特征在于并用五级动态结晶和两级静态结晶提纯丙烯酸,动态结晶的残余物进一步用静态结晶纯化而且使得到的丙烯酸返回动态结晶过程中,得到纯度高于99.9%丙烯酸,杂质浓度能够被浓缩到最高70%(重量),有效地减少了待处置的残余物量,提高了丙烯酸的产量[7]。德国BASF和韩国LG化学等公司丙烯酸装置都采用Sulzer公司的技术和设备提纯丙烯酸。江苏裕廊化工有限公司作为国内最大的高纯丙烯酸生产商,其生产装置也采用分级结晶的工艺技术[8]。

对于采用分级结晶法提纯丙烯酸的相关专利报道也有很多。如西班牙专利FR2998806(A1)发明了一种采用表面具有特定纹路的热交换器,利用这种换热器采用分级降膜结晶的方法可提纯如丙烯酸这样的有机混合物,其特点是结晶器内热交换器可以是面板或是列管,热交换器表面具有特定的纹路,这些纹路的设计应用可以提高热传导效率,有效降低结晶和融化持续时间,且不影响纯化产品质量[9]。德国专利DE102010031507(A1)也介绍了一种采用将含水和杂质的丙烯酸通过结晶、部分熔融、完全融化并重复多次结晶的方法来提纯丙烯酸。其优点是减少了母液的消耗,提高了丙烯酸的收率[10]。BASF公司专利CN1354738A、CN1396900A、CN1422240A、CN1431991A都利用分级结晶的方法提纯丙烯酸。

结晶法特别是分级结晶法与化学法相比具有以下特点:(1)设备投资主要为结晶器,投资高,但具有可靠性高和运行成本低的特点;(2)操作条件为低温常压操作,在熔点而非沸点操作,使热降解(分裂、聚合)实现最小化;(3)能耗方面,低温冷冻主要消耗电能;(4)操作中无副反应,不使用溶剂,可以安全环保地进行处理。

5 结束语

分级结晶技术作为高效、低能耗、低污染的分离手段,近年来受到工业界与科技界越来越多的关注,在高纯丙烯酸生产工艺中应用此方法也将逐步成为一种主流趋势。未来几年,全球及国内丙烯酸的新增产能速度将超过下游需求速度,尤其是国内,新增产能将大大超过下游需求量。因此,对于已有的丙烯酸装置,除了应加大技术研发和技术改进力度提高竞争力外,开发应用先进的丙烯酸提纯技术配套建立高纯丙烯酸生产装置,加大丙烯酸下游相关产品的研究开发,例如高吸水性树脂的研发生产,形成丙烯酸及酯上下游一体化,也是提高丙烯酸装置的竞争力的有效途径。

参考文献:

[1]党民团,张洪利.我国丙烯酸产业现状及发展建议[J].应用化工,2013,42(2):328-331.

[2]徐蕾.丙烯酸生产技术发展及市场分析[J].上海化工,2014,39(6):27-31.

[3]BAUER WILLIAM JR,MASON ROBERT MICHAEL,HALE TIMOTHY ALLEN,UPMACIS RITA KARINA. Process for purifying acrylic acid[P]. US,EP0685448(A1). 1995-12-06.

[4]SOPCHIK ALAN E,COHN STEPHEN T. PROCESS FOR PURIFYING(METH)ACRYLIC ACID[P]. US,WO2014149967 (A1),2014-09-25.

[5]刘书举,马建学,张庆怀,等.一种脱除微量杂质醛制备精丙烯酸的方法[P].中国,CN101085733A,2007-12-12.

[6]黄有斌.影响高纯丙烯酸装置运转周期的因素分析[J].丙烯酸化工与应用,2002,15(4):22-25.

[7]K·沙克泽,R·施塔德勒.丙烯酸纯化方法和设备以及用此法纯化的丙烯酸[P].中国,CN1105014A,1995-07-12.

[8]焦兴坤.高吸水性树脂的生产与应用[J].丙烯酸化工与应用,2007,20(3):10-13.

[9]FAUCONET MICHEL,MUHR HERVE,LE PAGE MARIE. Purifying e.g. acrylic acid by fractional falling film crystallization using an exchanger comprising a textured surface,in the preparation of acrylic acid obtained from propylene and/ or glycerol or 3-hydroxypropionic acid[P]. FR,FR2998806 (A1),2014-06-06.

[10]HENGSTERMANN AXEL,KUPPINGER FRANZ -FELIX DR,MOSLER JUERGEN DR,MEIER RALF. Purifying a composition comprising(meth)acrylic acid,contaminant and water,comprises crystallizing(meth)acrylic acid and water,partially and completely melting the crystals of a crystal layer,and treating by layer crystallization[P]. DE,DE102010031507(A1),2011-12-08.

[11]B·艾克,J·海勒克,D·保曼,V·施里法克.用于纯化和制备丙烯酸或甲基丙烯酸的方法[P].中国,CN1354738A,2002-06-19.

[12]E·德德克尔,E·巴斯蒂安森,D·博伊曼,B·埃克,J·海勒克.(甲基)丙烯酸的纯化方法[P].中国,CN1396900A,2003-02-12.

[13]B·埃克,D·博伊曼,J·海勒克,K·J·米勒-恩格尔.粗丙烯酸熔体的提纯[P].中国,CN1422240A,2003-06-04.

[14]B·埃克,D·博伊曼,J·海勒克,K·J·米勒-恩格尔.通过结晶间歇提纯粗丙烯酸的方法[P].中国,CN1431991A,2003-07-23.

作者简介:崔嘉敏(1982-),女,汉族,甘肃兰州人,硕士研究生,工程师,主要从事丙烯酸酯类乳液聚合物研发与高分子材料结构与性能分析工作。

收稿日期:2016- 1- 5

中图分类号:TQ225.2

文献标识码:A