大型铁舾件绑扎桥总组、驳运加强、防塑性变形控制方法研究及应用

2016-06-03仲伟松顾小林

仲伟松, 王 维, 顾小林

(上海江南长兴重工有限责任公司, 上海 201913)

大型铁舾件绑扎桥总组、驳运加强、防塑性变形控制方法研究及应用

仲伟松, 王维, 顾小林

(上海江南长兴重工有限责任公司, 上海 201913)

摘要主要针对9 400TEU大型铁舾件绑扎桥总组、驳运加强、防塑性变形技术难题,进行其控制方法研究。阐述和分析了绑扎桥总组、驳运加强及防塑性变形的成因,提出了一种操作新颖、实用的方法,有效地解决了生产总组和驳运过程中绑扎桥塑性变形的技术难题,起到了控制塑性变形的作用,提高了火工矫正的工作效率。

关键词绑扎桥塑性变形加强工艺总组驳运加强方法

1项目背景

集装箱船作为货物运输出现在20世纪30年代。自1999年,已开始了对超大集装箱船(ULCS)的探讨,越来越多的10 000TEU以上船型开始投入运营。然而在建造大型集装箱船时会涉及到大型铁舾件绑扎桥,绑扎桥是为增加船只装载能力用于舱口盖上堆箱绑扎固定的依靠。绑扎桥在总组和完工后会经过多次驳运,如果在总组和驳运时不采取一些措施绑扎桥易产生严重的变形。因此,在每次总组和驳运绑扎桥前都要对绑扎桥进行加强处理。随着集装箱船建造技术的发展,对绑扎桥的各项制作均提出了更高更苛刻的要求,除了满足结构强度外,还需满足如主尺度、对角线、垂直度等多方面的要求。在制作绑扎桥过程中采用临时加强来控制塑性变形问题已不能满足要求,需设计一种不仅能满足设备固定要求,而且也能降低施工整体成本的工装。大型铁舾件——绑扎桥总组、驳运加强及防塑性变形控制技术,一种防变形的通用工装日益受到人们的重视,具有广阔的应用前景,在造船领域得到越来越广泛的应用。

2任务来源及研究目的

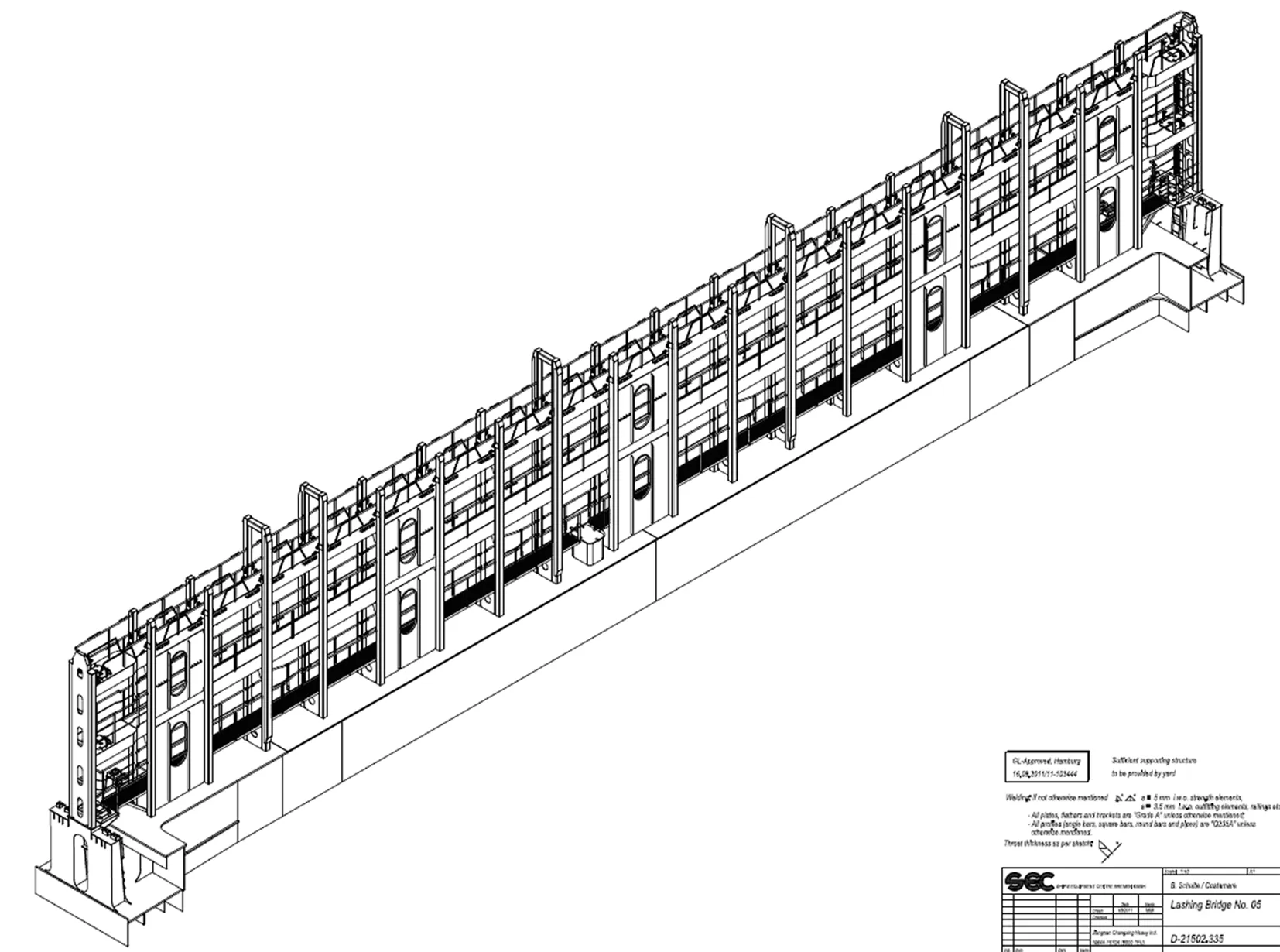

本项目是上海江南长兴重工有限责任公司承建的9 400TEU船只上的大型铁舾件。绑扎桥总长48.2 m,最高高度为9.013 m,宽度(厚度)为1.084 m,为型宽方向的大型铁舾件(每榀绑扎桥由三小段总组而成,每段长16 m,重27 t,如图1所示),是为增加船只装载能力用于舱口盖上堆箱绑扎固定的依靠。其结构由方管、面板、腹板、三角板等构件组成,板材材质都为AH36高强度钢。它们有三种规格类型,分别为一层、两层及三层。其中三层的规格类型最易产生各种塑性变形。特别是在总组和驳运的过程中,在总组电焊后绑扎桥的两端易发生上拱或下拱变形。

图1 三层绑扎桥示意图

由于集装箱船在舱口盖上还要摆放大量的货物箱子,因此对箱体绑扎固定的依靠——绑扎桥的结构强度、总长度、对角线、垂直度等要求较高(绑扎桥总长度偏差控制在±10 mm之内,安装后绑扎桥对角线误差控制在±3 mm之内,安装后绑扎桥垂直度的偏差控制在±6 mm之内)。为了能够控制精度提高工作效率,减少火工工作劳动强度,故提出了一种结构简单、使用方便的防止绑扎桥塑性变形的工装——加强吊排,以克服现有技术的上述缺陷,从而达到绑扎桥防塑性变形的目的。通过在9 400TEU船上使用后,得到了比较满意的效果。

3研究过程

3.1绑扎桥主要性能、技术要求

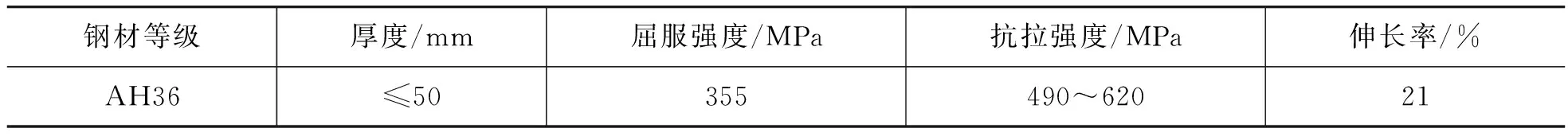

绑扎桥的作用主要是绑扎、紧固集装箱,目的是防止集装箱在风浪中倾斜、坠落。对于特殊装载时如混装20尺、40尺、45尺、48尺、53尺时,集装箱的箱脚会落在绑扎桥上,即绑扎桥起到箱柱的作用,这样的绑扎桥结构就较为复杂。其结构由方管、面板、腹板、三角板等构件组成,板材材质都为AH36高强度钢。具体见表1AH36高强度钢的化学成分表,以及表2其力学性能表。

表1 AH36高强度钢的化学成分表

表2 AH36高强度钢的力学性能表

技术要求:

总组后绑扎桥总长度偏差控制在±10 mm之内,安装后绑扎桥对角线误差控制在±3 mm之内,安装后绑扎桥垂直度的偏差控制在±6 mm之内,安装后绑扎桥的宽度误差控制在+5 mm之内。如果超差,这不仅会使集装箱箱体绑扎、固定工作无法进行,而且还会让绑扎桥吊装后产生绑扎桥与船体结构安装上偏差,最终产生大量修复工作(增加大量反顶硬档腹板)。

3.2现有技术概况与难点

3.2.1技术概况

集装箱船的一大特点是:货舱区域开口较大,主甲板面积较小,因而船体结构相对比较弱。由于绑扎桥的整体结构较宽,且前后方向较单薄,因此给运输带来难度,这就要求绑扎桥做好合理的结构加强,保证运输和吊装过程中绑扎桥不变形。根据绑扎桥外形特点,许多单位在大型集装箱船的绑扎桥安装时,大多采用半榀(衡量绑扎桥数量的单位)吊装,在船上总组,其具体步骤如下:(1) 绑扎桥供货厂家结构提交后送货;(2) 半榀吊装上船,临时定位;(3) 船上进行绑扎桥总组并进行报验;(4) 绑扎桥上小铁舾件进行安装;(5) 绑扎桥进行定位及焊前报验;(6) 进行电焊及打磨;(7) 整个绑扎桥变形部位火工矫正;(8) 做MT及焊后报验。这样的施工步骤,其缺点是:建造周期长,总组精度低,消耗大量人力物力,同时又产生大量的高空作业,带来许多安全隐患。

结合这样的情况,公司提出了研究绑扎桥整“榀”吊上船的安装施工工艺,保证安装的精度,缩短安装的周期,改高空作业平地做,降低劳动强度及作业难度,保证绑扎桥的拼接质量。

3.2.2现有技术难点及缺陷

大型铁舾件在总组电焊后往往会导致绑扎桥发生上拱或下拱变形,变形量一般在20 mm~40 mm,发生变形之后需要火工的修复来保证绑扎桥的直线度。在变形大的位置需要火工来回反复矫正,如在板材的同一部位重复加热三次就会造成板材的碳元素烧光,内部晶体变大,致使板材变脆,在很大程度上就会造成换板工作。

9 400TEU绑扎桥总长度为48.2 m。而这么长的绑扎桥在总组后会产生大量的变形,并且还会经过多次驳运,在驳运中又会产生严重的塑性变形,因此在每次绑扎桥上都需进行加强。20榀绑扎桥的船槽钢需求量将达到30#槽钢1 200 m,重41 356 kg。20#槽钢240 m,重5 433 kg,连接板400余块,重1 500 kg。

传统加强(见图2)存在以下缺点。

(1) 吊运不方便(需要大量增加汽车吊,且吊运场地受限制)。

(2) 投入人力大(吊运槽钢时需人工配合摆放及挂钩,加强连接时也需要人工进行搬运)。

(3) 绑扎桥吊运完成后,拆除槽钢也有一定的危险性,同时也增加了割刀与打磨的工作量,无形之中又增加了焊材的消耗,且给涂层油漆带来了破坏。

(4) 会产生大量的火工工作量(在绑扎桥总组的时候如果存在加强槽钢与加强槽钢之间对接处变形,则总组的变形量也会随着槽钢的变形而变形。此外加强分布不均匀导致绑扎桥发生扭曲变形,在船上进行火工矫正扭曲变形的绑扎桥相当不易,船上施工都属高空作业。对加强槽钢的拆除会导致绑扎桥加强部位发生变形)。

3.3解决方案及实施方式

3.3.1新方法的提出

现须新研制一种结构简单、使用方便的防止绑扎桥塑性变形的工装——加强吊排(见图3),以克服现有技术的上述缺陷。

图2 传统加强图 图3 小榀绑扎桥

为了解决上述技术问题,采用新研制的技术方案,如图4、图5所示。一种防止绑扎桥塑性变形的加强吊排,绑扎桥上有多个并列设置的方管,加强吊排包括长方体结构的吊排本体和至少四个夹板,夹板上部开有配合插孔,下部设有连接插孔,夹板通过配合插孔套装在吊排本体上,相邻的两个夹板通过连接杆穿过连接插孔配合连接,通过连接杆连接后的相邻两个夹板之间夹紧绑扎桥上的一根方管。

吊排本体上设有至少两个叉车叉运孔,吊排本体的长度为9 m ~12 m,本体上的夹板为六个或八个,吊排本身的两端分别设有端板,连接杆通过链条连接在相邻夹板的其中一个上,本技术方法是一种防止绑扎桥变形的加强吊排,具有以下有益效果。

通过吊排本身的夹板对绑扎桥上相邻的方管进行绑扎夹持,因吊排本体和方管是垂直放置所以能对方钢起到限位、加强的作用,也就使得绑扎桥整体在总组和驳运途中不易产生变形,并且经过实践检验其实际的工作效果显著,每榀绑扎桥只需要一对吊排本体就可以防止总组和驳运变形。同时采用夹持的方式,使得方便拆卸并可以重复使用,这不仅大大节约了槽钢和焊材的使用,也减小了工人的劳动力输出,经济效益非常显著。图4为吊排结构图,图5为新方法示意图。

图4 结构图

图5 新方法示意图

3.3.2实施方式

利用绑扎桥的原理把绑扎桥的方管与新研制的方管捆扎在一起,使总组和驳运途中不易产生变形。将事先制作好的绑扎桥吊运加强排用叉车叉至绑扎桥总组接缝位置(每片绑扎桥由三小段总组而成),再将锁销销住即可,具体现场示意图如图6、图7所示。

图6 现场示意图① 图7 现场示意图②

3.4创新点及研究成果验证

3.4.1创新点

综上所述,本方法是一种防止绑扎桥变形的加强吊排,能够有效防止绑扎桥在总组、驳运时发生的塑性变形,又能满足绑扎桥的技术指标,并且成本低廉。能够有效克服现有技术中的一些实际问题从而有很高的利用价值和使用意义。

优点:

(1) 制作好的吊排可以重复使用,不需要二次电焊切割和打磨工作;

(2) 人力投入少,只需叉车及两个人辅助摆放即可;

(3) 显著缩短了生产周期,提高了劳动效率;

(4) 减少火工矫正工作量。

3.4.2研究成果验证

经检验,创新后加强效果显著并得到充分使用,现在每榀绑扎桥只需要1组吊运加强排就可以防止总组、驳运变形及吊运变形,该自主设计的绑扎桥加强排可以重复使用。

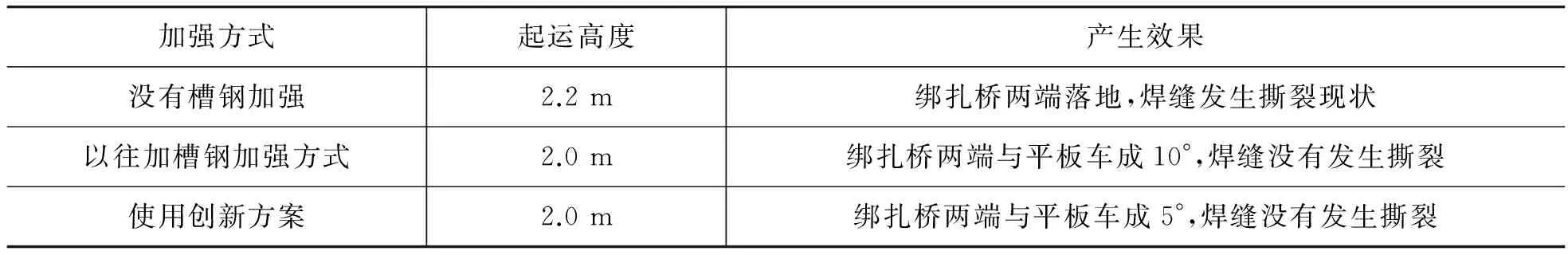

以90 t平板驳运车(长16 m,宽4 m)为起运试验工具,表3是几种方案的试验实绩表。

表3 试验实绩表

通过实际使用效果看,新设计的绑扎桥吊运加强排完全满足总组和驳运加强要求,防止了绑扎桥发生塑性变形。经质检部门检测绑扎桥的整体性能完全符合技术要求,有效控制了总长度、对角线、垂直度的偏差问题(技术要求绑扎桥总长度偏差控制在±10 mm之内,安装后绑扎桥对角线误差控制在±3 mm之内,安装后绑扎桥垂直度的偏差控制在±6 mm之内。实际数据总长度偏差控制在±10 mm之内,对角线误差控制在±3 mm之内,垂直度的偏差控制在±6 mm之内)。此外,还节省了大量人工(原每条9 400TEU船,其一个绑扎桥加强:(1) 安装需装配2人、电焊1人、汽车吊配合一辆、起重工2人,工作4 h;(2) 拆除加强需装配1人、打磨1人,工作3 h;(3) 产生的变形需火工2人,工作8 h;(4) 拆除下来的废槽钢需整理、清洁,5S工作

[][]

需2人、叉车一辆,工作1 h)。而现在一个绑扎桥只需叉车1辆、起重工1人、配合摆放吊运加强排2人,工作时间0.5 h。产生的火工工作量只需1人,工作2 h。

本方法通过吊排本身夹板对绑扎桥上相邻的方管进行绑扎夹持,加强了相邻方管之间强度,从而使得绑扎桥整体在总组、驳运途中不易产生塑性变形;同时采用新方法不需要槽钢加强,亦不需要进行焊接,故显著降低了生产成本,减轻了劳动强度。

4结束语

本方法还有许多方面可以进行不断优化,具有很大的推广应用前景,如设备单元的驳运吊装、船体分段驳运吊装等。

本文在绑扎桥变形后火工矫正技术的基础上,从改变施工方法、设计工装、推动火工工艺改进、开展工法研究等多方面着手,尽可能将能预估的各类变形控制在产品成品之前,减少公司的劳动力投入,降低原材料的损耗,削减因返工造成的能源损耗。本方案的实现对绑扎桥总组、驳运加强、防塑性变形是一项十分有益的工作,对今后的工作大有帮助。

参考文献

[1]于伟林.新材料在焊接工艺方面的应用[J].科技论坛,2012(5):70.

[2]黄镇.船体火工[M].北京:国防工业出版社,2008.

[3]曾正明.机械工程材料手册(金属材料)[M].北京:机械工业出版社,2010.

Large Iron Outfitting Binding Bridge Group, Strengthen the Prevention,the Total Transfer Control Method Research and Application of Plastic Deformation

ZHONG Wei-song, WANG Wei, GU Xiao-lin

(Shanghai Jiangnan Changxing Heavy Industry Co., Ltd., Shanghai 201913, China)

AbstractThis paper mainly for 9 400TEU large iron outfitting total binding bridge group, lighterage strengthening, anti plastic deformation problem control methods research. Description and analysis of these causes, presents a novel and practical operation method, effectively solves the production assembly and craft process in lashing bridge plastic deformation of technical problems, to control the plastic deformation of the role, provides high explosive correction work efficiency.

KeywordsBinding bridgePlastic deformationStrengthening technologyTotal groupStrengthen the craftMethod

中图分类号U671

文献标志码A

作者简介:仲伟松(1966-),男,工程师,从事集装箱船、散货船的上层建筑和绑扎桥总组工作,以及公司火工技术上的疑难问题。