搪玻璃反应釜流场特征的数值模拟

2016-06-02郑星文雍兆铭

鹿 鹏,李 伟,郑星文,雍兆铭

1.南京航空航天大学能源与动力学院 江苏省航空动力系统重点实验室,江苏 南京 210016;2.江苏省溧阳市云龙设备制造有限公司,江苏 溧阳 213311

搪玻璃反应釜流场特征的数值模拟

鹿 鹏1,李 伟1,郑星文1,雍兆铭2

1.南京航空航天大学能源与动力学院 江苏省航空动力系统重点实验室,江苏 南京 210016;2.江苏省溧阳市云龙设备制造有限公司,江苏 溧阳 213311

摘要:为了研究化工行业中常用的搪玻璃反应釜内的流场特征,用UG(Unigraphics)建立实际搅拌釜的三维简化模型,然后导入Gambit中进行网格划分,最后应用Fluent数值模拟,得到了不同转速、流体介质和搅拌形式下反应釜的流场特征并进行对比分析。结果表明:转速改变,流体的速度和压力分布情况相同,仅仅是数值上有所改变,转速的增加使得搪玻璃温度计套表面所受压力增加;不同流体介质下,流体的流场有所差别,粘性较大的流体介质流场速度扩散相对要差,搪玻璃温度计套所受压力较小;对比3种不同搅拌形式(桨式、叶轮式和框式)下的流场发现,叶轮式搅拌器比桨式的流体速度扩散要好,框式搅拌器的流体速度分布最均匀,但是框式搅拌釜流场中搪玻璃温度计套所受压力也最大。

关键词:搪玻璃反应釜 数值模拟 流场分析 搅拌形式 温度计套

搪玻璃反应釜广泛应用于化工、能源和冶金等行业,可替代价格昂贵的不锈钢制容器,应对各种高压、高温、粘性和腐蚀性等复杂流体条件。其中搪玻璃温度计套在实际使用中的可靠性与釜内流场特征息息相关,而流场特征受到介质粘度、搅拌转速和搅拌形式等因素的影响。搪玻璃温度计套由于受到流体介质的冲击作用,沿套管与法兰结合部容易发生爆瓷、甚至断裂现象。为了提高温度计套的寿命和可靠性,确保设备安全稳定运行,有必要掌握釜内复杂的流场特征和温度计套表面受力等关键参数,因此开展相应的数值模拟研究十分必要。

对于搪玻璃反应釜的研究,主要集中在研究搪玻璃设备制造和运行中常常出现的裂纹或爆瓷等现象[1,2]、搪玻璃层爆瓷失效的应力来源与影响因素[3]、搪瓷脱落现象[4]以及对搪瓷设备材料的改进[5]等问题上。上述研究大部分是直接通过应力分析的手段对搪玻璃容器进行分析和改进,而本工作则是通过模拟搪玻璃反应釜内的流场来研究流场对其中搪玻璃部件的影响。

目前,大部分对反应釜流场的研究都集中在提高反应釜搅拌效果上。郝惠娣等[6]对单层径向流涡轮桨搅拌槽内的流动场进行了数值模拟,研究了涡轮形式、涡轮安装位置和涡轮尺寸对流场的影响;雷建奇等[7]对几种不同型式轴流桨的推力系数进行了实验及计算流体动力学(CFD)模拟研究;饶麒等[8]对搅拌槽内黏性流体的流动采用数字粒子图像测速技术(DPIV)测量与CFD模拟;潘传九等[9]从叶片数、档板及转速3个角度对搅拌釜流场进行了模拟;方德明等[10]对承压反应釜内搅拌器结构进行设计和改进,对反应釜内的固液搅拌混合过程进行了数值模拟,表明改进后的搅拌器混合效果明显增强;田华等[11]对直叶圆盘涡轮桨和斜四叶桨搅拌槽流场进行研究,得出直叶圆盘涡轮桨的搅拌效果优于斜四叶桨,但能量损耗较高。Foucault等[12-15]研究了转动模式及转速比等对搅拌功率和混合时间的影响;罗洁等[16]研究发现加装挡板会对混合效率产生影响,对于一定的搅拌条件,应选择合适的挡板;Hall等[17]将有挡板、无挡板两种反应釜进行对比,指出小型搅拌釜内,采用偏心搅拌可达到比加装挡板更好的搅拌效果。然而上述研究较多关注如何提高釜内流体的搅拌和混合效率,对釜内温度计套管等结构受流体介质的冲击作用关注较少,实际应用中,装置的稳定安全运行同样是衡量反应釜性能的一个重要标准(根据标准HG2432-2001)。

常用的搪玻璃搅拌形式有锚式、框式、叶轮式和桨式。桨式通常采用两层桨叶,相邻两层桨叶间成90°角交错安装;叶轮式采用的是三叶后掠式,叶片略有上翘;框式和锚式属于同一类,搅拌器的罐桨径比较小。为了获悉釜内流场特征、温度计套表面受力分布等关键参数,本工作确定了如下的工况:搅拌转速选取85和130 r/min;流体介质选取水(作为对比工质)和柴油,两种流体介质的物性参数如表1所示;由于框式和锚式属于同一种类型的搅拌器,所以搅拌形式选定为桨式、叶轮式和框式。

表1 水和柴油物性参数(20 ℃)Table 1 Physical parameters of the water and diesel

1 模型建立及模拟过程

1.1 模型的建立

利用Unigraphics(UG)三维绘图软件建立实际搅拌釜的简化模型,模型包括反应釜釜体、搅拌器以及搪玻璃温度计套,各个组件模型如图1所示。将各个组件进行组装得到的整体模型及模型尺寸如图2所示。

图2 结构示意Fig.2 Structure diagram

1.2 网格的划分

将组装完成的反应釜模型导入Gambit中进行网格的划分。将整个流动区域分为2个区域,包含叶片的部分为流体动区域,其余部分为流体静区域。由于桨叶的存在,大部分区域都是不规则的,而Gambit中,四面体网格可以很好地适应不规则形状,所以采用四面体网格对模型进行网格划分。以桨式为例分别对网格数量为6.8×105,7.6×105,8.8×105和9.7×105左右的网格划分情况进行了数值计算,并获得了相应网格数量下温度计套管表面一条线上的压力分布曲线,如图3所示。由图可知,随着网格的增加,该条线上的压力分布逐渐减小,到8.8×105时,这种减小的趋势不再明显。考虑到计算的精度,选择了较密的网格进行计算,所以确定动区域中网格大小为20 mm,静区域中网格大小为50 mm,桨式网格总数为9.7×105,叶轮式网格总数为1.01×106,框式网格总数为1.85×106,划分完成的网格如图4所示。

图3 网格无关性验证Fig.3 The grid independence test

图4 网格Fig.4 Mesh

1.3 模拟过程

将划分完成的网格导入Fluent中,采用多重参考系模型(MRF)求解稳态的搅拌流场[18],MRF模型考虑了定子对流场的影响,将流场按不同旋转速度划分成几个流动区域,每个区域里用旋转坐标系进行定常计算。Ranade等[19]通过总结搅拌槽式反应器内数值模拟领域内的研究,结果表明,两方程的标准k-ε模型最简单,是比较有效的湍流模型,至少在单相流的流场模拟方面与实际还是比较吻合的,因此,本工作选用标准k-ε模型进行模拟。其中关于湍流动能k的微分方程为:

脉动动能耗散率(ε)的微分方程为:

式中:ρ为流体密度,kg/m3;t为时间,s;xi,xj和xk代表坐标轴x,y和z(i,j,k=1,2,3);ui,uj和uk为x,y和z方向的平均速率;k为湍流动能,m2/s2;ε为湍流动能耗散率,m2/s3;c1和c2为湍流耗散系数,c1为1.44,c2为1.92;σk和σε为普朗特常量,σk为1.0,σε为1.3;η为粘度系数;ηt为湍流粘度系数,其定义式为ηt= cμρk2/ε,其中cμ为0.99,为模型常数。压力为一个标准大气压,对于旋转参考系,旋转轴为z轴,重力加速度(g)为9.8 m/s2。

整个流场分为流体动区域和流体静区域,包含桨叶的部分为流体动区域,定义该区域以一定的角速度旋转。其余部分为流体静区域,静止坐标下定义搅拌轴转速与旋转坐标系的旋转角速度一致。旋转区域和静止区域的边界采用interface交界面连接,形成流体流动通道。釜体壁面设置为无滑移边界条件。压力-速度耦合方式使用SIMPLE算法,离散方法采用二阶迎风格式,速度与能量方程的松弛因子分别设为0.7和0.8,残差监视器收敛精度设置为10-4。

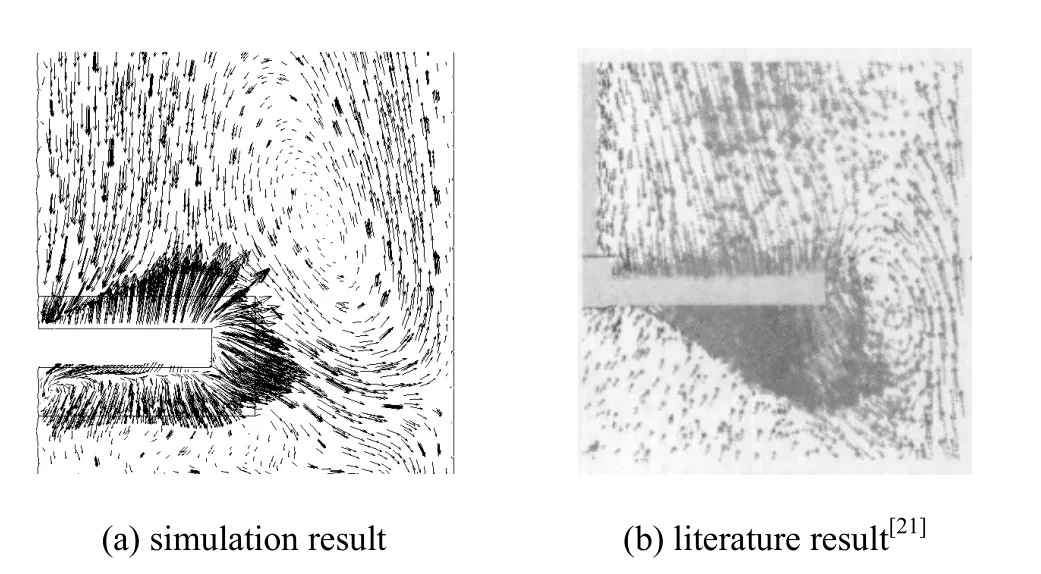

为了确定模拟结果的合理性,图5给出了桨式局部流场结构与文献[21]结果的比较,可以看到两者的速度矢量分布图吻合得很好;图6给出了叶轮式局部流场图和文献[22]结果的比较,发现两者的流场情况相似。说明本工作的模拟结果是可靠的。

图5 速度矢量分布的对比Fig.5 Comparison of the velocity vector distributions

图6 流场图的对比Fig.6 Comparison of the flow field charts

2 模拟结果与分析

2.1 搅拌转速对流场及温度计套受力分布的影响

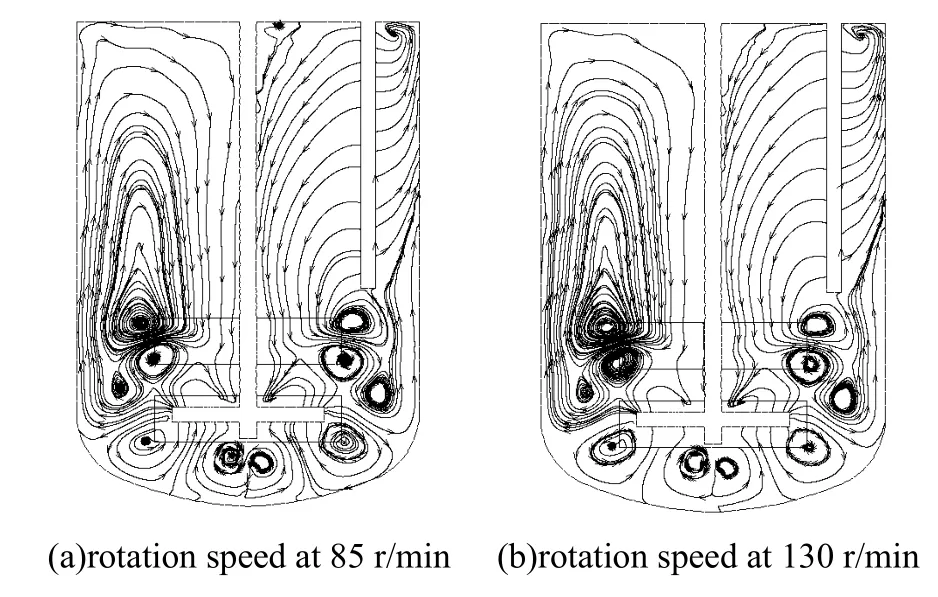

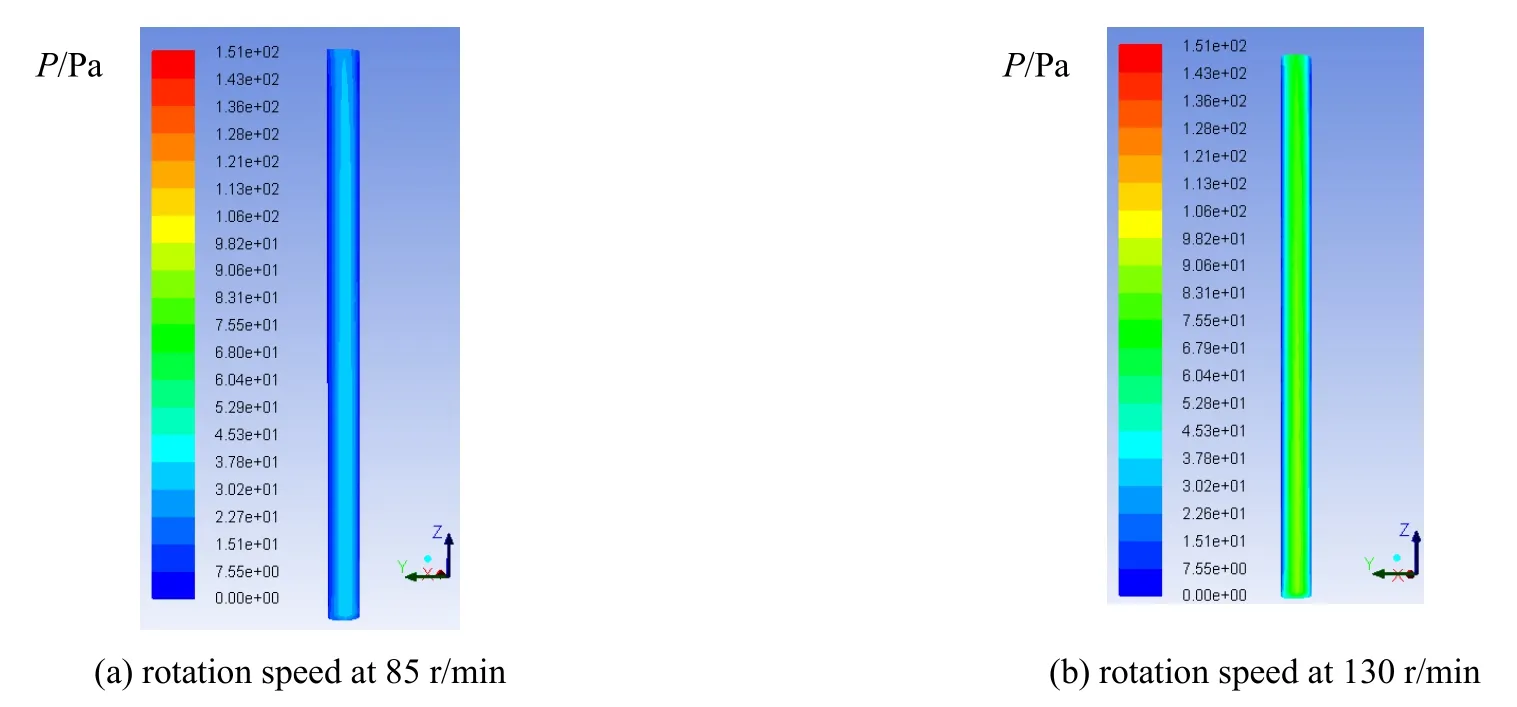

在流体介质为水的情况下,以桨式反应釜为例分析搅拌转速对流场的影响,结果见图7。由图可知,从两层桨叶区排出的径向射流撞击到釜壁后,大部分的流体沿釜壁向上流动,到达上部液面后又回到桨叶区,整个反应釜上部形成一个大的循环。此外还有一小部分径向射流碰撞到釜壁后向下流动,从上层桨叶出来的向下流动的径向射流,运动到下层桨区后,一部分回到上层桨区,另一部分直接沿釜壁向上运动,形成两个小的循环;从下层桨叶区出来的向下流动的径向射流,撞击到底层釜壁后又回到下层桨叶,形成一个小的循环。在中心搅拌轴下部,同样存在一个小的循环,流体流向下层桨叶区。在整个反应釜内存在许多个大大小小的循环,在搅拌轴附近和底部均无死区,整个搅拌釜内的流体介质可以得到较好的混合。保持流体介质为水,在85和130 r/min转速下,桨式反应釜中的流场基本相似,转速的改变不影响桨式反应釜流场的分布。不同转速下的纵截面速度分布图见图8。由图可知,两种转速下的流场速度分布相同,只是速率大小不同,靠近桨叶区域的流体速率最大,在远离桨叶的区域速率有所减小。随着转速的增加,流体的速率增加。图9为搪玻璃温度计套所受压力云图。可知,转速越大,流体介质的速率越大,流体对温度计套的冲击也越大,温度计套表面所受的压力也越大。这是由于靠近桨叶区域的流体速率最大,在远离桨叶的区域流体速率逐渐减小,对搪玻璃温度计套的冲击也逐渐减小,因此,温度计套所受的压力也逐渐减小。

图7 桨式搅拌釜纵截面流场Fig.7 The flow field chart in paddle agitating reactor at longitudinal section

图8 桨式搅拌釜纵截面速率分布Fig.8 The velocity profile in the paddle agitating reactor at longitudinal section

图9 搪玻璃温度计套所受压力云Fig.9 The pressure profile on the surface of thermometer casing

2.2流体介质对流场及温度计套受力分布的影响

将桨式搅拌釜内的流体介质由水改为柴油,保持转速为130 r/min不变。分析流体介质为柴油工况下的桨式搅拌釜流场情况,结果见图10。由图10(a)可知,当流体介质改为粘性较大的柴油后,此时从桨叶区出来的径向射流撞击釜壁后向上流动形成的循环明显要小于流体介质为水时的循环,大部分流体运动到反应釜中部后开始向下运动再次回到桨叶区,整个流场形成的循环较之流体介质为水时的情况要弱,流体流线相对较稀疏,流体的混合情况差,流体运动相对剧烈的情况仅在靠近桨叶的区域出现。由图10(b)可知,流体速率相对较大的区域集中在反应釜中下部,在远离桨叶区的反应釜上部区域,受柴油的较大粘性影响,速率的扩散较差,流体速率几乎为零。搪玻璃温度计套表面的受力是和流体介质的运动状态相关的,以粘性较大的柴油为介质时,流体速率小而且柴油和水两者之间的密度相差不远,故此柴油对温度计套的冲击要小。如图10(c)所示,温度计套表面所受最大压力仅仅为5 Pa,远小于流体介质为水时温度计套所受的压力。

图10 桨式搅拌釜参数(流体介质为柴油)Fig.10 The date of the paddle agitating reactor(the fluid was diesel)

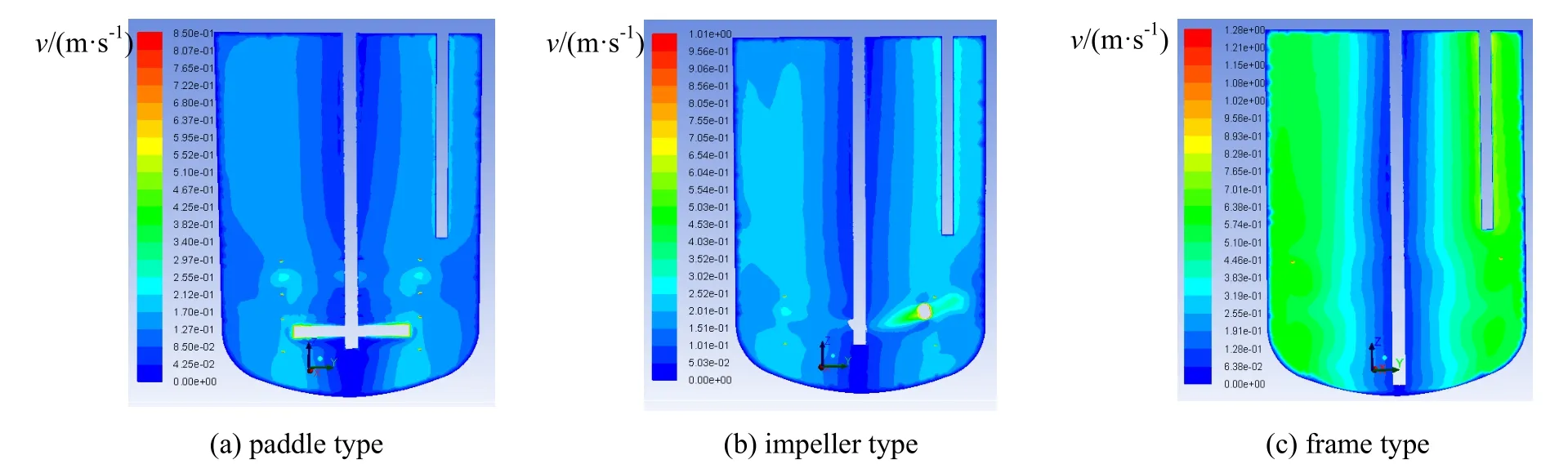

2.3搅拌形式对流场及温度计套受力分布的影响

转速为85 r/min,流体介质为水,对不同搅拌形式(桨式,叶轮式和框式)的流场进行模拟,结果见图11,12和13。由图11可知,叶轮式和桨式的流场类似,都存在典型的径向流。流体从叶轮式搅拌釜的桨叶区流出,产生的径向射流撞击釜壁后大部分的流体沿釜壁向上流动,向上运动到一定距离后再次返回到桨叶区形成一个大的循环;另外小部分的径向射流则向下流动,撞击釜底后回到桨叶区,形成一个小的循环;此外从右边桨叶区流出的径向射流向下流动撞击到釜壁后一部分回到桨叶区形成了一个小的循环,另一部分的流体沿釜底向左流动,在左边的桨叶区形成一个小的循环。对比桨式和叶轮式的流场可以发现:叶轮式流场中流体向上流动形成的一个大的循环较之桨式的要稍大,流体沿釜壁流动的流线较之桨式也要稍密,所以叶轮式的速率扩散比桨式好。由图12也可看出,叶轮式的速率分布比桨式均匀,流体速率较大的区域比桨式要大。框式的流场则不同于桨式和叶轮式的流场,框式的流场是典型的轴向流,流体从桨叶区域流出后沿釜壁向上运动,形成一个覆盖半个反应釜的轴向流循环,轴向混合效果好,流体沿釜壁的流线最密,速率的扩散与桨式和叶轮式相比,显得更加完全。说明在相同的转速和流体介质工况下,框式的流体速率分布最为均匀,流体速率也最大,如图12(c)所示,流体速率较大的区域几乎覆盖了整个反应釜。但框式搅拌釜中靠近搅拌轴附近的区域,流体流线较少,流体在搅拌轴附近形成了小的循环,向下流动的趋势不明显,这对混合是不利的。

图11 搅拌釜纵截面流场Fig.11 The flow field chart at longitudinal section

图12 搅拌釜纵截面速率分布Fig.12 The velocity profile at longitudinal section

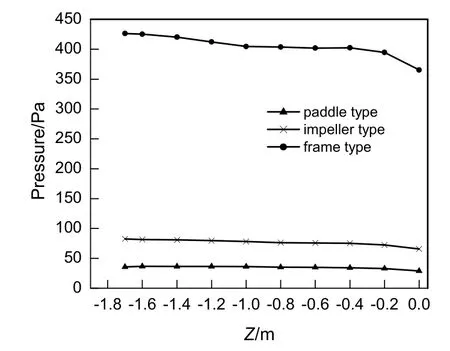

对于处于流体中的搪玻璃温度计套来说,流场的改变以及流体速率的分布对温度计套所受的冲击作用有很大的影响。流体速率越大,对搪玻璃温度计套的冲击作用也就越大,搪玻璃温度计套表面所受压力也越大。叶轮式流体速率分布比桨式均匀,流体速率也较大,框式流体速率分布最为均匀,流体速率是3种搅拌形式中最大的,所以处于框式搅拌器流场中的搪玻璃温度计套表面所受压力是最大的,叶轮式次之,桨式最小,如图13所示。

图13 搪玻璃温度计套所受压力Fig.13 The pressure profile on the surface of the thermometer jacket

为了更加直观地了解搪玻璃温度计套表面在3种搅拌形式下所受压力的分布情况,分析流体正面碰撞搪玻璃温度计套处压力随z轴距离变化的曲线,结果见图14。可知,在相同的转速和流体介质工况下,框式流场中搪玻璃温度计套所受最大压力为426.4 Pa,出现在温度计套下端,随着z轴距离增加,压力缓慢减小,最小压力为365.3 Pa;而叶轮式流场中的温度计套所受最大压力为82.6 Pa,远小于框式;桨式流场中的温度计套所受最大压力为35.7 Pa,稍小于叶轮式。由于流场中的温度计套是上端固定的,因此需要考虑温度计套整体的弯矩,温度计套受到的弯矩在数值上等于温度计套每处受到的力对温度计套上端固定处力矩的代数和。3种桨型下温度计套的弯矩大小即图14中每条曲线和x轴之间的区域的面积大小,由图14可知框式流场中的温度计套管所受应力最大,远大于桨式和叶轮式,其次是叶轮式,所受应力最小的是桨式。

图14 搪玻璃温度计套所受压力曲线Fig.14 The pressure curve on the surface of the thermometer jacket

3 结 论

a)以水为流体介质,考察在转速为85和130 r/min下桨式搅拌釜的流场情况,结果表明:转速的改变不影响流场的分布,两种转速下的流体速度分布相同,只是速率大小有所改变。随着转速的增加,流体速率增加,搪玻璃温度计套表面所受压力也增加。

b)在桨式搅拌釜中的流场中,柴油流体介质较水介质粘性大,阻碍了流体速率的扩散,流体速率分布以及混合效果较水要差,但是搪玻璃温度计套表面所受压力要小。

c)在相同的转速和流体介质下,框式的流体速率分布最为均匀,流体速率也最大,其次是叶轮式,桨式流体速率最小;而框式流场中搪玻璃温度计套所受应力最大,而且远大于桨式和叶轮式,叶轮式次之,桨式最小。

参考文献:

[1] 雍兆铭, 刘宝庆, 戴林富, 等. 搪玻璃设备许用应力的探讨[J]. 压力容器, 2012, 29(11): 30-33. Yong Zhaoming, Liu Baoqing, Dai Linfu, et al. Discussion of allowable stress of glass-lined equipment[J]. Pressure Vessel Technology,2012, 29(11): 30-33.

[2] 黄晓瑞. 搪玻璃设备的优化设计[J]. 玻璃与搪瓷, 2014, 42(5): 26-29, 33. Huang Xiaorui. Optimization design of glass lining[J]. Glass & Enlamel, 2014, 42(5): 26-29, 33.

[3] 陈海云, 邢 璐, 丁无极, 等. 搪玻璃压力容器爆瓷失效影响因素[J]. 化工机械, 2015, 42(4): 574-576, 582. Chen Haiyun, Xin Lu, Ding Wuji, et al. The factors of chipping in glass-lined equipment[J]. Chemical Engineering & Machinery, 2015,42(4): 574-576, 582.

[4] 贾丽静. 25 m3搪玻璃反应釜搪瓷脱落事故分析[J]. 化工设计通讯, 2013, 39(5): 82-85. Jia Lijing. Accident analysis of enamel exfoliation on 25 m3glass lining reactor[J]. Chemical Engineering Design Communications,2013, 39(5): 82-85.

[5] 杜学海, 程庞玉. 搪玻璃反应釜改进[J]. 设备管理与维修, 2010, 20(12): 20-21. Du Xuehai, Cheng Pangyu. The improve of glass-lined reactor[J]. Plant Maintenance Engineering, 2010, 20(12): 20-21.

[6] 郝惠娣, 孙吉兴, 高 勇, 等. 径向流涡轮桨搅拌槽内流动场的数值模拟[J]. 化工进展, 2009, 28(S1): 473-477. Hao Huidi, Sun Jixing, Gao Yong, et al. Numerical simulation the radial flow field in turbine mixing tank[J]. Chemical Industry And Engineering Progress, 2009, 28(S1): 473-477.

[7] 雷建奇, 祝 贺, 陈剑佩, 等. 翼型轴流桨推力系数实验及CFD模拟[J]. 化工进展, 2010, 29(3): 430-435. Lei Jianqi, Zhu He, Chen Jianpei, et al. Experimental study and CFD simulation for thrust coefficient of hydrofoil impellers[J]. Chemical Industry And Engineering Progress, 2010, 29(3): 430-435.

[8] 饶 麒, 樊建华, 王运东, 等. 搅拌槽内黏性流体流动的DPIV测量与CFD模拟[J]. 化工学报, 2004, 55(8): 1374-1379. Rao Qi, Fan Jianhua, Wang Yundong, et al. DPIV measurement and CFD simulation of viscous fluid flow in stirred tank agitated by rushton turbine[J]. Journal of Chemical Industry and Engineering, 2004, 55(8): 1374-1379.

[9] 潘传九, 葛文娜, 陆晓峰. 基于CFD的搅拌釜流场数值模拟及预测[J]. 化工进展, 2012, 31(S2): 87-91.Pan Chuanjiu, Ge Wenna, Lu Xiaofeng. Numerical simulation and forecast of the stirred tank flow field based on CFD[J]. Chemical Industry and Engineering Progress, 2012, 31(S2): 87-91.

[10] 方德明, 陈 涛, 杨象岳, 等. 基于CFD流场分析的反应釜搅拌器结构改进[J]. 轻工机械, 2014, 32(2): 95-98, 101. Fang Deming, Chen Tao, Yang Xiangyue, et al. Improvement of reaction kettle agitator based on CFD analysis[J]. Light Industry Machinery, 2014, 32(2): 95-98, 101.

[11] 田 华, 栾德玉. 直叶涡轮及斜四叶桨搅拌槽层流流场的数值分析[J]. 石油炼制与化工, 2011, (4): 50-56. Tian Hua, Luan Deyu. Numerical analysis of laminar flow fifld in a stirred tank with a Rushton impeller and pitch 4-bladed turbines[J]. Petroleum Processing and Petrochemicals, 2011, (4): 50-56.

[12] Foucault S, Ascanio G, Tanguy P A. Coaxial mixer hydrodynamics with Newtonian and non-Newtonian fluids[J]. Chem Eng Technol,2004, 27(3): 324-329.

[13] Rivera C, Foucault S, Heniche M, et al. Mixing analysis in a coaxial mixer[J]. Chem Eng Sci, 2006, 61(9): 2895-2907.

[14] Farhat M, Rivera C, Fradette L, et al. Numerical and experimental study of a mixer with viscous fluids[J]. Ind Eng Chem Res, 2007,46(14): 5021-5031.

[15] Foucault S, Ascanio G, Tanguy P A. Mixing time in coaxial mixers with Newtonian and non-Newtonian fluids[J]. Ind Eng Chem Res,2006, 45(1): 352-359.

[16] 罗 洁, 吕金懋, 沈幕君, 等. 挡板对Backman反应器中混合器特性的影响[J]. 化学反应工程与工艺, 2006, 22(3): 199-205. Luo Jie, Lv Jinmao, Shen Rongchun, et al. Effects of baffle on the mixing effectiveness of a crossflow jet mixer[J]. Chemical Reaction Engineering and Technology, 2006, 22(3): 199-205.

[17] Hall J F, Barigou M, Simmons M J H, et al. Mixing in un-baffled high throughput experimentation reactors[J]. Industrial and Engineering Chemistry Research, 2004, 43(15): 4149-4158.

[18] 王星星, 刘志炎, 龙伟民, 等. 椭圆底封头十字形挡板搅拌釜内流场研究[J]. 机械工程学报, 2014, 50(6): 156-164. Wang Xingxing, Liu Zhiyan, Long Weiming, et al. Research on flow field in elliptic bottom stirred tank with cruciform baffles[J]. Journal of Mechanical Engineering, 2014, 50(6): 156-164.

[19] Ranade V V, Bourne J R, Joshi J B. Fluid mechanics and blending in agitated tanks[J]. Chem Eng Sci, 1991, 46: 1883-1893.

[20] 陈 涛, 吴大转, 杜红霞, 等. 低密度固体颗粒与液体搅拌混合过程的数值模拟研究[J]. 工程热物理学报, 2010, 31(2): 271-274. Chen Tao, Wu Dazhuan, Du Hongxia, et al. Numerical simulation on low-density solid-liquid mixing process[J]. Journal of Engineering Thermophysics, 2010, 31(2): 271-274.

[21] 周本浩. 大双叶片搪玻璃搅拌器的实验研究与数值模拟[D]. 浙江大学, 2006.

Numerical Simulation on the Characteristics of the Flow Field in Glass-Lined Agitating Reactor

Lu Peng1, Li Wei1, Zhen Xingwen1, Yong Zhaoming2

1. Nanjing University of Aeronautics and Astronautics, Jiangsu Province Key Laboratory of Aerospace Power System,Nanjing 210016, China;

2. Jiangsu Liyang Yunlong Equipment Manufacturing Co, Ltd, Liyang 213311, China

Abstract:Simplified three-dimensional models of glass-lined agitating reactors, which are commonly used in the chemical engineering industry, were established by UG (Unigraphics) in this paper. The models were then imported into Gambit for meshing and finally the Fluent simulation was conducted and analyzed on the flow characteristics in the agitator under different rotating speeds, working fluids and agitating forms. The results indicated that the rotating speed had little influence on the distribution of flow speed and pressure,However, the fluid speed and the pressure on the surface of glass-lined jacket of the thermometer increased with the rotating speed. Flow field showed different characteristics when the working fluid was changed. The pressure on the surface of thermometer was lower when larger viscous fluid was used because its field diffusion rate was relatively poor (diesel vs water). Taking the three different types of mixer(paddle type,impeller type and frame type) into account, the diffusion of the fluid speed for impeller-type mixer was better than that for paddle-type. In addition, it should be noted that the fluid speed distribution was the most uniform for frame-type, nevertheless, the pressure on the surface of thermometer jacket was significantly higher than that of the other two types of mixers.

Key words:glass-lined agitating reactor; numerical simulation; flow field analysis; agitating form;thermometer jacket

基金项目:南京航空航天大学研究生创新基地开放基金(kfjj20150202);中央高校基本科研业务费专项资金(NS2015017);国家自然科学基金项目(51506087)。

作者简介:鹿 鹏(1981—),男,博士;雍兆铭(1954—),男,研究员级高级工程师,通讯联系人。E-mail: yongzhaoming@126.com。

收稿日期:2015-11-30;

修订日期:2016-02-01。

文章编号:1001—7631 ( 2016 ) 02—0097—09

中图分类号:TQ015.9;TQ051.7

文献标识码:A