钒钛磁铁矿选择性磨矿磨选试验*

2016-06-02陈碧

陈 碧

(攀钢集团矿业有限公司设计研究院)

钒钛磁铁矿选择性磨矿磨选试验*

陈碧

(攀钢集团矿业有限公司设计研究院)

摘要攀枝花矿区为了减少了钛铁矿过磨、泥化现象,优化选钛工艺流程,降低选铁选钛成本,提高钛铁矿资源利用率,以攀枝花密地选矿厂的破碎原矿为研究对象,以工艺矿物检测为手段,对磨选产品的细度、解离度进行分析,并依据钛磁铁矿、钛铁矿的解离情况,最终确定了合理的磨矿细度与选别工艺参数,并对选铁尾矿进行了选钛探索性试验研究。试验最终获得了合格的钛磁铁矿(全铁品位为54.87%),经过强磁+浮选获得了合格的钛精矿,浮选工艺无需脱泥,采用1次粗选+2次精选获得了合格的钛精矿(TiO2品位为47.20%),缩短了磨矿时间,降低了磨矿成本,缩短了浮选流程,降低了浮选成本。

关键词钒钛磁铁矿选择性磨矿单体解离过磨磁选浮选

攀枝花钒钛磁铁矿是岩浆分异晚期形成的原生矿床,由于目前密地选矿厂为提高铁精矿品位而不断将矿石细磨来提高钛磁铁矿的单体解离度。由于攀枝花的钒钛磁铁矿的工艺矿物除硫化物以外的莫氏硬度大于6,硫化物的莫氏硬度为4.4,钛磁铁矿的工艺粒度为3~0 mm,钛铁矿的工艺粒度为1~0 mm,单一考虑钛磁铁矿的单体解离,钛铁矿容易造成过磨,细磨使-19 μm矿泥增多,不利于钛铁矿的回收,而对浮选来说,既增加药耗,也降低了产率及回收率,造成钛资源的浪费。目前,选择性磨矿运用在铝土矿、萤石矿的较多,运用在钒钛磁铁矿的相对较少[1-2]。

本研究主要针对钒钛磁铁矿进行选择性磨矿。钛铁矿为弱磁性矿物,经过1段磨矿进行弱磁粗选,粗选后大部分进入尾矿,只有少量与其他工艺矿物连生进入粗选精矿[3],因此控制1段磨矿细度使钛铁矿很好的单体解离且避免钛铁矿过磨产生泥化现象最为关键。根据段希祥教授推导出的钢球直径半理论公式确定初装球的配比,而后确定磨矿浓度、磨矿细度及选铁、选钛工艺流程。

1原矿性质

原矿取自密地选厂的皮带原矿,该钒钛磁铁矿产于含钒钛磁铁矿的基性-超基性岩体,岩石化学特征最突出的特点是富含铁、钛,SiO2含量小于42%,属硅不饱和岩体,含氧化钙高。主要工艺矿物为钛磁铁矿、钛铁矿、硫化物(以磁黄铁矿、黄铁矿为主)、脉石(辉石、斜长石为主),主要有用矿物钛磁铁矿与钛铁矿呈集合体产出。主要矿物间的相对抗磨硬度顺序为斜长石>辉石>钛铁矿>钛磁铁矿>磁黄铁矿[4]。原矿化学多元素分析结果见表1。

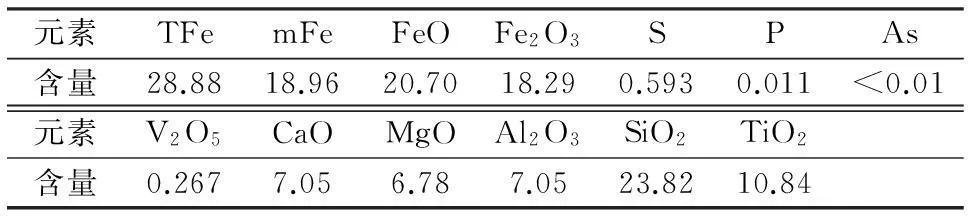

表1原矿化学多元素分析结果

%

由表1可知,原矿全铁品位为28.88%、TiO2品位为10.84%,属于中品级、易磁选型、高硫、酸性、原生磁铁矿石,有害元素磷、砷低。将密地选厂的皮带原矿磨至-3 mm,为了解各粒级的铁、钛分布,进行全粒级筛析,分析结果见表2。

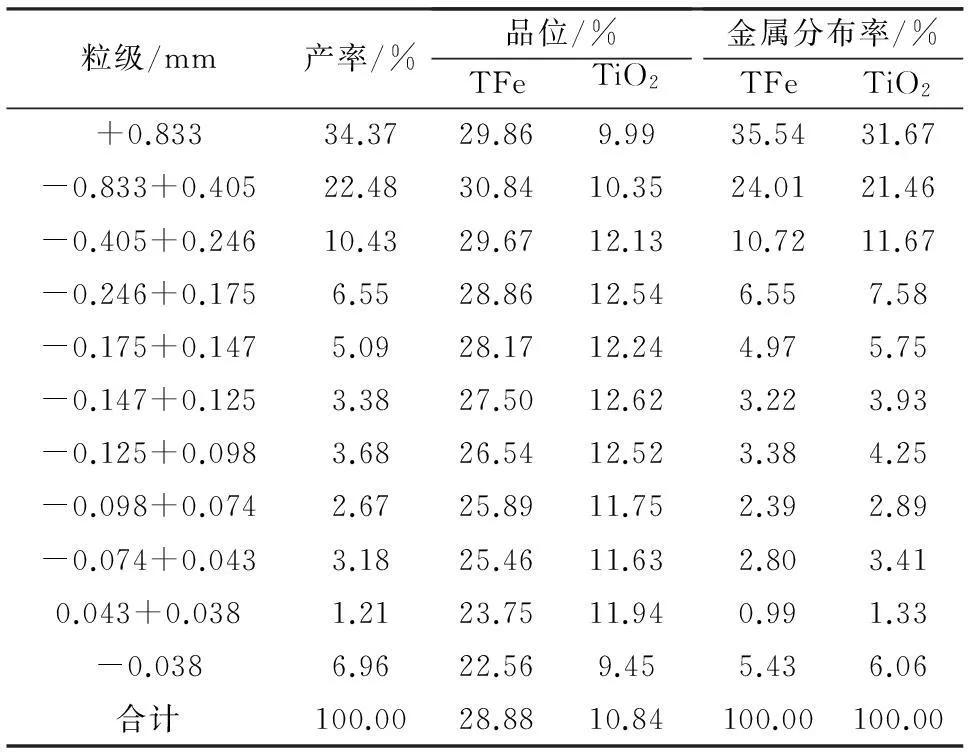

由表2可知,铁钛分布在粗粒级较多,有用矿物在粗粒级嵌布也较多,必须磨矿使有用矿物单体解离。

2选择性磨矿在选铁中的应用

2.11段磨选试验

2.1.1新钢球配比制度理论计算及结果

表2 入磨原矿全粒级筛析结果

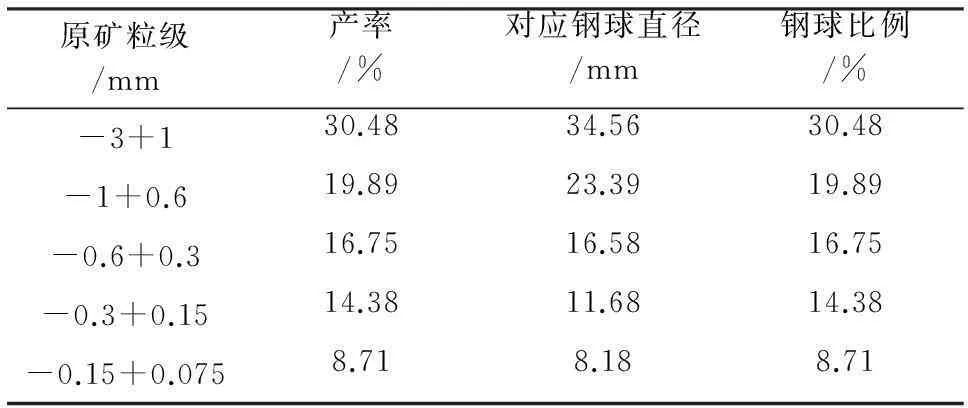

由表3可知,该球磨机初装比为φ35 mm:φ25 >mm:φ20 mm:φ15 mm:φ10 mm=1.82:1.19:1.00:0.86:0.52,根据以上计算的钢球直径及破碎的不稳定性,结合选择性磨矿球径太小容易过粉碎,确定该磨机的充填率为40.63%,确定1段磨矿的球径比是:φ35 mm:φ30 mm:φ25 mm:φ20 mm=7:6:5:4。

表3 钢球直径计算及钢球配比

2.1.21段最佳磨矿细度的确定

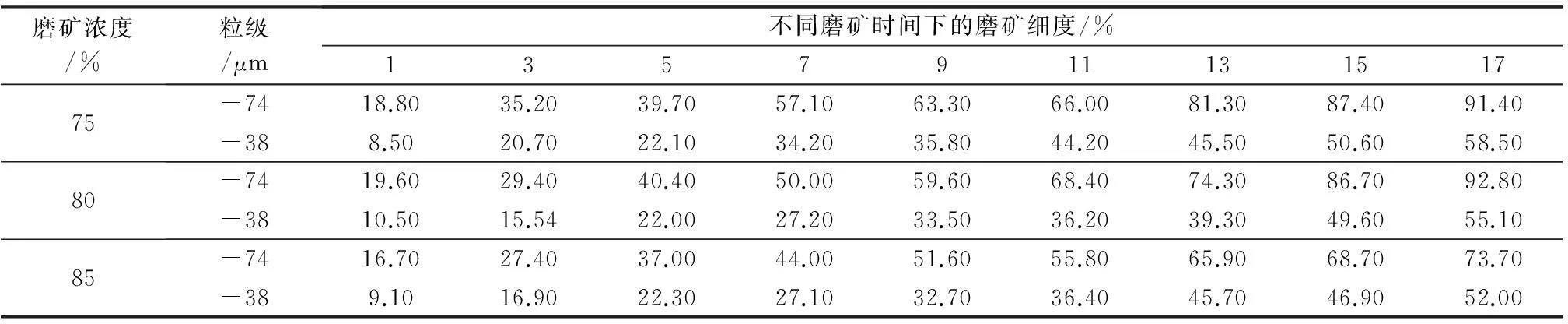

在确定1段磨矿的球径及配比后进行磨矿浓度试验,采用选矿室小型球磨机,磨矿浓度为75%、80%、85%,磨矿时间及磨矿细度见表4。

表4 磨矿浓度条件试验结果

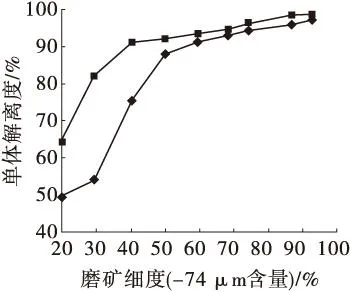

由表4可知,在相同的磨矿时间,浓度为80%的磨矿细度较浓度为85%的细(以-0.074 mm含量为准)且微细粒级含量较浓度为75%的少(以 -0.038 mm含量为准),因此确定磨矿浓度为80%。主要目的矿物的单体解离与磨矿细度关系见图1。

图1 浓度为80%的磨矿细度与钛磁铁矿

由图1可见,钛铁矿单体解离度达到85%,磨矿细度磨至-0.074 mm含量为32.7%即可,因此确定1段最佳磨矿细度为-0.074 mm 32.69%,比目前密地生产的磨矿细度粗5个百分点。

2.1.31段弱磁选磁场强度条件试验

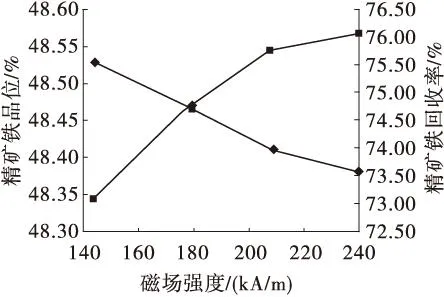

采用最佳的1段磨矿细度-74 μm 32.69%进行1段弱磁选磁场强度条件试验,试验结果见图2。

图2 1段弱磁选磁场强度条件试验结果

由图2可见,随着磁场强度的降低,铁精矿回收率升高,铁精矿品位略有降低,尾矿品位随之升高,铁损失相对增加;1段磁选要保证精矿产率及回收率确保资源的最佳利用;铁精矿品位相差不多,以回收率最高为最佳条件,因此1段弱磁选确定磁场强度为240 kA/m,可获得产率为45.44%,全铁品位为48.38%,回收率为76.10%的1段精矿,取该条件下的尾矿采用连续水析器(1套)、筛孔大小为0.038 mm的标准筛进行筛析,筛析结果见表5。

2.22段磨选试验研究

2.2.12段磨矿细度的确定及磁场强度条件试验

由1段精矿再磨,粒度没有太大的变化,钢球配比不变化;2段磨矿主要使钛磁铁矿基本解离,与钛磁铁矿简单连生的连生体钛磁铁矿中的固溶体分离部分的钛矿物,需加大磨矿细度予以去除,才能使钛磁铁矿充分解离,获得合格的铁精矿。经过磨矿浓度、磨矿时间条件试验而后确定磨矿细度,再经过镜鉴测定各细度下钛磁铁矿及钛铁矿的单体解离度,最终确定磨矿浓度为80%,磨矿细度为-0.074 mm 62.60%,钛磁铁矿的单体解离度为91.32%,钛铁矿的单体解离度为91.38%。磁场强度条件试验结果见图3。

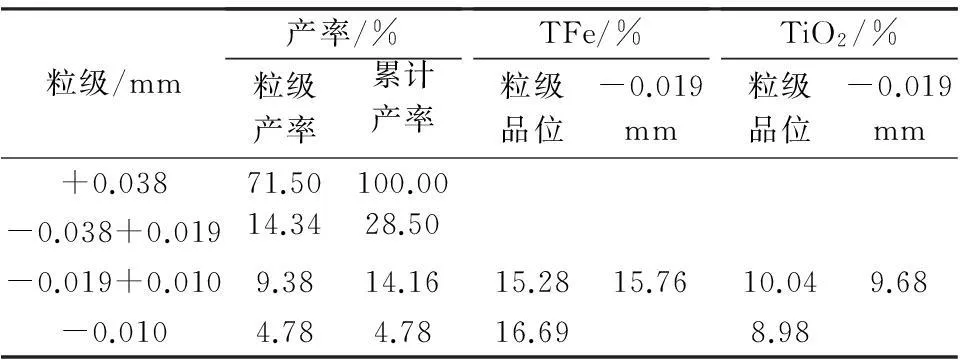

表5 1段尾矿粒度分布及TiO2、TFe品位

图3 2段磁场强度条件试验结果

由图3可见,在-0.074 mm 62.60%磨矿细度条件下,磁场强度对选别结果的影响不大,铁精矿品位均在54%以上;在192 kA/m的场强背景下,铁精矿回收率为92.46%且为最高回收率,所以确定2段弱磁选的粗选磁场强度为192 kA/m,铁精矿全铁品位为54.32%。

2.2.22段尾矿的筛析结果

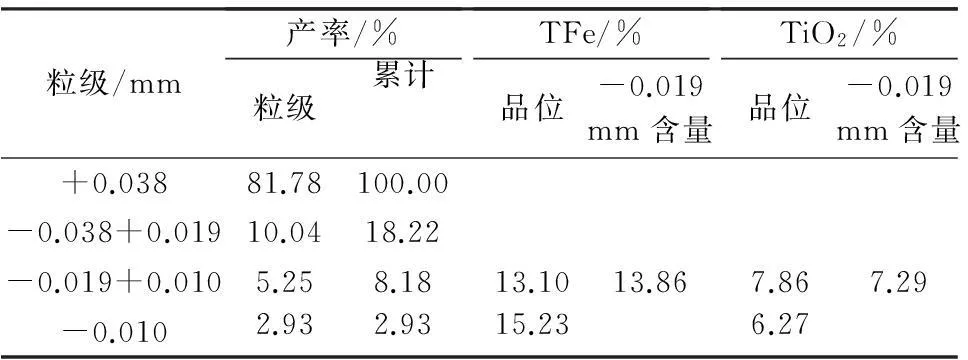

为查清该尾矿微细粒级的分布情况,采用连续水析器(1套)、筛孔大小为0.038 mm的标准筛进行筛析,筛析结果见表6。

表6 2段尾矿粒度分布及TiO2、TFe品位

由表6可知,-0.038 mm粒级含量为28.50%,-0.010 mm粒级含量为4.78%,微细粒级与超细粒级的含量比1段尾矿多。

2.2.32段精选磁场强度条件试验

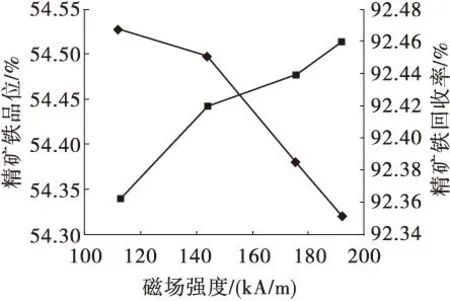

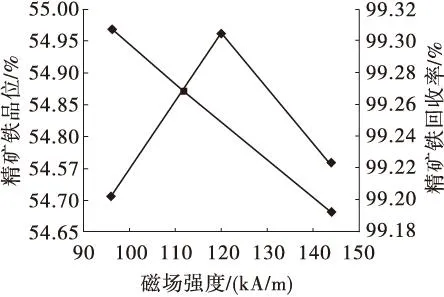

以2段精矿作原矿,由于是精选,采用 160 kA/m以下的磁场强度,试验结果见图4。

图4 2段精选磁场强度条件试验

由图4可知,随着磁场强度升高,精矿铁品位略有降低,铁回收率先升后降;当磁场强度为 120 kA/m时,铁回收率最高;因此,确定2段精选磁场强度为120 kA/m,最终铁精矿的全铁品位为54.87%,铁回收率为99.31%。

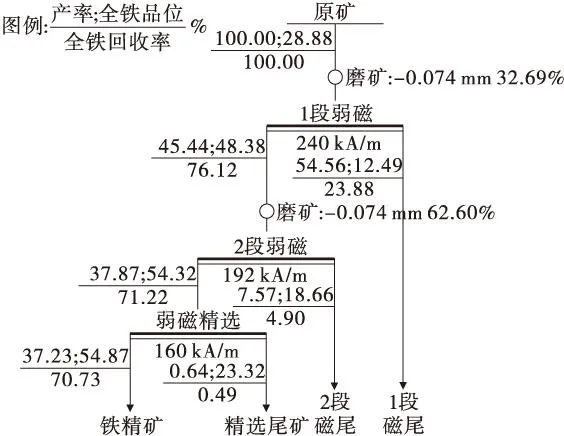

2.2.4选铁数质量流程

为了更清晰的了解选择性磨矿试验的结果,选铁数质量流程见图5。

图5 选铁数质量流程

3选择性磨矿在选钛的应用

3.1强磁选试验

3.1.11段强磁试验

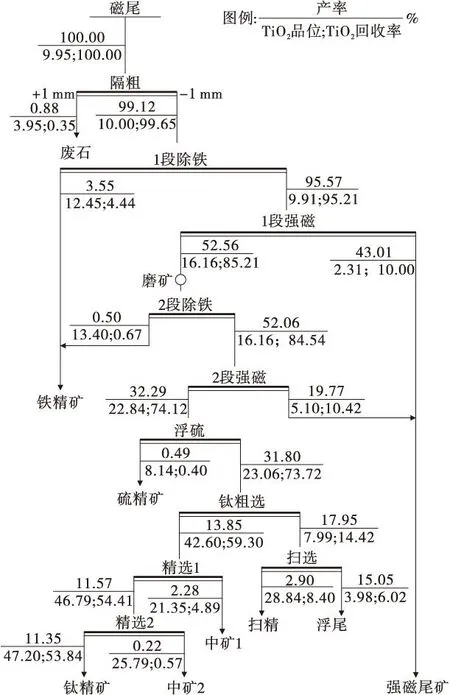

将1段磁选铁尾矿与2段磁选铁尾矿混合(比例为7.2:1),得到混合原矿全铁品位为13.72%,TiO2品位为9.95%,经过隔渣—除铁试验,进行1段强磁生产试验,试验结果见表7。

将精矿与扫选精矿混合,混合成1段强磁精矿,其全铁品位为17.10%,TiO2品位为16.15%,取1段强磁精矿100 g作筛析, -0.074 mm粒级含量为31.10%,-0.037 4 mm粒级含量为8.40%。

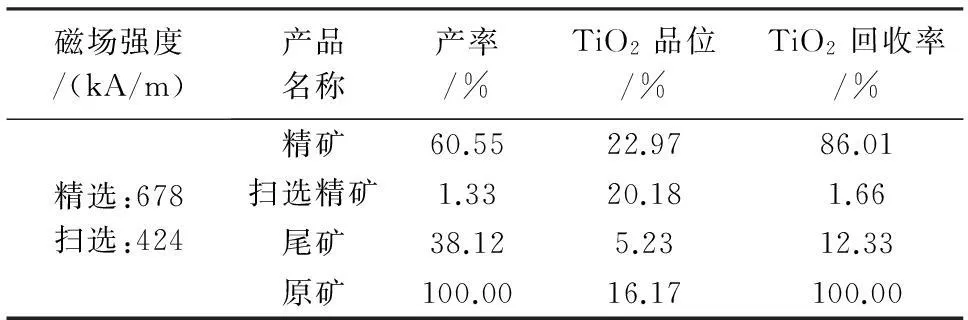

表7 1段强磁加扫选生产试验结果

3.1.22段强磁试验

取1段强磁精矿进行磨矿细度试验,磨矿细度为-74 μm 71.6%的1段强磁精矿在此磨矿细度下钛铁矿的单体解离度为94.50%。在该磨矿细度下进行除铁试验,试验结果TiO2品位为16.17%。经过条件试验确定生产试验,生产试验结果见表8。

表8 2段强磁加扫选生产试验结果

由表8可知,由于扫选精矿TiO2品位为20.18%,与精矿TiO2品位22.97%相差不多,因此将精矿与扫选精矿混合成2段强磁精矿,TiO2品位为22.91%,全铁品位为20.96%。

3.2浮选选钛试验

3.2.1浮选试验流程与药剂制度

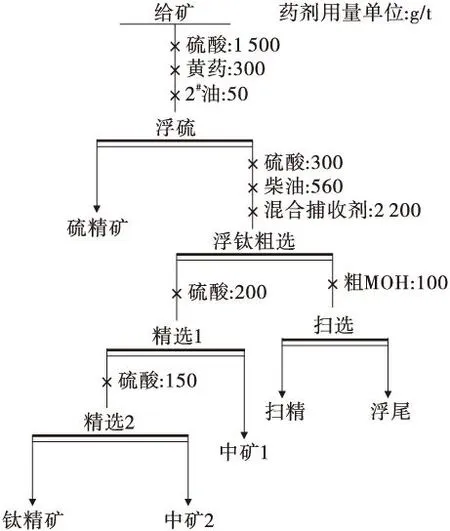

将2段强磁精矿作浮选原矿进行浮选选别钛精矿,设备采用XFD单槽式浮选机,其药剂制度及试验流程见图6。

图6 浮选流程及药剂制度

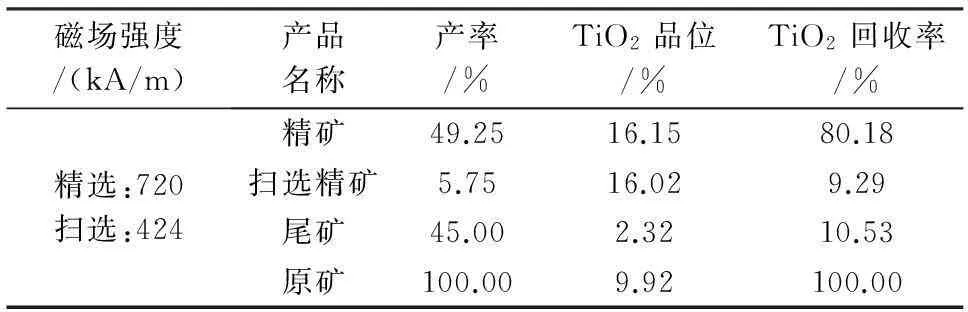

3.2.2浮选最终试验结果

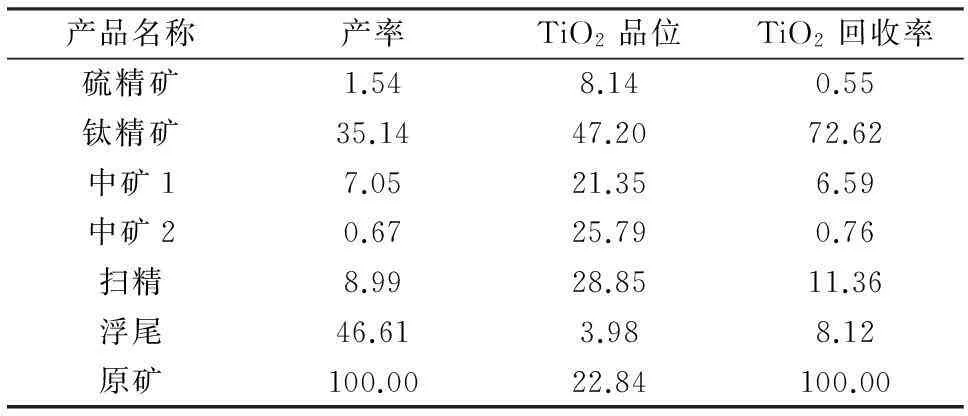

浮选开路试验结果见表9,相对于混合磁选尾矿作TiO2数质量流程见图7。

表9浮选开路试验结果

%

图7 浮选数质量流程

4结语

(1)根据攀枝花钒钛磁铁矿的钛磁铁矿及钛铁矿的磁性、硬度、工艺粒度的差别,采用选择性磨矿使钛磁铁矿与钛铁矿很好的分离且钛铁矿不过磨。

(2)根据段希祥教授推导出的钢球直径半理论公式,再结合钒钛磁铁矿的性质确定1段磨矿的最佳配球比的球径比为φ35 mm:φ30 mm:φ25 mm:φ20 mm=7:6:5:4。

(3)经过2次弱磁选获得最终的铁精矿,相对于原矿的产率为37.23%、全铁品位为54.87%、回收率为70.73%,铁精矿回收率比理论回收率77.43%低7个百分点[6],相对于选铁尾矿钛精矿TiO2品位为47.20%,产率为11.35%,回收率为53.84%。

(4)采用选择性磨矿使1段磨矿细度(以-74 μm百分含量为基准)较生产流程粗5个百分点,1段、2段尾矿的-19 μm百分含量较生产流程低2个百分点以上,既使钛磁铁矿与钛铁矿有较好的单体解离,又防钛铁矿过磨、泥化现象减少,钛铁矿损失量减少。2段磨矿保证了钛磁铁矿充分单体解离,获得了合格的铁精矿。

(5)强磁+浮选过程,由于钛铁矿泥化量少,浮选无需脱泥,减少工作程序及工作量,采用粗选加2次精选即可选出合格的钛精矿,提高了铁钛资源的利用率,减少了工作量,也减少了浮选药剂用量,节约了成本,减少了环境污染,节约磨矿成本及药剂成本,具有较大的经济效益与社会效益。

参考文献

[1]曹亦俊,段希祥.提高攀钢密地选矿厂产品单体解离度的研究[J].金属矿山,1998(11)19-22.

[2]肖庆飞,罗春梅,段希祥,等,选择性磨矿的进展及应用[C]∥2010年中国矿业科技大会论文集.马鞍山:金属矿山杂志社,2010:545-550.

[3]朱俊士.中国钒钛磁铁矿选矿[M].北京:冶金工业出版社,1996.

[4]吴本羡,孟长春,范章杰,等.攀枝花钒钛磁铁矿工艺矿物学[M].四川:四川科学技术出版社,1998.

[5]段希祥.选择性磨矿及其应用[M].北京:冶金工业出版社,1991.

[6]周满赓,李潇雨.攀枝花密地、白马、潘家田三厂铁精矿品位及变化规律研究报告[R].成都:中国地质科学院矿产综合利用研究所,2010.

(收稿日期2015-12-07)

*国家高技术研究发展计划(编号:2012AA062301)。

陈碧(1972—),女,高级工程师,617063 四川省攀枝花市东区。