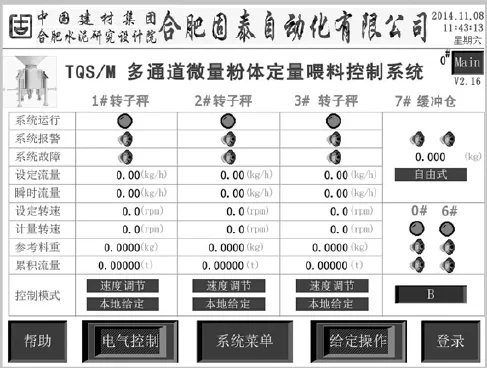

TQS/M多通道微量粉体定量喂料控制系统

2016-06-02胡云燕左召明雷仕庆杨宝辉合肥水泥研究设计院合肥3005合肥固泰自动化有限公司合肥3005

胡云燕,左召明,雷仕庆,杨宝辉(.合肥水泥研究设计院,合肥 3005;.合肥固泰自动化有限公司,合肥 3005)

TQS/M多通道微量粉体定量喂料控制系统

胡云燕1,左召明1,雷仕庆1,杨宝辉2

(1.合肥水泥研究设计院,合肥 230051;2.合肥固泰自动化有限公司,合肥 230051)

摘 要:介绍了一种适用于喂料量在600kg/h以下的小流量的黏结性粉体物料的定量喂料设备,其具有密封的环保结构、一机多喂的集成设计等特点,已应用于国内垃圾焚烧发电生产线中的消石灰定量给料。

关键词:多通道;小流量;粉体;定量喂料;垃圾焚烧;消石灰

近年来,在建材、冶金、电力等行业中,国内外致力于研究粉体过程计量和控制设备的厂家不断涌现,粉体定量喂料的技术水平也在不断提高。但大都只能用于常规的规模化工业生产中,其产量通常在1~500t/h的范围,能很好适用于喂料量在600kg/h以下的小流量的黏结性粉体物料的计量设备寥寥无几。本文介绍了国内最新研制出的TQS/M多通道微量粉体定量喂料控制系统,其独特的多通道模式可为用户节约大量的投资成本和占地空间。该系统现已在垃圾焚烧发电行业和镁铝冶炼行业得到了很好的推广应用,并得到用户的一致好评。本文介绍并总结了该系统在垃圾焚烧发电行业的应用。

1 系统的应用背景

我国属于发展中国家,经济发展迅速、城市化进程加快、居民生活水平不断提高,城市垃圾的产生量也在不断增加。目前国内600多座城市的垃圾产生量以每年7%~8%的速度增长,城市垃圾的妥善高效处理显得尤其迫切。

国际上较为发达的国家和地区,大部分都采取垃圾焚烧发电的方法处理城市生活垃圾,不仅能使生活垃圾所占用的空间大幅度减少,节省大量的土地填埋空间,而且能将垃圾焚烧过程中的热能转换成电能,变废为宝,是实现垃圾无害化、减容化、资源化处理最为有效的方法。但在垃圾焚烧过程中产生的烟气中含有大量粉尘和有害的酸性气体,如HCl、二英等,需要对其净化处理方可实现达标排放。要除去这些有害物质,目前在垃圾焚烧烟气处理系统中,工艺上一般采用干法脱酸除尘的方法。脱酸剂一般采用消石灰,吸收剂一般采用活性炭。消石灰和活性炭按一定比例加入到储存仓内,采用定量喂料设备自动给料,通过气力输送将消石灰及活性炭送至反应容器中。消石灰和活性炭的添加量比较小,一般用量不超过400kg/h。国内大多采用小型螺旋铰刀喂料,但由于消石灰及活性炭都很容易吸潮黏壁,严重情况下,会与叶片黏连成一体,造成无法连续喂料、给料量不稳定,计量精度很低。国内还有采用圆盘式给料设备,但也因为技术不成熟,无法解决黏结性物料的进出料问题,给料不稳定,仍然达不到理想的效果。

在垃圾焚烧烟气处理过程中,若消石灰和活性炭等添加量不足或添加量不稳定,会造成脱酸效果不好,二英排放不达标,再次污染环境。因此,能否连续稳定添加消石灰和活性炭,对提高脱酸效果至关重要。国内最新研制出的“TQS/M多通道微量粉体定量喂料控制系统”设备装置能很好地解决这些难题。

2 系统的组成

TQS/M多通道微量粉体定量喂料控制系统由三个主要环节组成,即活化预给料装置、微型转子定量喂料装置和风力抽吸输送装置。如图1所示。

图1 TQS/M多通道微量粉体定量喂料控制系统

根据垃圾焚烧工艺中大部分采用一地多条生产线的模式,该系统构成在设计中采用了“一机多喂”的多通道系统,其中活化预给料装置为一套共用,定量给料装置设计为多路。活化预给料装置主要由可控进料组件、称重仓、称重传感器、活化喂料机、支撑框架组成,起到预定进料及稳流的作用。微型定量喂料装置主要由隔断活化仓、负压抽吸型微型转子喂料设备、叶轮气力辅助喷吹清扫装置组成,实现平稳定量喂料的功能。风力抽吸输送装置由风力抽吸泵、出料喷吹助力装置组成,负责把物料强力彻底地吹送至指定工艺管路。

整套系统设备的所有环节全程密封,保证了在粉料通过时绝无粉尘飞扬现象,现场使用干净环保。

3 控制系统的工作原理

系统工作过程中,根据微粉物料的特性,首先必须保证称重喂料仓出口的料压保持稳定,为此,需对称重仓的料面高度和内部料流实施有效的控制。可以选用可控的叶轮给料机和气动闸阀作为称重仓的前级进料设备,安装在称重仓的上方,其作用是对称重仓的料面高度进行合理的控制。根据需要控制活化喂料机的运转,以保证微粉物料的流畅及稳定,并对流量进行粗调,使物料稳定地进入微型转子定量喂料装置。控制系统根据微型转子喂料设备的瞬时流量值与设定值比较结果,控制微型转子转速,使瞬时值始终跟踪设定值,从而实现对微粉的准确计量与稳定控制。

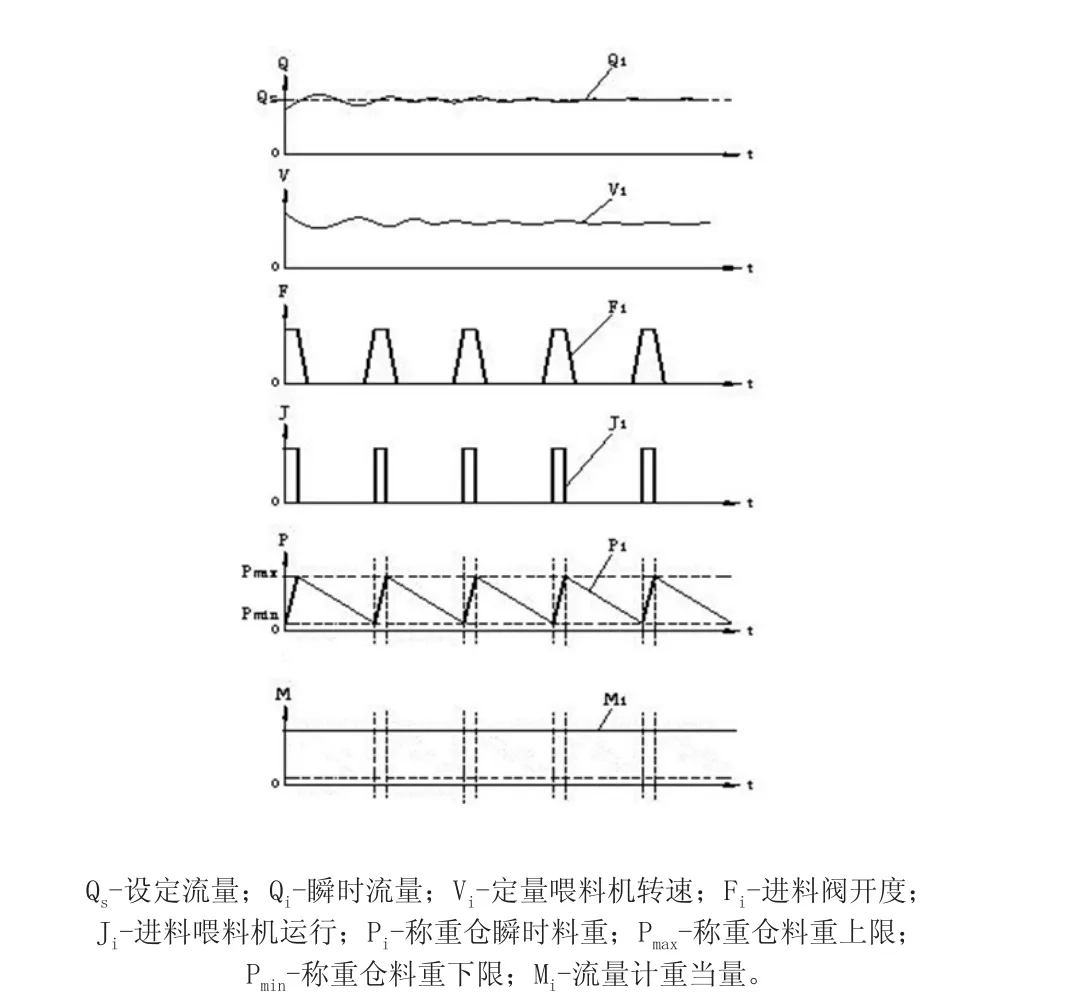

粉体物料经进料装置平稳进入称重喂料仓,通过活化喂料机的运转保持稳定的预给料,根据需要填充到微型转子喂料设备的扇区中,变频调速电机通过减速箱和主轴将动力传至微型转子喂料设备,带动微型转子转动。随着微型转子的转动,充有粉体的扇区转到出料口处时,落入风力抽吸泵,在输送空气的带动下快速地到达下级工艺设备。同时,根据采集到的称重仓失重信号,对喂料进行阶段性在线校正。辅助清扫装置也同步启动工作,对出料扇区的物料进行助力清扫,以保证出料的完全性。以上时序示意见图2。

图2 时序示意图

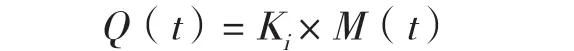

瞬时流量及累积流量的求取公式如下:

式中:Q — 瞬时流量;Ki— 优化权重值;M —流量计重当量。

4 控制系统设计

4.1硬件配置

选用性能优越的德国西门子公司SIMATIC PLC S7系列模块作为控制系统的核心部件,其特点是体积小巧、功能强大、系统配置方便、性能可靠稳定,特别适合恶劣的工作环境。配以10.4吋TFT65536彩色触摸屏来实现完美体验的人机对话功能,采用知名品牌ABB、富士等电器元件组成电气控制柜,从基础上保证了整个控制系统的良好品质。

采用中英文可切换的双语环境,运用SIMATIC CPU的强大功能,完成对系统所有信息的监视及控制操作。可实现系统各功能设备的逻辑连锁、调试标定、状态反馈以及系统的断电保护和过程参数的在线设定、修改、自动补偿等功能。通过其实现对现场信号的采集与控制输出,以及与中央控制室(DCS系统)的标准信号(4~20mA)通讯。另外还可实现Profibus-DP和工业以太网等多种模式的通讯。

4.2软件支持

通过STEP 7 MicroWIN软件平台,根据需要,采取梯形图与语句表混合的方式,完成对S7 PLC200的程序编写及调试。

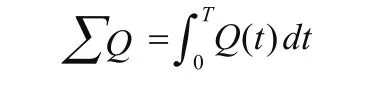

通过触摸屏的组态软件,完成系统的组态。采用中英文可切换的双语环境,显示参数信息多,使得人机对话功能更加直观简便。

5 系统功能

5.1软件功能

通过触摸屏面板完成人机对话,对系统进行所有信息的监视及设备的控制操作见图3。

(系统菜单)

(实时操作界面)

图3 现场控制柜触摸屏面板

(1)参数设定与修改:可在线设定控制方式、给定流量、仓重控制上下限值。亦可在线修改量程、补偿系数、调节参数、校正参数、报警限值及系统的机械参数等。

(2)动态显示窗口:可显示运行状态、设定流量、瞬时流量、累积量、电机转速、仓荷重及报警状态等过程状态与参数。

(3)标定及校正:具有挂码标定、转速校正、仓标定、通讯线性校正等实用功能。

5.2系统数据的采集和输出

通过CPU224XP及I/O模块完成了系统所有数据量及状态量的采集、控制量及状态量的输出。

AI:称重仓荷重、远程流量设定等。

AO:定量喂料机调速控制、瞬时流量输出、瞬时仓重输出等。

DI:喂料机动力备妥及状态反馈、定量喂料机测速、进料阀位置状态反馈、远程启停命令、远程联锁条件等。

DO:喂料机启停、进料阀开关命令、系统运行反馈、远程控制备妥、累计脉冲信号、系统报警等。

其中称重仓荷重由称重传感器测量后,经现场信号放大器转换成4~20mA的标准信号送入PLC的AI接口。系统的模拟量数据采集后都进行了一系列的软硬件滤波、抗干扰及量化处理。

5.3控制模式

(1)电气控制:系统中每台设备的启停可为单机模式,先后次序互相之间没有强制的制约。可根据工艺和生产的要求进行独立的启动/停止。

(2)调节模式:1)模式0(速度调节:设备调试和工况异常时使用),计量设备、喂料设备的给定转速可在触摸屏上单独设定,系统仅自动调节跟踪转速,不对流量进行自动控制。2)模式1(流量调节:工况良好时使用),喂料设备的给定转速单独设定,系统以流量调节模式对计量设备进行自动控制。

5.4通讯模式

具有本地控制室操作和远程中控室操作模式,可以很方便地通过现场触摸屏根据需要进行切换选择。

(1)本地控制:用户在现场控制室,通过触摸屏面板,能观察所需的过程参数和状态,可以完成流量及仓重限值的设定、控制参数的直接修改和整定、系统设备的启动和停止、不同工作方式的切换等。

(2)远程控制:在中央控制室,通过与本地控制柜的信号对接,观察到瞬时流量和仓重的反馈、现场设备运行状况,能够根据需要随时改变设定流量并控制系统的设备启停。

5.5系统报警处理

对称重仓荷重、定量喂料机转速、喂料机动力备妥及状态、进料阀位置状态等进行实时监测,结合系统运行的相关信息,判断出工况是否异常,及时把报警信息送达中控,并在现场触摸屏上显示详细的报警清单,提醒和帮助操作人员快速判断和处理问题。

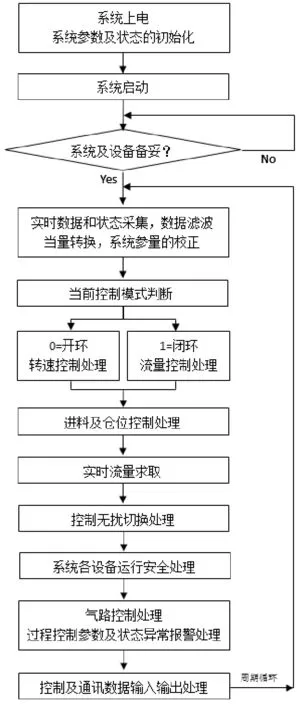

5.6程序流程图(见图4)

图4 程序流程图

6 现场调试

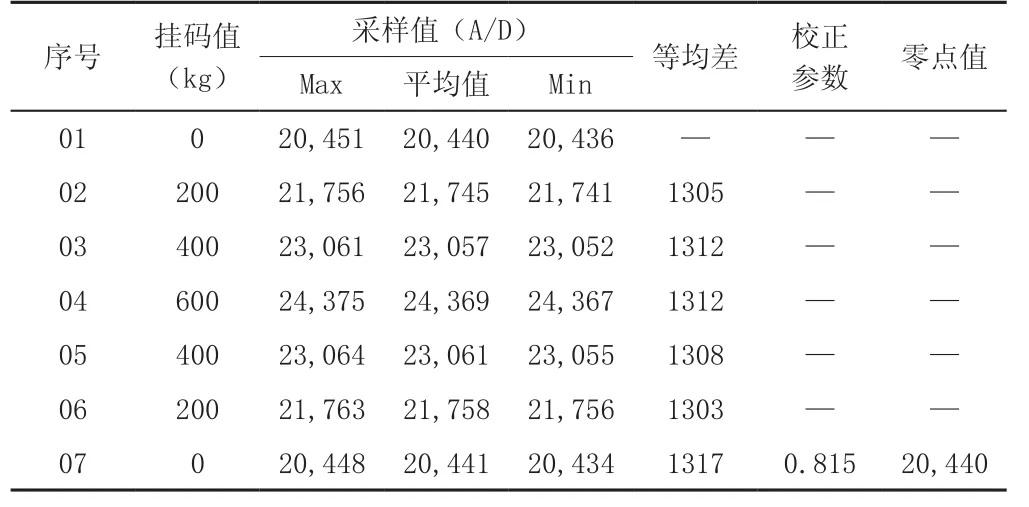

6.1称重仓的标定

基于系统的工作原理,称重仓内物料重量测量的准确性将显得尤其重要。可在现场通过挂码的方式对称重仓进行标定,数据见表1。

表1 称重仓标定数据

采样值为称重仓的A/D采样字,Max、Min表示一分钟内采样字的静态波动范围,平均值为对应挂码的采样字均值,等均差为相同的挂码变化量(如200kg)所带来的采样值的变化。

从表1数据可以看出,等均差数值的同一性基本一致,表明称重仓测量通道的线性度较好。从加码减码得到的数据可知,其测量通道的回归特性也不错。所以,通过挂码校正的仓重值完全能反映出真实的仓重,其测量计算所得的失重流量也具有较高的准确度。

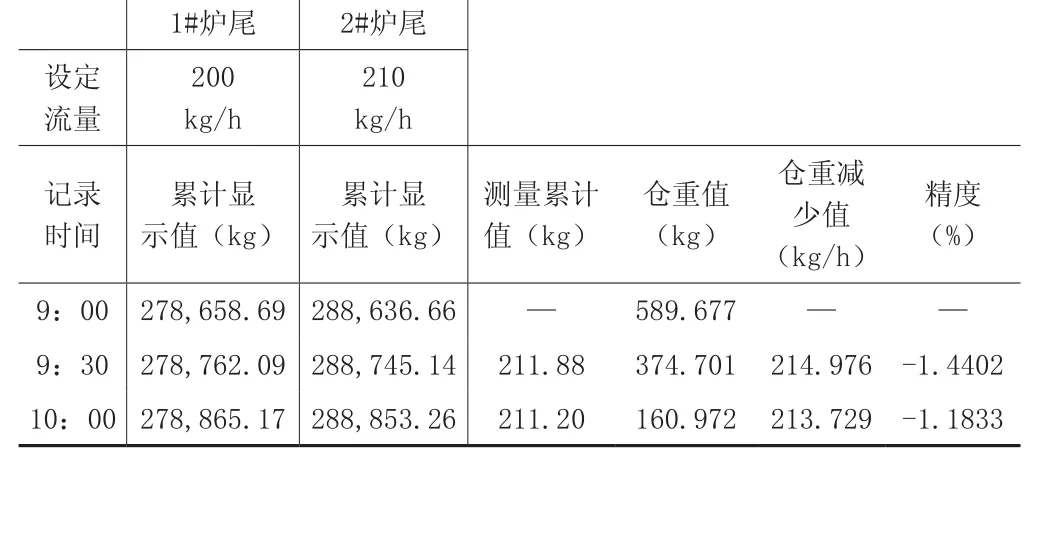

6.2流量标定

系统调试完成运行正常后,利用该控制系统的流量标定功能,以仓重数据为标准,对喂料进行实物流量标定。标定时段内给定流量的范围:200kg/h左右。数据收集见表2。

表2 TQS/M多通道微量粉体定量喂料控制系统

从表2中数据可以看出,逐步校正后的喂料误差都在理想范围之内,实际的应用效果,从环保部门实时抽查的大气指标值也得到了进一步的验证。

7 结语

从设备结构的特点来看,整个工作过程都处于全封闭中,避免了扬尘现象,使用户可以省去专用除尘装置,既节省了设备投资,也节约了电能。且设备全部采用特殊处理,坚固耐用,适合在恶劣的工业环境中使用,特别是消石灰和活性炭这样的粉尘物料的喂料。利用自身称重仓,在生产过程中就能很容易做到在线标定,大大减少了调试和维护的工作量。

TQS/M多通道微量粉体定量喂料控制系统装置用于微量粉体定量喂料以来,其特有的活化预给料装置、微型转子定量喂料装置、风力抽吸输送装置,在系统内部进行了有机的功能完美结合,彻底解决了小流量粉体喂料的黏结、滞留、堵卡、计量不准确等难题,满足了生产的要求。其独特的一机多喂的多通道工艺设计,更为用户极大降低了投入成本。

TQS/M多通道微量粉体定量喂料控制系统装置自投入使用以来,受到广大用户的一致好评。无论是垃圾焚烧发电系统尾气处理脱酸及吸收剂的定量喂料,还是镁铝等有色金属冶炼行业反应热炉的燃料(如:石油焦粉、废旧轮胎粉末等)的定量喂料,效果良好,料量稳定,料流连续,计量准确。

随着用户在设备维护、节能环保等方面要求的提高,其密封的环保结构、一机多喂的集成设计、故障少易维护、投资少见效快等特点,应会在小流量粉体定量喂料方面得到越来越多的应用。

参考文献:

[1] 西门子(中国)有限公司.深入浅出西门子S7-200PLC[M].北京:北京航空航天工业大学出版社,2007.

[2] 合肥水泥研究设计院.垃圾焚烧炉干法尾气净化处理系统的应用研究[J].中国环保产业,2008(8).

Control System for Ration Feeding of TQS/M Multicenter Minim Powder Substance

HU Yun-yan, ZUO Zhao-ming, LEI Shi-qing, YANG Bao-hui

(1.Hefei Institute of Cement Research and Designing, Hefei 230051;

2.Hefei Gutai Automatization Co., Ltd, Hefei 230051, China)

Abstract:The paper presents the ration feeding equipment of a little runoff powder substances of cohesiveness under 600kg/h. It bears the characteristics of the sealed environmental protection structure and an integrated design which one machine can work for many feedings. It has been applied in the ration feeding of lime hydrate in the production line of refuse incineration and generating electricity of the country.

Keywords:multicenter; little runoff; powder substance; ration feeding; refuse incineration; lime hydrate

中图分类号:X705

文献标志码:A

文章编号:1006-5377(2016)03-0055-05