抽油机减速箱合理润滑实践

2016-06-01卢勇

卢勇

(中石油长庆油田分公司第三采油厂,宁夏 银川 750006)

窦益华

(西安石油大学机械工程学院,陕西 西安 710065)

抽油机减速箱合理润滑实践

卢勇

(中石油长庆油田分公司第三采油厂,宁夏 银川 750006)

窦益华

(西安石油大学机械工程学院,陕西 西安 710065)

[摘要]通过对长庆油田分公司第三采油厂1998~2003年投产的29台抽油机的变速箱润滑油现场取样,油品委托检测和数据分析,并结合减速箱的相关信息,对减速箱的润滑、磨损状况进行了综合诊断分析研究。依据评估结果,使用润滑油工程车对减速箱润滑油品更换、过滤净化及快速检测,试验研究从“按期换油”转向“按质换油”,确保了抽油机减速箱的合理润滑,效果显著。

[关键词]抽油机;减速箱;润滑;磨损

抽油机是机械采油的地面设备,是给深井泵提供动力的关键设备。长庆油田分公司第三采油厂规模大,油井多,确保每台抽油机的可靠、经济运行是保障生产的必要条件之一。润滑油一直被称作机械设备的“血液”,对抽油机的有效润滑是实现其功能可靠、经济运行的重要因素之一。根据GB/T 13608-2009《合理润滑技术通则》,合理润滑是指为实现设备的可靠运行、性能改善、降低摩擦功耗、减少温升和磨损及润滑剂消耗量,对设备的润滑设计、润滑系统运行操作、状态监测和使用润滑剂品种、性能等所采取的各种技术和管理手段。

润滑油在抽油机变速箱中的作用是减少摩擦,保护轴和齿轮副,主要起润滑、冷却、防锈、清洁、密封和缓冲等作用。减速箱油品的使用寿命与工况条件和润滑维护密切相关。传统的做法是由润滑油或减速器厂家根据经验规定减速箱的换油周期,按期换油[1]。一般推荐是正常运转2500h或6个月必须换油[2]。

设备在用的润滑油携带了设备摩擦磨损状态的信息,对这些信息综合分析,并参考设备的运行工况、设备摩擦副材料、设备现场的维修保养记录,可以有效地实现机械设备磨损状态的诊断,指出设备可能发生故障的部位、确定故障类型、解释故障发生的原因、预告故障发生的时间[3]。通过对设备在用润滑油理化性能指标和油中磨损金属颗粒[4]及污染产物分析,获取设备摩擦副润滑和磨损状态的信息,从而对设备状态及磨损情况进行诊断。

为了彻底摸清抽油机减速箱润滑状况,2013年长庆油田第三采油厂生产保障大队安排专人负责,对选定的抽油机减速箱在用润滑油定期抽取油样,委托专业机构进行油液检测分析。

1抽油机减速箱润滑油使用现状

1.1抽油机的选择

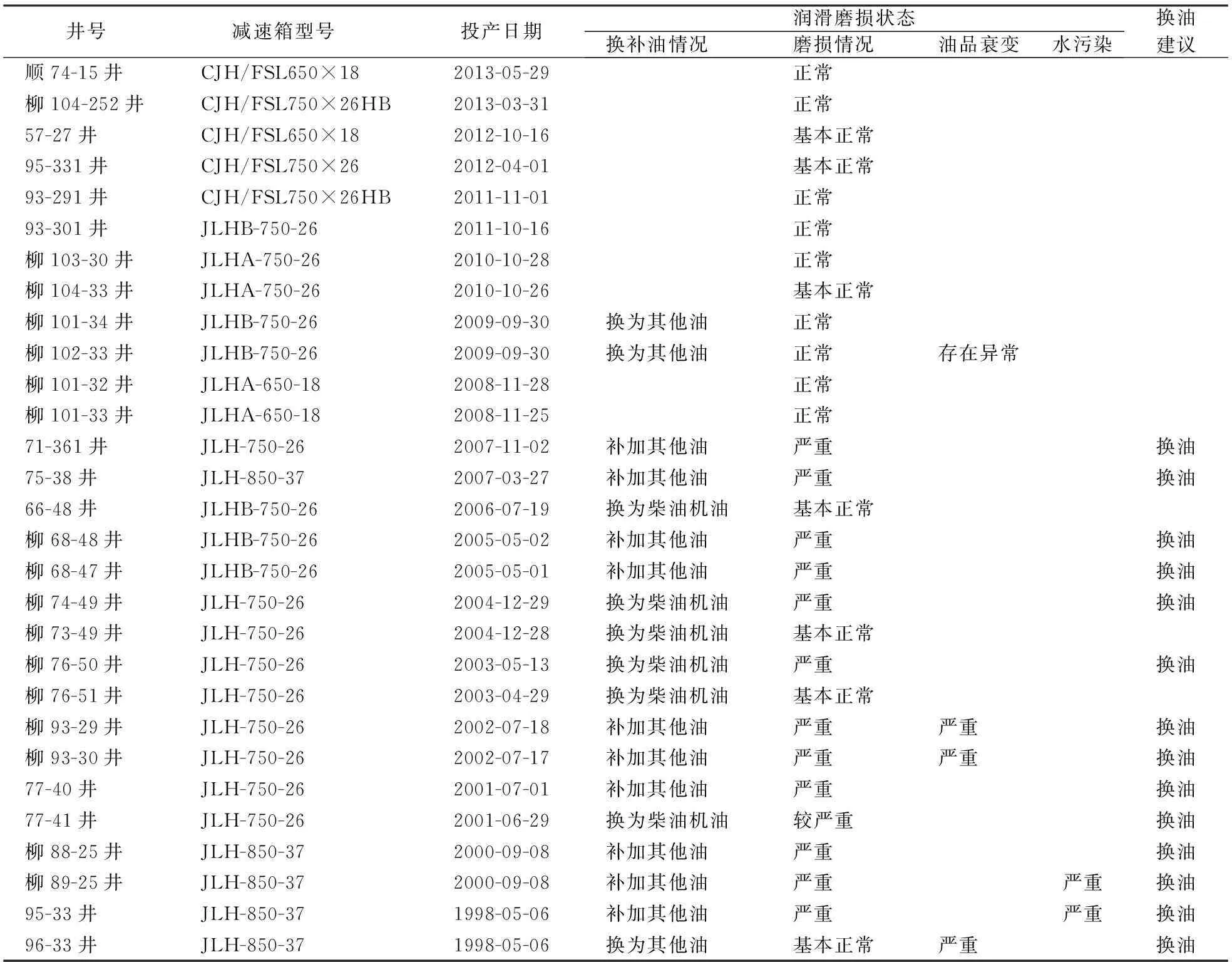

选取了不同年代投产的29台抽油机,投产年份从1998~2013年,这些抽油机减速箱的初装油均为J320专用油。所选29台抽油机的具体信息见表1。

1.2样品的抽取和检测

从这29台抽油机减速箱抽取油样,委托相关机构并进行总酸值、水分、PQ指数(铁磁磨粒指数)、发射光谱元素分析、红外光谱分析等项目的检测,涵盖部件磨损、油品衰变、油品污染和润滑油品种等润滑要素[5]。

1.3数据分析

1)水分。29台抽油机中,有3台油样的水分含量超过5000mg/kg(0.5%),对抽油机减速箱的润滑、磨损状态的潜在风险较大。从实测数据看,这3台减速箱也存在较严重的磨损。

2)总酸值。29台抽油机中,有3台的油样的总酸值超过4mgKOH/g,说明油品已发生严重的氧化。

3)磨损。PQ指数和铁元素含量显示,29台减速箱中有13台存在严重磨损,有7台虽有异常磨损征兆,但尚属基本正常。其他9台抽油机减速箱的磨损正常。

4)油品混加或换油。通过元素分析数据和红外光谱图,发现有9台的润滑油已经换成其他品种的润滑油,还有10台已经混入其他品种的油,只有10台减速箱的油品是J320专用油。

1.4综合诊断结果

根据油样检测数据和齿轮箱的有关信息,对减速箱的润滑、磨损状况进行综合诊断,结果见表1。

表1 抽油机减速箱信息表

2利用润滑技术装备实施合理润滑

依据以上评估结论,笔者使用润滑油工程车及手持式红外油品状态监测仪对2007年及以前投产的抽油机的减速箱中的润滑油进行更换,并对2008年及以后投产的抽油机减速箱中的润滑油进行净化和合理补加,试验并开展抽油机减速箱的按质换油。

2.1润滑工程车

润滑工程车主要由底盘车、台上操作间、组合油罐、尾部设备舱4大部分组成。

1)底盘车。选用的二类载重汽车底盘,能满足油区道路路况条件及台上设备、润滑油满载情况下的载重量。

2)操作间。配备有一套油品净化系统,用于油品的现场净化;作为小型油品检测室,配套有便携式油质快速检测仪、红外光谱仪。

3)组合油罐。其功能主要用于润滑油品的储存,并作为净化和换油系统的组成部分。组合罐内分隔成新油箱、净化油箱、旧油箱、废油箱和清洗油箱5个独立油箱,顶部有加油清洗孔,底部有排污阀,通过进出油箱与阀和泵相联。

4)尾部设备舱。用于安装换油系统,含新油加注系统、废(旧)油吸油系统、清洗系统和压缩空气管卷盘等,并配有自动温控电加热装置。

2.1.1净化机组工作原理

净化系统对在用油主要采用物理净化的方法,即采用加热降黏、多级表面过滤以及真空分离技术组合,以清除污染油中的机械杂质、水分和各种气体,经净化后的油品使用性能得以改善。

净化机组工作时,污染油液在外界大气压、真空泵吸进的作用下经入口进入Ⅰ级真空塔,然后经过加热器加热,进入初滤器,大颗粒杂质被滤除。接着进入Ⅱ级真空分离器,流过特制发散装置(该发散装置使单位体积的油液产生巨大的表面积,让污染油液曝露于相对湿度很低的气氛中),从而清除油中的水、空气和气体。蒸发的水蒸汽、气体所形成的混合气体通过水箱和冷却器冷凝成液体,一同进入储水器,剩余的气体被真空抽出。除去粗杂、水分、气体的油液被排油泵输入精滤器除去微粒杂质,污油被净化,完成一个净化过程。根据油的污染程度,多次循环,直至完全除去水分、杂质和气体。

经循环净化达到标准的油,由输入泵和输出阀输送到净化油箱。

2.1.2换油机组工作原理

采用车底盘取力,带动液压泵,通过多路阀控制液压马达来实现换油和清洗工作。

1)新油系统。由输油泵、净化成品油箱、新油箱、精滤器、流量计和管路组成,完成向设备加注新油或净化成品油的工作,同时可加热新油。具有油品自吸功能。

图1 手持式红外油品状态监测仪FluidScan

2)旧油系统。由输油泵、旧油箱、废油箱、粗滤器和管路组成,完成从设备油箱抽出旧、废油的工作。

3)清洗系统。由输油泵、清洗油箱、精滤器、粗滤器和管路组成,可清洗设备油箱,回收已澄清的清洗油。

2.2手持式红外油品状态监测仪FluidScan

手持式红外油品状态监测仪FluidScan如图1所示,通过它在现场可快速测定润滑油中是否污染物超标或者降解过度,从而决定是否需要净化或更换润滑油。

FluidScan是利用红外光谱分析润滑油或油液的,此种技术已被国际上广泛接受,其精确度和实验室仪器的相同。FluidScan手持式分析仪简单易用,直接快速,现场只需进样到Flip-Top样品池中,输入样品基本信息,就可以开始分析,油品状态参数总酸值、总碱值、水分、油样光谱图直接显示。

3抽油机减速箱合理润滑实施效果

针对抽油机变速箱历年来在现场使用管理中存在的诸多问题,长庆油田分公司第三采油厂对问题进行了重新梳理,召开相关管理人员座谈会、抽油机减速箱存在问题分析及治理研讨会,进行重点治理,同时对所使用的润滑油品定期取样委托专业机构进行检测帮助分析诊断。依据分析结果采用润滑油技术装备开展抽油机减速箱的合理润滑试验。2013年以来,利用手持式分析仪和润滑油工程车对8个作业区2007年及以前投产的抽油机减速箱逐台检测,换旧油,清洗减速箱,加注J320专用油,抽油机减速箱润滑状况大为改观,截止目前经抽检,油品品质依然良好。2008年及以后投产的抽油机减速箱经快速检测后主要以油品净化和正确(油品正确、数量正确)补加为主。减速箱故障率大幅下降,同时润滑油消耗量也下降明显,大大延长了润滑油和设备的生命周期,经济效益可观。

各年度换、加油情况如下:2013下半年年开始使用润滑油工程车,当年为80台抽油机更换润滑油品;2014年换油585台,过滤净化24台;2015年换油664台,过滤净化43台。专业的设备、专业的人员、专业的快速检测,为作业区节约了人力、物力。按质换油减少了润滑油的不合理消耗,既保证了设备的正常润滑,又提高了润滑的经济效益。

4结论

1)抽油机减速箱润滑油液的更换,传统的做法是由润滑油或减速器厂家根据经验规定,一般推荐是正常运转2500h或6个月为一个换油周期。但根据生产实践来看,通过油品检测分析,J320专用油作为抽油机减速箱的润滑油,可比较有保障地使用3年,若用润滑油工程车定期净化,快速检测分析可具有可靠使用5~7年的潜力,使抽油机减速箱的润滑从“按期换油”转向“按质换油”。

2)该研究工作潜力和经济效益巨大。机械采油抽油机是关键设备,且数量庞大,配备相关设备和人员,做好油品定期取样专业分析和不定期油品净化快速检测,能为企业节约大量油品更换和减速箱维修成本,发挥提质增效的作用。

3)抽油机减速箱润滑状况评估分析是开展此项工作的基础,与科研专业机构配合,按期抽取油样,合格抽取油样,以保证实验室数据与现场设备状况的互为应证。

4)使用润滑油技术装备,如配备润滑油工程车、油品快速检测仪、小型油品状态监测实验室,有专业的队伍、专业的人员,油田生产现场就可以更好地、更广范围地开展设备的合理润滑工作,从而实现设备管理的提质增效。

[参考文献]

[1]李宁会.油田设备管理[M].北京:中国石化出版社,2012.

[2]李开连.油气田设备润滑管理及油液监测技术[M].北京:石油工业出版社,2014.

[3]杨芳,赵振海,陈霞.设备润滑与设备故障[J].设备管理与维修,2012,340(12):55~56.

[4]冯文奇,董宝柱,郭运校,等.滑油磨粒监测系统在平台发动机应用研究[J].设备管理与维修,2014,363(8):75~81.

[5]汪德涛.润滑技术手册[M].北京:石油工业出版社,2002.

[编辑]洪云飞

[文献标志码]A

[文章编号]1673-1409(2016)13-0048-04

[中图分类号]TE933.1

[作者简介]卢勇(1966-),男,工程师,现主要从事油气田开发设备管理方面的研究工作; E-mail:luyong_cq@petrochina.com.cn。

[基金项目]国家自然科学基金项目(51404198)。

[收稿日期]2016-01-27

[引著格式]卢勇,窦益华.抽油机减速箱合理润滑实践[J].长江大学学报(自科版),2016,13(13):48~51.