下位机PLC和上位机组态软件在恒压供水系统中的应用

2016-06-01李鹏飞

刘 鑫,李鹏飞

(1.天水电气传动研究所有限责任公司,甘肃天水741020;2.大唐甘谷电厂,甘肃天水741000)

下位机PLC和上位机组态软件在恒压供水系统中的应用

刘 鑫1,李鹏飞2

(1.天水电气传动研究所有限责任公司,甘肃天水741020;2.大唐甘谷电厂,甘肃天水741000)

介绍了下位机PLC和上位机组态软件在恒压供水系统中的应用,简单阐述了下位机和上位机的组态及编程应用、PLC编程理论和PID控制算法,以及下位机PLC和上位机组态软件的通讯连接和上位机组态软件的一般组态功能。

下位机;上位机;PID;功能块;数据库;

1 工程概述

1.1恒压供水系统介绍

供水系统是国民生产生活中不可缺少的重要一环。传统供水方式占地面积大、水质易污染、基建投资多,而最主要的缺点是水压不能保持恒定,会导致部分设备不能正常工作。变频调速技术是一种新型成熟的交流电机无极调速技术,它以其独特优良的控制性能被广泛应用于速度控制领域,特别是供水行业中。由于安全生产和供水质量的特殊需要,对恒压供水压力的控制有着严格的要求,因而变频调速技术得到了更加深入的应用。恒压供水系统技术先进、水压恒定、操作方便、运行可靠、节约电能、自动化程度高,在泵站供水中可完成以下功能:①维持水压恒定;②控制系统可手动/自动运行;③多台泵自动切换运行;④系统睡眠与唤醒,当外界停止用水时,系统处于睡眠状态,直至有用水需求时自动唤醒;⑤在线调整PID参数;⑥泵组及线路保护检测报警,信号显示等。

将管网的实际压力经反馈后与给定压力进行比较,当管网压力不足时,变频器增大输出频率,水泵转速加快,供水量增加,迫使管网压力上升。反之水泵转速减慢,供水量减小,管网压力下降,保持恒压供水。

1.2系统硬件构成及工艺要求

本系统包括PLC柜、表柜、低压变频柜和外部传感器等设备。系统采用PLC+上位机的组合方式,系统分为循环水泵站和压缩空气站,外部仪表包括压力、温度、流量等传感器,传感器输出4mA-20 mA的电流信号进入PLC模拟量输入模块和仪表显示柜,由上位机画面和仪表柜显示。

压力传感器、PLC和变频器作为中心控制装置,实现所需功能。压力传感器用于检测管网的水压,将压力转化为4mA-20mA的电流信号,提供给PLC模拟量输入模块。利用PLC编程软件中的PID功能调节整定供水压力,PLC将整定后的压力信号经PLC模拟量输出,将4mA-20mA电流信号传送给变频器,由变频器调节供水压力,保持水位压力恒定。该系统开关量控制2个冷却塔风机和3个冷水泵,冷却塔风机手动控制,实现系统循环回水;3个冷水泵进行手动/自动联锁控制,实现循环供水压力的恒定;模拟量由压力、液位、流量等组成,由PLC进行采集,在上位机中显示。

系统工艺要求:净循环冷水泵为3台(2用1备),各电机均可手动单独操作,通过一台变频器对冷水池水位进行调节,当水位在主变频器达到上限频率但仍不能达到供水要求时,依次控制另一台工作泵以软启动方式投入运行,从而控制水位恒定,当供水过剩时,软启动器启动的水泵自动退出,由变频器控制水泵恒水位运行,当其中一台泵或变频器控制的水泵或变频器故障时,备用泵以软启动方式自动投入,除变频器控制的水泵外,另两台水泵通过PLC控制器实现工作与备用的自动循环。

2下位机PLC和上位机编程软件在恒压供水系统中的实现

2.1下位机编程软件概述及工程应用

下位机编程软件可以用于控制器和基于PC的编程、监控和参数设置,是工业软件的重要组成部分。选用的PLC编程软件为工业现场使用率最高、性能最稳定的软件版本,具有以下功能:硬件配置和参数设置、通讯组态、编程、测试、启动和维护、文件建档、运行和诊断功能等,是目前网络上最优秀的PLC编程软件。

系统下位机分为硬件组态和软件编程;

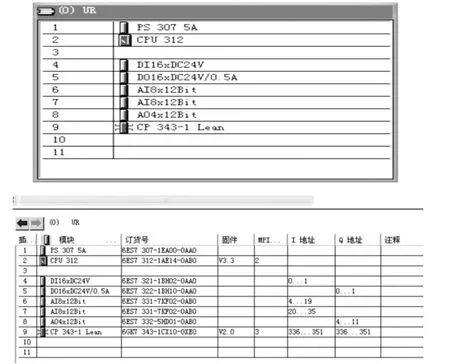

PLC系统硬件由I/O底板、CPU、电源模块、数字量输入模块、数字量输出模块、模拟量输入模块、模拟量输出模块、以太网通信模块组成;PLC柜配交换机,通过TCP/IP通讯连接上位机,上位机通过SIDirect DAServer驱动连接PLC与上位机通讯。PLC通过编程软件进行组态,在编程软件中先建立一个站点,在站点中打开硬件配置进行该项目的硬件组态,具体硬件配置如图1所示。

图1系统硬件配置图

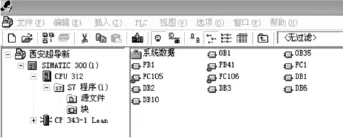

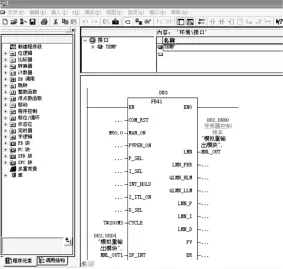

系统软件主程序在组织块OB1中,在组织块OB1中实现各个功能块的调用,以及2个冷却塔风机的启停操作,和3个冷水泵的联动,实现3个冷水泵(2用1备)手自动切换,3个冷水泵和液位以及管线压力实现联锁,当其中一个泵运行时压力小于设定值,液位大于设定值,自动启动另外两个冷水泵中的一个,实现2用1备,当其中一个水泵故障时,备用泵自动投入运行,当压力大于设定值,达到水位上限时,软启动控制的冷水泵自动停止运行,由变频器控制的水泵实现PID供水调节水位恒定,PID功能的实现是调用系统功能块FB41在中断组织块OB35中实现,系统模拟量调用功能块FB1实现模拟量如液位、压力、流量等的采集,量程转换调用系统功能块FC105、FC106,在FB1中调用FC105编程实现模拟量的量程转换调用,每个FB1在创建时生成一个DB背景数据块,用于保存系统数据,FC1中调用FB1对各个模拟量实参赋值,形参进行模拟信号的采集,FC1则由组织块OB1调用,实现PLC编程软件的结构化编程,结构化编程把过程要求或相关的功能进行分类,并试图提供可以用于几个任务的通用解决方案。向指令块提供有关信息(以参数形式),结构化程序能够重复利用这些通用的模块,只需要在使用功能块时为其提供不同的环境变量(实参),就能完成对不同设备的控制。本系统的程序块如图2所示。本系统的结构化调用如图3所示。

图2系统程序块

图3系统的结构化调用

FB(功能块)是用户编写的具有自己存储区域(背景数据块)的块,每次调用功能块时需提供各种类型的数据给功能块,功能块也要反馈变量给调用它的块。这些数据以静态变量(STAT)的形式存放在指定的背景数据块(DI)中,临时变量(TEMP)存储在局域数据堆栈中。调用功能块或系统功能块时,必须指定背景数据块的编号,调用时背景数据块被自动打开。在编译功能块时,系统会自动生成背景数据块中的数据。在程序中通过上位机来访问这些背景数据块。在功能块中给形参赋初值,它们被自动写入相应的背景数据块中。

FC(功能)是用户编写的没有固定存储区的块,其临时变量存储在局域数据堆栈中,功能执行结束后,这些数据就丢失了。调用FC(功能)和FB(功能块)时实参代替形参,FC(功能)不需要背景数据块。功能和功能块用输入(IN)参数、输出(OUT)参数和I/0(IN/OUT)参数做指针,指向调用它的逻辑块提供的实参。

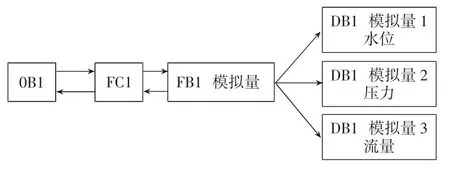

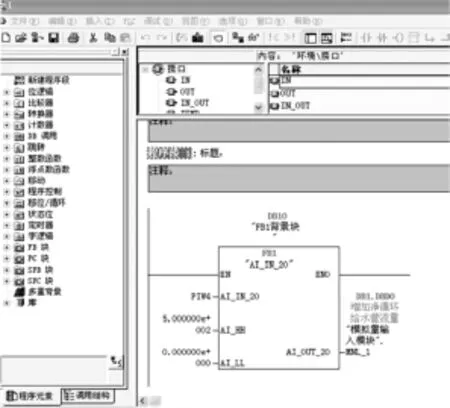

本系统的FB(功能块)调用了FC105系统功能,在FC中对FB(功能块)赋予实参。FC1调用FB1如图4所示。

图4 FC1调用FB1

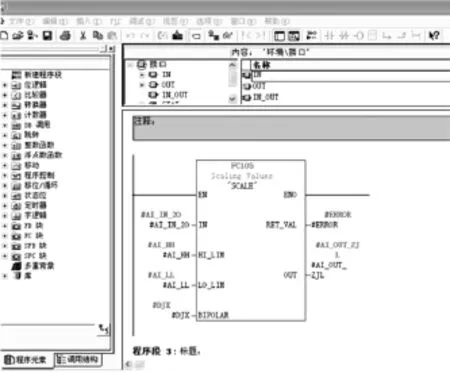

FC105是模拟输入规格化成工程量,FC106是把工程量规格化到模拟输出。FC105,FC106功能用于测量电压、电流、温度和电阻信号。FB1调用FC105如图5所示。

图5 FB1调用FC105

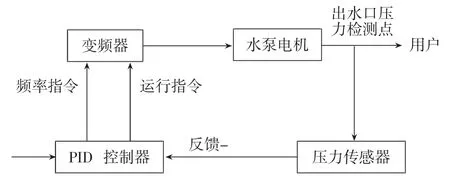

典型的PLC模拟量闭环控制系统如图6所示,点划线部分是用PLC实现的。

图6 PLC模拟量闭环控制系统

在模拟量闭环控制系统中,被控量c(t)(例如压力、温度、流量、转速等)是连续变化的模拟量,大多数执行机构(如电动调节阀)要求PLC输出模拟量信号mV(t),而PLC的CPU只能处理二进制数字值。c(t)首先被测量元件(传感器)和变送器转换为标准量程的直流电流信号或直流电压信号PV(t),PLC用模拟量输入模块中的A/D转换器将它们转换为时间上离散的数字值PV(n)。模拟量与数字值之间的相互转换和PID程序的执行时周期性的,其时间间隔成为采样周期T。

在本系统中,被控对象为水箱水位,被控的物理量为压力c(t)。用压力传感器检测水箱压力,压力传感器将变送器输出的压力信号转换为4mA-20mA的电流信号,然后送给模拟量输入模块,经A/D转换后得到与压力成比例的数字值,CPU将其与压力设定值比较,并按PID算法对误差进行运算,将运算结果(数字值)送给模拟量输出模块,经A/D转换后变为4mA-20mA电流信号,用来控制变频器的转速的高低,通过它调节水箱压力,实现对压力的闭环控制,实现恒压供水。压力闭环控制系统如图7所示。

图7压力闭环控制系统

本系统PLC调用系统功能块FB41实现PID控制。FB41称为连续控制的PID用于控制连续变化的模拟量,PID的初始化可以将参数COM-RST置位,PID的调用在OB35中完成,一般设置时间为200ms。

(1)FB41输入参数

COM_RST:BOOL:重新启动PID:当该位TURE时:PID执行重启动功能,复位PID内部参数到默认值;通常在系统重启动时执行一个扫描周期,或在PID进入饱和状态需要退出时用这个位;

MAN_ON:BOOL:手动值ON;当该位为TURE时,PID功能块直接将MAN的值输出到LMN,这可以在PID框图中看到;也就是说,这个位是PID的手动/自动切换位;

PEPER_ON:BOOL:过程变量外围值ON:过程变量即反馈量,此PID可直接使用过程变量PIW(不推荐),也可使用PIW规格化后的值(常用),因此,这个位为FALSE;

P_SEL:BOOL:比例选择位:该位ON时,选择P(比例)控制有效;一般选择有效;

I_SEL:BOOL:积分选择位;该位ON时,选择I(积分)控制有效;一般选择有效;

INT_HOLD BOOL:积分保持,不去设置它;

I_ITL_ON BOOL:积分初值有效,I-ITLVAL(积分初值)变量和这个位对应,当此位ON时,则使用I-ITLVAL变量积分初值。一般当发现PID功能的积分值增长比较慢或系统反应不够时可以考虑使用积分初值;

D_SEL:BOOL:微分选择位,该位ON时,选择D(微分)控制有效;一般的控制系统不用;

CYCLE:TIME:PID采样周期,一般设为200ms;

SP_INT:REAL:PID的给定值;

PV_IN:REAL:PID的反馈值(也称过程变量);

PV_PER:WORD:未经规格化的反馈值,由PEPERON选择有效;(不推荐)

MAN:REAL:手动值,由MAN-ON选择有效;

GAIN:REAL:比例增益;

TI:TIME:积分时间;

TD:TIME:微分时间;

TM_LAG:TIME:我也不知道,没用过它,和微分有关;

DEADB_W:REAL:死区宽度;如果输出在平衡点附近微小幅度振荡,可以考虑用死区来降低灵敏度;

LMN_HLM:REAL:PID上极限,一般是100%;

LMN_LLM:REAL:PID下极限;一般为0%,如果需要双极性调节,则需设置为-100%;(正负10V输出就是典型的双极性输出,此时需要设置-100%);

PV_FAC:REAL:过程变量比例因子

PV_OFF:REAL:过程变量偏置值(OFFSET)

LMN_FAC:REAL:PID输出值比例因子;

LMN_OFF:REAL:PID输出值偏置值(OFFSET);

I_ITLVAL:REAL:PID的积分初值;有I-ITL-ON选择有效;

DISV:REAL:允许的扰动量,前馈控制加入,一般不设置;

FB41输出参数:

LMN:REAL:PID输出;

LMN_P:REAL:PID输出中P的分量;

LMN_I:REAL:PID输出中I的分量;

LMN_D:REAL:PID输出中D的分量;

(2)规格化概念及方法

PID参数中重要的几个变量,给定值、反馈值和输出值都是用0.0-1.0之间的实数表示,而这几个变量在实际中都是来自与模拟输入,或者输出控制模拟量的。因此,需要将模拟输出转换为0.0-1.0的数据,或将0.0-1.0的数据转换为模拟输出,这个过程称为规格化。

规格化的方法:(即变量相对所占整个值域范围内的百分比对应与27648数字量范围内的量)

对于输入和反馈,执行:变量*100/27648,然后将结果传送到PV-IN和SP-INT;

对于输出变量,执行:LMN*27648/100,然后将结果取整传送给PQW即可。

(3)PID的调整方法

一般不用D,除非一些大功率加热控制等惯大的系统;仅使用PI即可;一般先使I等于0,P从0开始往上加,直到系统出现等幅振荡为止,记下此时振荡的周期,然后设置I为振荡周期的0.48倍。

本系统中将压力设定值DB2.DBD4和实际压力值DB1.DBD8赋值给FB41的SP_INT(PID的给定值)和PV_IN(PID的反馈值),设置好PID的相关参数(如LMN_HLM:PID上极限,LMN_LLM: PID下极限,TI:积分时间,GAIN:比例增益,CYCLE: PID采样周期,MAN_ON:手动值ON)。将变频器控制频率DB2.DBD0赋值给LMN:PID输出,将变频器控制频率DB2.DBD0由功能块FC106转换成标准量程赋值给 PLC模拟量输出模块,由PLC模拟量输出模块调节变频器的频率。PID控制如图8所示。

图8 PID控制

2.2上位机组态及应用

上位机组态软件用于可视化的控制工业生产过程。为工程师提供了易用的开发环境和广泛的功能,使工程师能够快速地建立、测试和部署强大的连接和传递实时信息的自动化应用。组态软件是一个开放的、可扩展的人机界面,可以灵活地定制应用程序设计,为工业中的各种自动化设备提供了连接能力。

2.2.1上位机组态软件与PLC通信

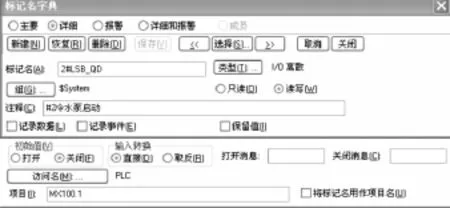

上位机组态软件与PLC通信是通过SIDirect DAServer驱动通过标准的以太网卡访问PLC。SIDirect DAServer可以通过DDE、FastDDE、SuiteLink、OPC协议连接Windows客户端软件。首先安装SIDirect DAServer,安装并配置以太网卡和TCP/IP协议。配置好SIDirect DAServer和组态软件后,激活SIDirect DAServer便可实现组态软件与PLC的通讯。SIDirect DAServer配置图如图9所示。

图9 SIDirect DAServer配置图

在组态软件中,标记的类型有I/O型、内存型等,访问PLC变量就要选择I/O型标记,定义I/O型标记就要设计访问名和项目,访问名就是在SIDirect DAServer中定义的PLC设备,项目对应实际的PLC地址,在配置时可能需要相应的转换。访问名和项目设计如图10所示。

上位机组态软件与PLC标记名命名规则:

图10访问名和项目设计

2.2.2上位机组态

上位机组态软件集控制系统、数据库技术、网络技术、人机界面技术于一身,包含动态显示、报警、控件、趋势、网络通讯等,必要时还可以通过第三方程序,例如VB实现复杂的功能。上位机组态软件的图形界面美观,支持ActiveX控件,采用的内部函数,报表借助于第三方程序例如VB实现。同时也支持组态对象的查找、替换功能。

本系统制作了循环水泵站画面、压缩空气站画面、实时趋势、历史趋势、历史报警、操作记录、报表显示等多个工艺流程主界面,在每幅画面中显示相应设备运行状况、系统运行参数和仪表数值。本系统组态画面如图11所示。

本系统历史报警通过组态软件和关系数据库数据SQL Server建立通讯连接,利用组态软件查找保存在SQL中的历史数据;报表通过组态软件和关系数据库数据Microsoft Access建立通讯连接,利用VB调用组态软件脚本读Access中的数据以实现显示报表的功能。历史报警如图12所示。

图11系统组态画面

图12历史报警

在上位机组态软件中引入第三方程序增强了软件的功能,使组态软件与数据库的应用更加灵活。

3结束

本系统以PLC为主线,以编程系统为平台,结合组态软件,系统地介绍了PLC的编程理论、PID控制算法,及其在工业恒压供水中的应用。PLC与组态软件编程功能强大,开发界面美观,通讯连接易学易用,普遍适用于工控行业。本系统自2009年投入运行以来,系统可靠性高,运行稳定。

[1]廖常初.PLC编程及应用[M].北京:机械工业出版社,2005.

[2]张万忠.可编程控制器应用技术[M].北京:化学工业出版社,2001.

[3]西门子PLC与INTOUCH综合应用.人民邮电出版社,2010.

[4]过程可视化组态软件INTOUCH应用技术机械工业出版社,2006.

Application of lower computer PLC and upper computer configuration software in constant pressure water supply system

LIU Xin1,LI Peng-fei2

(1.Tianshui Electric Drive Research Institute Co.,Ltd.,Tianshui 741020,China;2.Datang Gangu Power Plant,Tianshui 741000,China)

The application of the lower computer PLC and the upper computer configuration software in the water supply system with the constant pressure is presented.The configuration and programming applications of the lower computer and the upper computer,the PLC programming theory and the PID control algorithm are briefly introduced.The communication connections between the lower computer PLC and the upper computer configuration software as well as the general configuration functions of the upper computer configuration software are also given.

lower computer;upper computer;PID;function block;database

TP273

B

2016-05-15

1005—7277(2016)04—0029—06

刘 鑫(1981.8-),男,汉族,工程师,2005年毕业于北京化工大学,就职于天水电气传动研究所有限责任公司,从事自动化设计与调试工作。

李鹏飞(1977-),男,汉族,1996年毕业于重庆电力专科学校,大唐甘谷发电厂设备部主任,从事火电厂设备管理、检修工作。