汽车机械变速器润滑油温升测试系统开发*

2016-05-31田韶鹏

田韶鹏 赵 爽

(武汉理工大学现代汽车零部件技术湖北省重点实验室汽车零部件技术湖北省协同创新中心,武汉430070)

汽车机械变速器润滑油温升测试系统开发*

田韶鹏赵爽

(武汉理工大学现代汽车零部件技术湖北省重点实验室汽车零部件技术湖北省协同创新中心,武汉430070)

【摘要】为测试微型车机械变速器最高工作油温,设计了共直流母线能量回馈电封闭式变速器温升检测试验台。介绍了该试验台的结构、测试原理、通信方式、数据采集过程以及上、下位机的编程软件。温升检测结果表明,在高转速、无外界强制散热的情况下,该试验台可准确测试变速器工作油温,检测效率高,且负载发电机在温升试验空转时可以实现发电功能。

1 前言

当汽车变速器长时间以满载荷、高挡位高速运行时,变速器内润滑油温度可达到120℃甚至更高[1]。油温过高会使油液变稀,润滑效率下降,还会促使油液过早氧化,产生积炭,并可能产生卡滞等问题[2],影响汽车的正常安全行驶。目前,我国关于变速器润滑油温升测试大多针对重型车,微型车多采用实车运行来检测润滑油温升,无法得到其极限最高工作油温。为满足某微型车生产商对其机械变速器温升检测要求,设计了共直流母线电封闭式变速器温升测试系统,在没有外界强制散热的情况下,利用该系统对该微型车变速器的最高工作油温进行了测试。

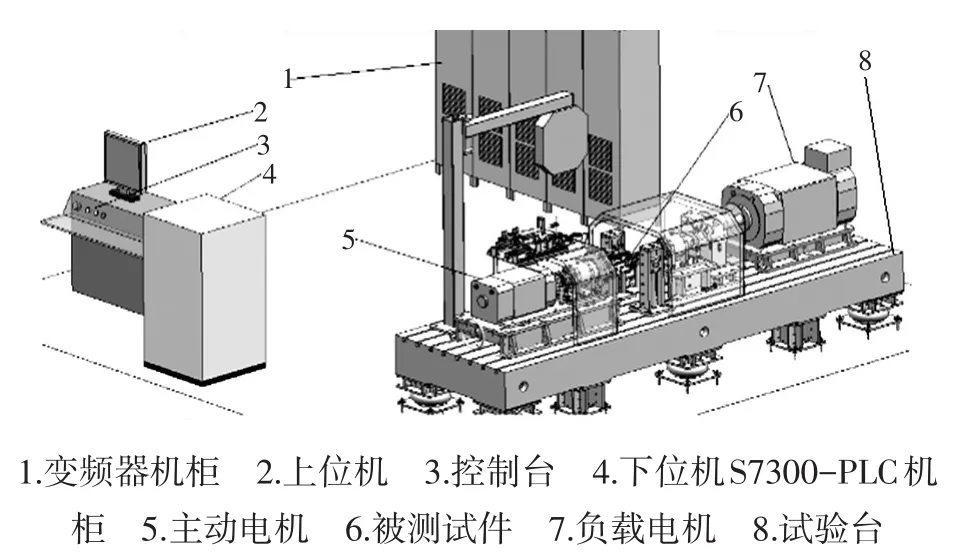

2 温升测试系统结构

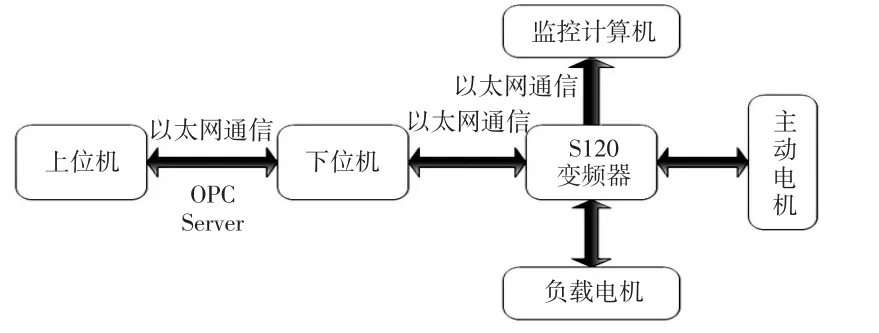

温升测试系统包括上位机、下位机S7300-PLC机柜、西门子S120变频器机柜和试验台等4部分,如图1所示。其中,变频器机柜包括电源、滤波器、整流器、主动电机逆变器和负载电机逆变器等。主动电机选用西门子水冷交流变频电动机1PH8186-1DL20-1LA1[3],其散热效果较好且内置编码器,主动电机参数如表1所列。试验台主要包括两台西门子水冷电机、数据采集卡传感器NI PXI-6221、油温传感器、水泵和被测试件等,如图2所示。

图1 温升测试系统三维图

表1 主动电机参数

图2 试验台照片

3 温升测试系统原理

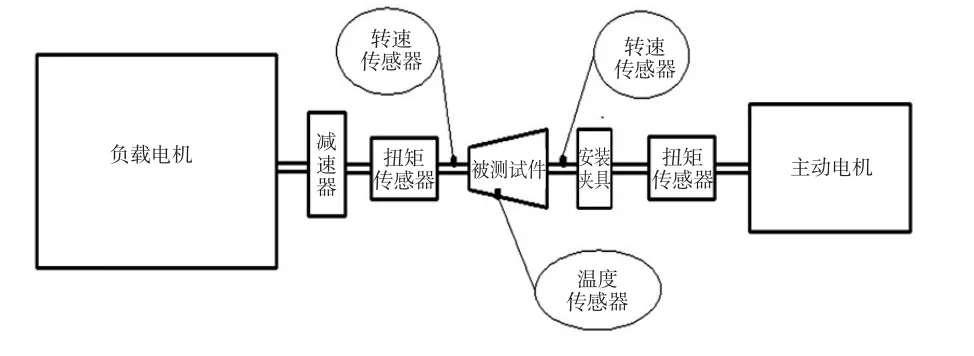

3.1试验台测试原理

试验台测试原理如图3所示。因发动机在试验台上高速运转时的稳定性不如电机,故采用主动电机模拟微型车发动机使变速器升至最高转速6 000 r/min,负载发电机在测试过程中只起发电作用。

图3 试验台测试原理示意

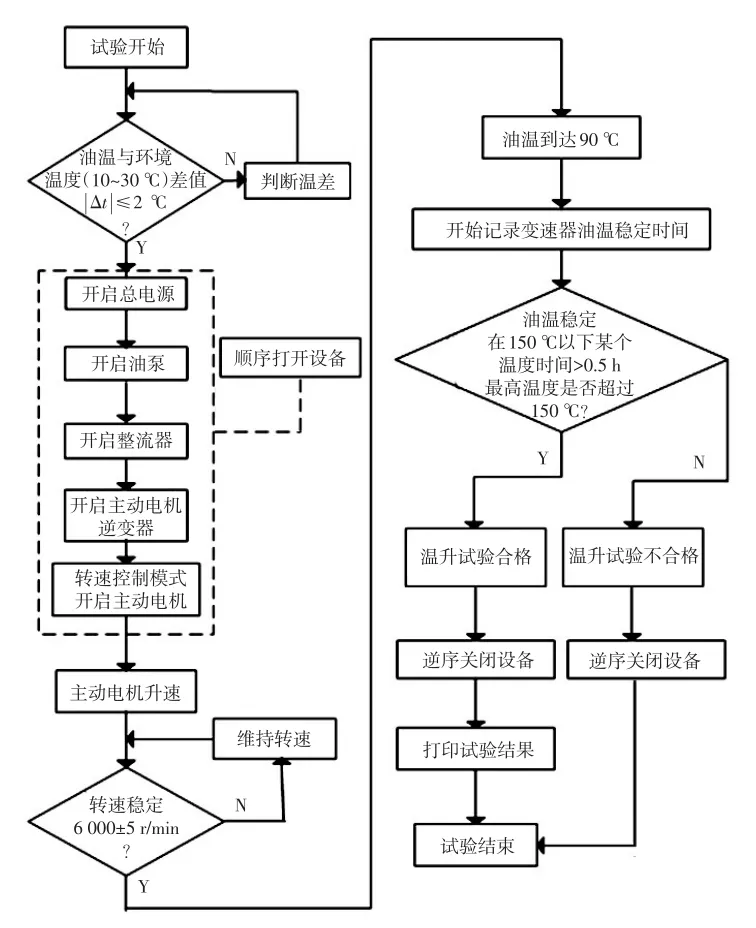

根据微型车国家标准QCT 568.1—2011《汽车机械式变速器总成台架试验方法第1部分》,在油温与环境温差绝对值小于2℃时开始试验,通过判断变速器油温稳定时间和最高温度来判定试验是否合格。测试流程如图4所示。

图4 温升测试流程

3.2测试系统通信原理

3.2.1通信连接

对上位机编程时,由于上位机组态软件不能直接访问和修改PLC中的数据,无法实现通信报文的传递,故采用SimaticNet[4]提供的OPC Server工具来实现该功能。其中,上位机需要安装SimaticNet软件,下位机PLC需要用Step7软件编程,从而建立其与上位机中OPC服务器基于S7通信协议的连接。上位机、下位机和变频器均为双向以太网通信,利用计算机安装的监控软件STARTERV4.4可实时监控变频器的状态,若试验台出现故障,可通过读取变频器故障代码找到故障原因。通信原理如图5所示,其中单箭头为单向通信。

图5 通信原理示意

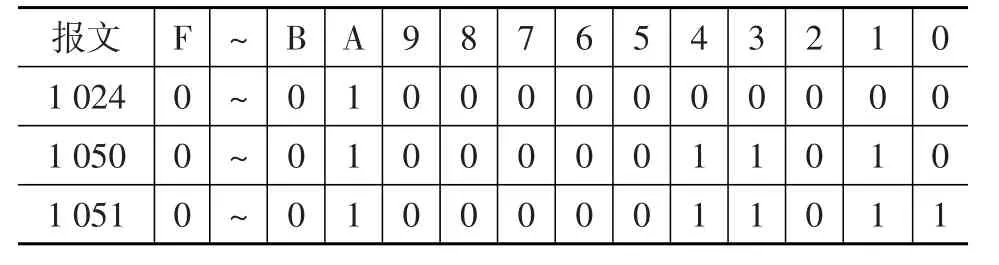

3.2.2通信报文

该测试系统中所用的通信报文是十进制数字,在PLC中实现接收、转化(进制转换)和发送等功能。报文的二进制位对应相应S120变频器内的开关量,通信报文结构如表2所列。其中,0~F是16位,代表报文的二进制位数;0位置的0表示停止,1位置的0表示急停。如需要实现打开逆变器的功能,需要给报文的0位置一个上升沿触发,即给逆变器的控制字位INT2先后赋值1 024、1 050和1 051。

表2 通信报文结构

转速控制是按照百分比计算方式来实现的。参考西门子变频器的控制说明书,十进制数16 384对应电机最高转速7 000 r/min。相应的小于16 384的某个正数按照比例对应一个转速,如需设置电机转速为500 r/min,即可给INT24赋值1 170,转矩控制也是同样的原理。该报文通信方式简单可靠,且采用的是基于OPC的以太网通信方式,通信传输速度快,测试灵敏度高,测试结果准确。

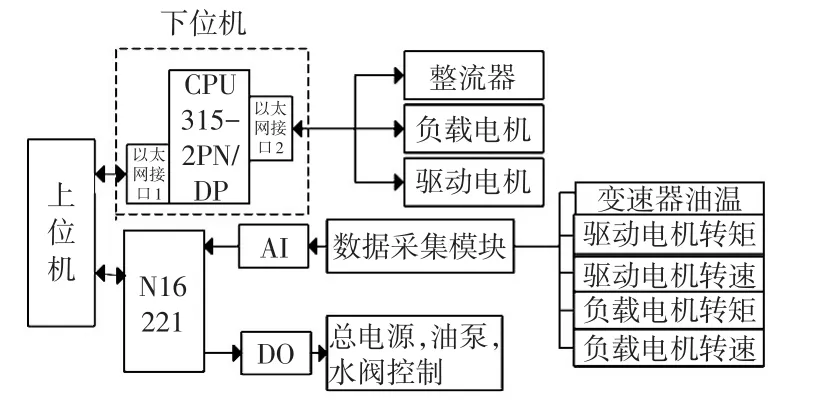

3.3数据采集原理

数据采集组件包括油温传感器PT100和数据采集卡NI PXI-6221,需要采集5个试验参数。油温传感器PT100安装在变速器壳的油池内,其测量精度为A级,四线制输出,测量范围为-50~250℃[5]。数据采集卡NI PXI-6221测量的是0~10 V的电压值,通过标定换算后可读取准确的试验值。该测试系统利用了模拟量输入(AI)和数字量输出(DO)的功能,AI负责采集变速器输入端、输出端的转矩和转速,DO负责控制测试系统总电源、变速器油泵和水阀3个开关信号。数据采集原理如图6所示。

3.4上、下位机设计

3.4.1上位机

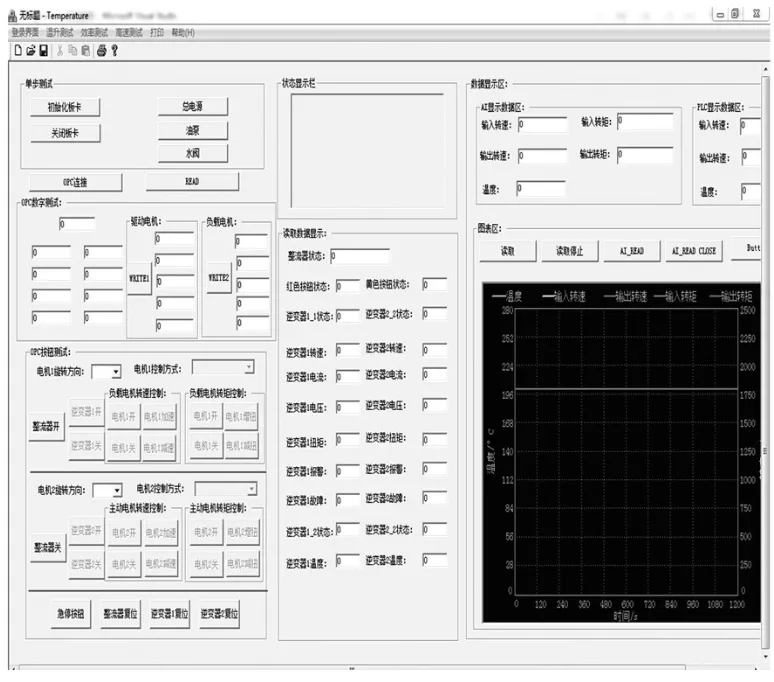

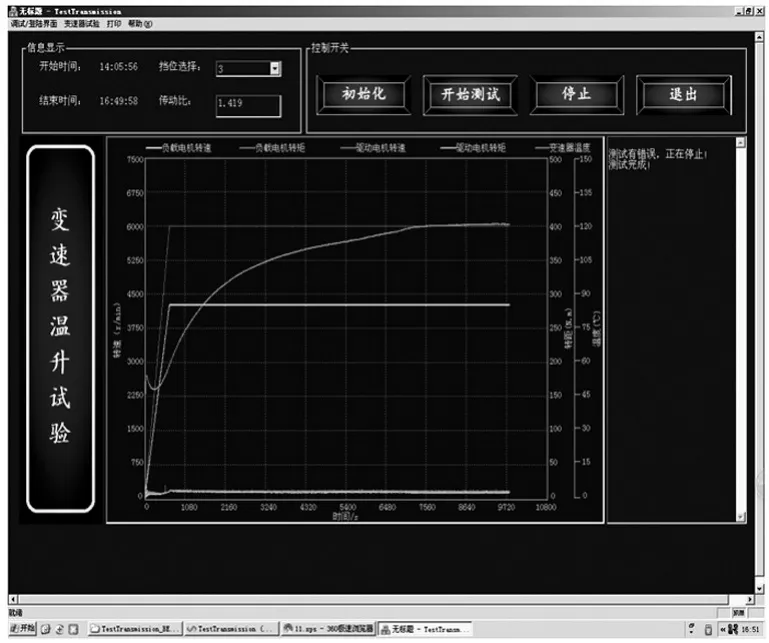

该温升测试系统上位机使用的控制软件是利用VS2005(Visual Studio 2005)设计开发。上位机还需要安装SimaticNet软件,以实现与下位机PLC的以太网通信。测试软件编写包括单步调试和温升测试两个界面,单步界面如图7所示。界面类型选取Dialog中的IDD_FORMVIEW类视图,基类采用窗体视图的CFormView类,支持滚动功能。图8为3挡时温升试验的测试界面。

图6 测试系统数据采集原理

图7 测试系统单步调试界面

图8 温升试验测试界面

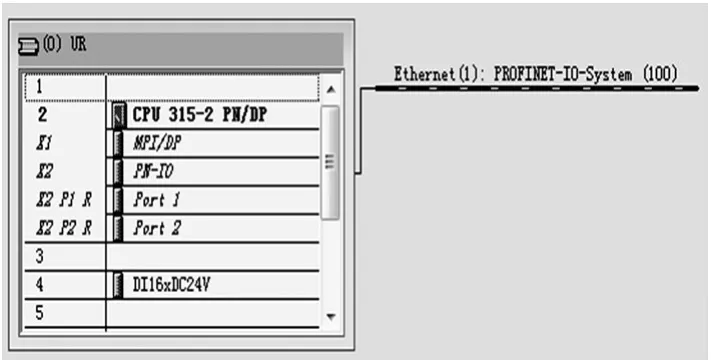

3.4.2下位机

该温升测试系统选用了西门子300PLC,其电源模块选用PS307 5A,中央处理器选用CPU325-2PN/DP,内置两个基于Ethernet TCP/IP的PROFINET接口,分别与上位机和变频器相连。数字量输入、输出模块选用SM321 DI16xDC24V模块。PLC硬件组态如图9所示。

PLC的主程序由两部分组成,FC203为信息传输模块,MOVE为报警中断模块。当按下控制台上的红色按钮时,PIW0会收到一个开关信号,中断测试系统的信号传递,测试电机断电,自由停车。

图9 PLC硬件组态

4 温升测试结果分析

标准QC/T 568.1—2011中规定,变速器温升试验过程中变速器油温应不高于最高使用温度150℃,在5 h内油温稳定在150℃以下某个温度0.5 h以上,且油温—时间曲线应平滑无突变,即合格[6]。

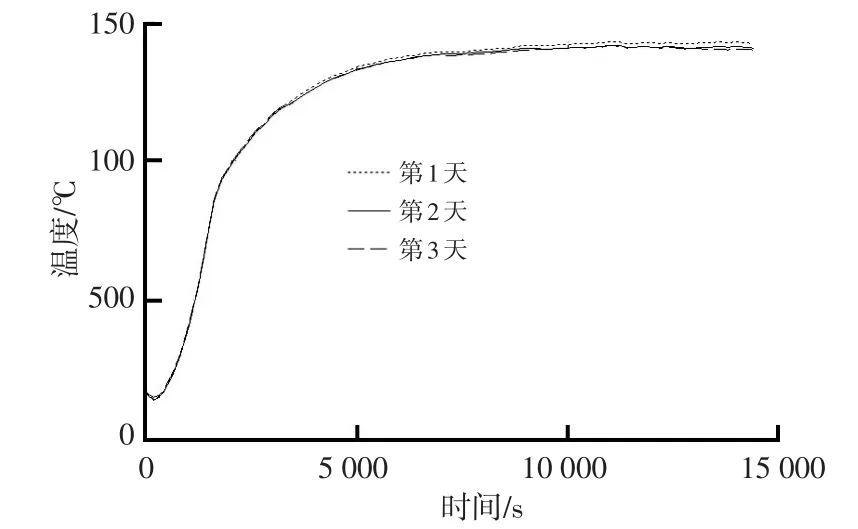

利用该温升测试系统对某微型车机械变速器进行了最高挡极限工作油温测试,该微型客车变速器为SC12M5B系列,最高工作温度为150°C,使用的润滑油型号为SAE75W90,比热容为1.87 kJ/(kg·℃)。图10为连续进行3天试验的测试结果。

图10 油温—时间关系曲线

由图10可看出,初始试验时油温略有下降,原因是变速器运转后搅动了润滑油而加速了散热以及变速器壳体内温度分布不均匀所致;第3天的测试温度比前2天略有下降,原因是变速器磨合时间变长,摩擦热量减少;变速器油温稳定后的运行时间超过0.5 h,且最高油温为142℃,未超过标准要求的最高温度,表明变速器处于正常使用状态。

通过理论计算[7]得出,该润滑油的理论最高温度为146.2℃,大于测试值142℃,这是由于去除了与变速器接触组件的热传导导致,理论最高温度与测试值的误差为4.2%,在误差允许范围内,表明该温升测试系统可准确测量变速器润滑油的最高工作温度。

5 结束语

为测试微型车机械变速器润滑油极限工作温度,设计了共直流母线电封闭式机械变速器温升测试系统。该测试系统采用了基于OPC的以太网报文通信方式,通信方式简单可靠,通信报文的传输速度快,测试灵敏度高。试验结果表明,在没有外界散热情况下,该测试系统可准确测量变速器最高挡位工作油温,测试结果为变速器的安全运行提供了保证。

参考文献

1周浩.微型汽车变速箱热平衡分析研究:[学位论文].武汉:武汉理工大学, 2013.

2郑殿斌,金继伟,张志强.变速器油温过高的危害及变速器过热的成因.农村实用科技信息,2008(6):52.

3 SINAMICS S120发电应用系统手册,Siemens AG,2011.01

4郭志刚,王文浩.OPC技术及其在工业控制系统中的应用.机械工程与自动化,2012(1):192~194.

5孙茂军.汽车机械变速器动力性能试验台的研制:[学位论文].武汉:武汉理工大学,2013.

6阮登芳,刘波,陈志约,等.重型汽车变速器润滑系统热平衡仿真与实验.中国机械工程,2011(10):1242~1246.

7余志生.汽车理论(第3版).北京:机械工业出版社, 2005.

(责任编辑文楫)

修改稿收到日期为2016年1月3日。

主题词:机械变速器工作油温检测试验台

Development of Temperature Rise Test System of Automotive Mechanical Transmission Lubricating Oil

Tian Shaopeng, Zhao Shuang

(Hubei Key Laboratory of Advanced Technology for Automotive Components, Wuhan University of Technology, Hubei Collaborative Innovation Center for Automotive Components Technology, Wuhan 430070)

【Abstract】The authors design an electrically closed test bench with DC-bus to feed-back transmission oil rise to detect the maximum operating temperature of transmission oil of mini vehicle. The structure of this test bench, test principle, communication method, data acquisition process as well as programming software of the host computer the lower computer are introduced. The temperature detection results show that the test bench can accurately test working temperature of transmission oil with high efficiency at high revolution and without externally forced heat dissipation, and the loaded generator can generate power during idling of temperature rise test.

Key words:Mechanical transmission, Working oil temperature, Test bench

基金项目:国家科技部“863”项目(2011AA11A260)。

中图分类号:U467.4+1

文献标识码:A

文章编号:1000-3703(2016)04-0045-04