基于典型用户使用工况的重型载货汽车动力传动系统匹配研究

2016-05-31张艳辉张伟军邓阳庆范家政王肇宇

张艳辉 张伟军 邓阳庆 范家政 王肇宇

(中国第一汽车股份有限公司技术中心,长春130011)

基于典型用户使用工况的重型载货汽车动力传动系统匹配研究

张艳辉张伟军邓阳庆范家政王肇宇

(中国第一汽车股份有限公司技术中心,长春130011)

【摘要】以重型载货汽车动力传动系统为研究对象,基于典型用户使用工况对其进行匹配研究。论述了整车动力传动系统匹配中评价指标的重要作用,结合用户实车试验数据,应用数据统计理论统计出发动机负荷分布并解析该车行驶循环工况。基于所建行驶循环工况,利用CRUISE软件建立整车模型,并进行动力传动系统匹配仿真分析。以动力性和燃油经济性为双目标函数进行传动系统匹配选优,使汽车动力性和经济性提升。

1 前言

汽车的动力性与燃油经济性是汽车性能优劣最基本的评价指标,因此汽车动力性与燃油经济性优劣的评价方法显得尤为重要,只有找到符合用户实际使用情况的评价指标才能为其优劣评价和动力传动系统的匹配优化提供重要依据[1]。

自20世纪70年代起,各国为能正确模拟汽车行驶工况,在测定汽车典型用户实际行驶工况的基础上,制订了严格的法规试验循环,如欧洲的NEDC循环、美国的FTP75循环、日本的10-15循环等。此外,还开发了许多实际的汽车行驶循环工况,据相关资料统计[2],用于各种不同用途的工况大约有70种。由于国内自主开发先进排放控制、节能技术车辆的紧迫需要,一些院所和企业尝试研究了地域性或具体车型的行驶工况,但研究绝大多数都是基于乘用车和城市客车的,载货汽车行驶循环工况因试验周期长、费用巨大且载货汽车种类繁多、使用类别差别大而研究较少。

2 传统动力传动系统匹配存在的问题

针对用户使用工况的整车动力传动系统匹配还不成熟,没有形成整车动力传动系统匹配正向开发流程规范。在传统动力传动系统匹配中经常出现如下问题。

按照GB/T12543、GB/T12545.2-2001中规定的动力性与燃油经济性评价指标进行车辆的动力传动系统匹配,经常会偏离用户的实际使用工况,而导致用户在实际使用中对车辆动力性及燃油经济性的不满。

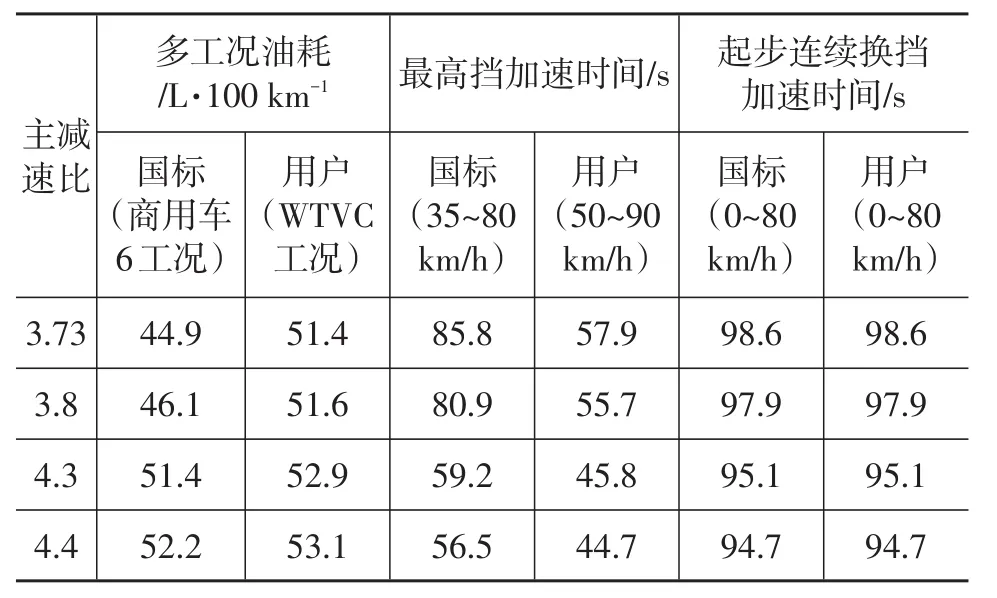

为了验证评价指标对汽车动力性与燃油经济性评价及动力传动系统匹配的影响,基于CRUISE软件对某款重型载货汽车建立整车仿真模型,并根据GB/T12543、GB/T12545.2-2001以及某地区用户使用典型情况(用户多工况选用GB/T27840-2008中WTVC工况)分别选取不同的动力性和燃油经济性评价指标,求解匹配不同主减速比的整车动力性和燃油经济性结果。整车模型计算结果如表1所列。商用车6工况曲线、WTVC工况曲线如图1所示。

表1 整车模型仿真计算结果

图1 典型工况对比

表1中国标选取的评价指标与用户实际频率使用的评价指标差别很大。通过对比主减速比为3.73与4.4的两组数据可知,基于国标评价指标,主减速比3.73的经济性提高了14.0%,而动力性却降低了51.9%;但基于用户评价指标,经济性仅提高3.2%,动力性仅降低29.5%。因此,选取不同的整车行驶循环工况造成动力性和经济性结果的差异较大,从而导致动力传动系统匹配选优结果不同,所以选择符合用户实际情况的评价指标至关重要。

3 用户使用工况研究

整车行驶循环工况主要用于确定车辆污染物排放量和燃油消耗量、新车型的技术开发和评估等。由于整车行驶循环工况反映车辆使用条件(路面状况、驾驶行为、交通环境等)对车辆各种性能的影响,所以其是改进和提高车辆各种性能所必需的[3]。重点介绍某地区重型普通载货汽车用户使用工况研究结果,结合用户试验项目,对某地区用户车辆进行用户使用情况调研以及跟车实际数据采集试验,应用数理统计和多参数统计理论对发动机负荷分布进行统计分析并提取普通载货汽车典型用户的行驶循环工况。

3.1发动机负荷分布

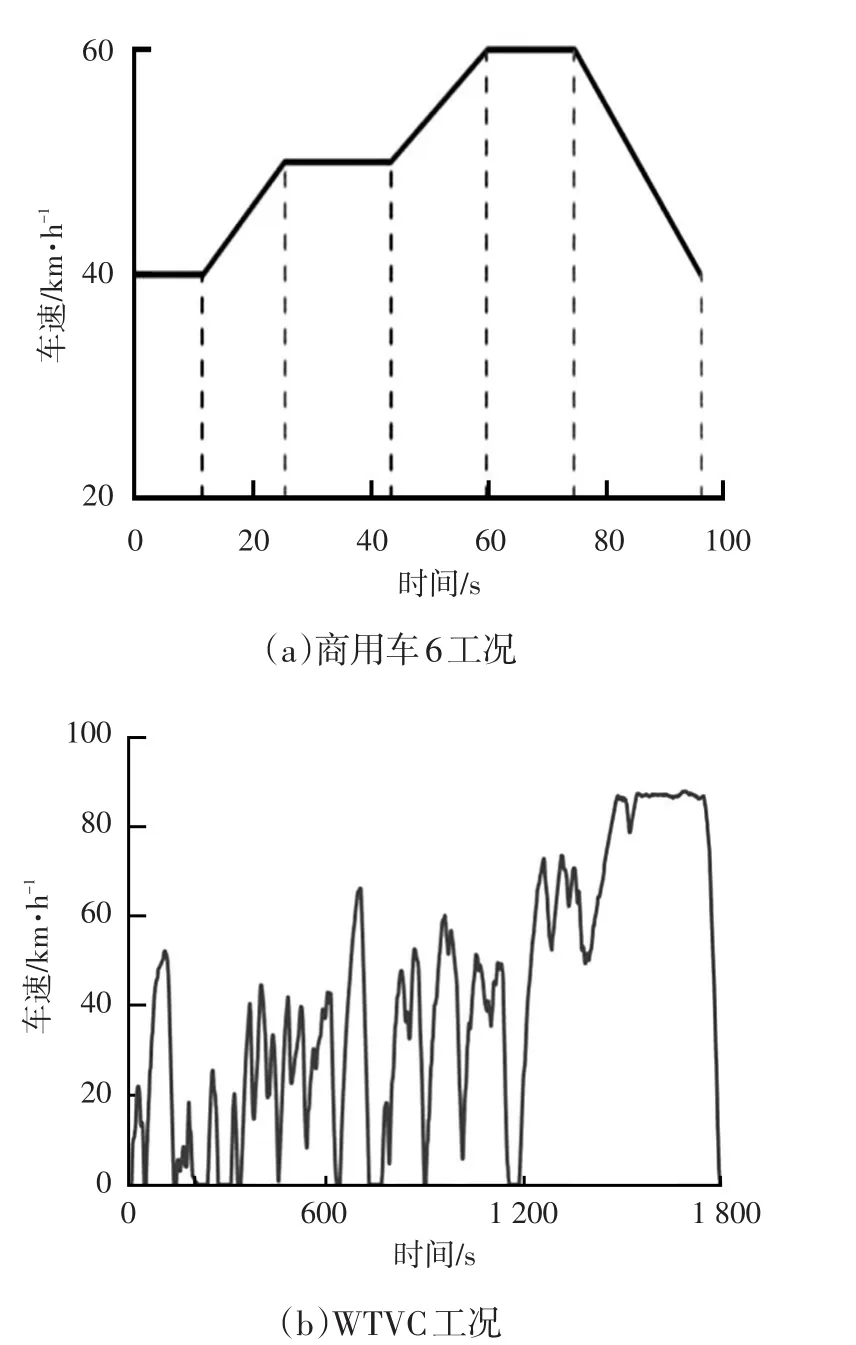

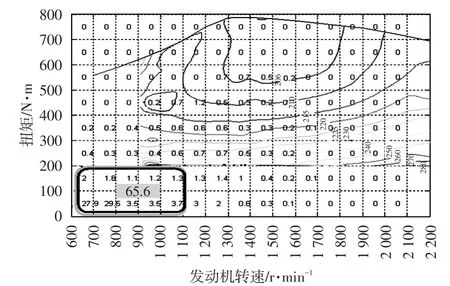

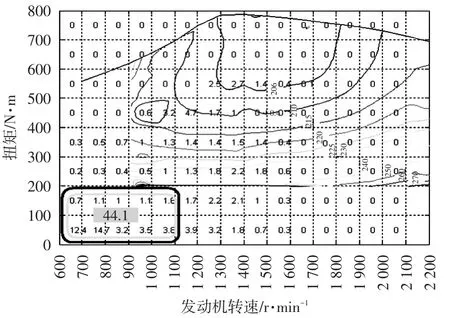

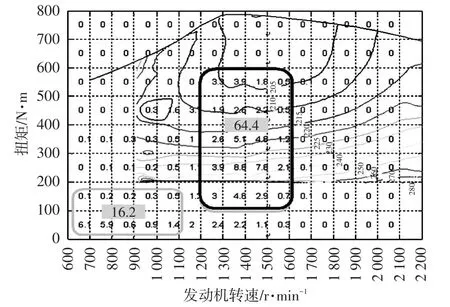

3种路况发动机负荷分布如图2~图4所示。

图2 城市公路发动机负荷分布

图3 一般公路发动机负荷分布

图4 高速公路发动机负荷分布

由图2~图4可知,在不同路况下发动机负荷分布的常用工作区位置有明显差异。在城市公路常用工作区高度集中于一个区域,即发动机低速低负荷区(转速为600~1 100 r/min、扭矩为0~200 N·m),其所占比重约为65.6%。在一般公路该区域所占比重降为44.1%,该区域的集中度有所下降,其它区域的比重明显增大。在高速公路该区域比重降至16.2%,此时高度集中于发动机中速中负荷区(转速为1 300~1 600 r/min、扭矩为100~600 N·m),此时正好处于发动机的最佳经济区。

3.2用户使用工况研究

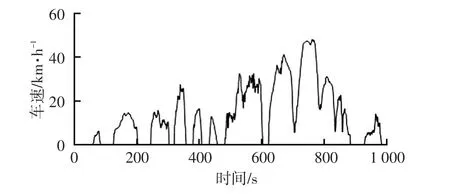

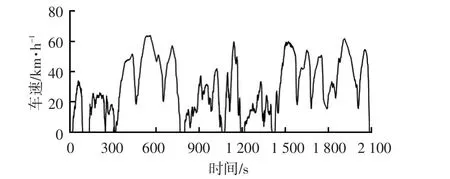

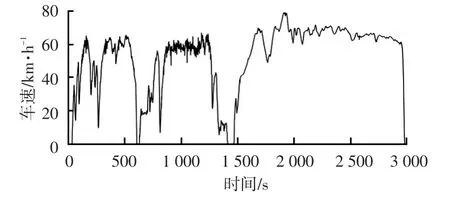

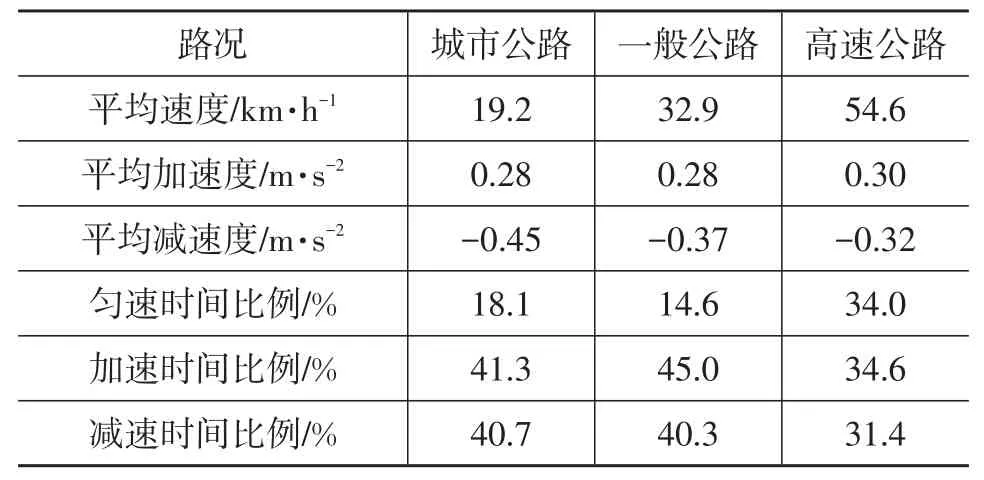

构建城市公路、一般公路以及高速公路等3种路况下的整车行驶循环工况,如图5~图7所示。该3种路况下的循环工况都表现为速度—时间曲线,其特征参数如表2所列。

图5 城市公路整车行驶循环工况

图6 一般公路整车行驶循环工况

图7 高速公路整车行驶循环工况

表2 各路况下整车循环工况的特征参数

4 基于用户使用工况动力传动系统匹配仿真分析

4.1某普通载货汽车主要总成结构及技术参数

某普通载货汽车的主要总成结构及技术参数见表3。

表3 主要总成结构及技术参数

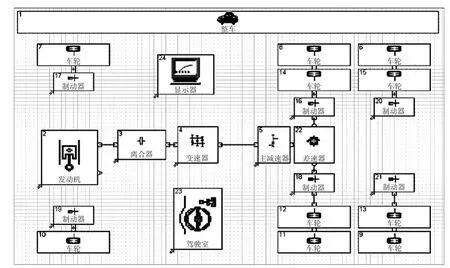

4.2整车模型

利用AVL CRUISE v2009软件提供的部件模型库,通过定义车辆各部件的性能参数和各部件之间的逻辑关系,建立某普通载货汽车的仿真分析模型如图8所示。

图8 普通载货汽车的CRUISE整车仿真模型

4.3仿真结果分析

仿真结果如表4所列。

表4 仿真结果对比分析

4.3.1否决指标

最高车速和Ⅰ挡最大爬坡度代表汽车动力性能的极限能力,其需要满足设计目标要求(最高车速≥100 km/h、Ⅰ挡最大爬坡度≥22%)。因此,以最高车速、Ⅰ挡最大爬坡度作为否决指标,只要该两个设计指标满足设计目标要求即可;若该两个设计指标没有达到设计目标要求时,该车型所选择的动力传动系统就被否定。

4.3.2目标函数

基于表4中的仿真结果,通过最高车速和Ⅰ挡最大爬坡度两项否决指标判别后,整车动力传动系统匹配优化主要通过起步连续换挡加速能力、最高挡加速能力和综合工况油耗等结果进行寻优。

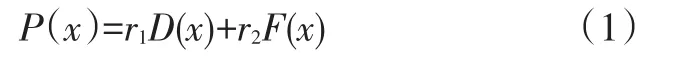

最优化设计是在多种因素下寻求使人最满意、最适宜的一组参数。优化设计的目标函数是根据特定问题所追求的目标,用设计变量的数学函数关系式来表示。以动力性和燃油经济性为双目标函数,采用线性加权组合的方法将其转换成单一目标函数,建立用户使用样车的参数优化模型[4]为:

式中,r1为动力性加权因子;r2为燃料经济性加权因子;D(x)为动力性能;F(x)为燃料经济性能;r1+r2=1。

4.3.3最优匹配的选择

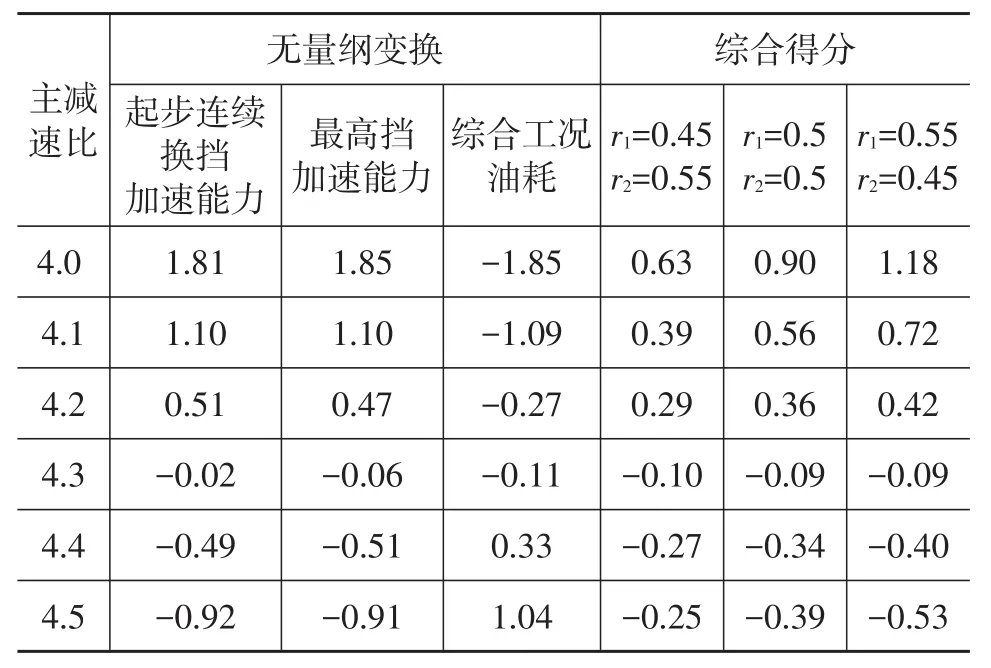

为了消除量纲的影响,根据公式(2)进行各参数的无量纲化变换,然后使用公式(1)进行加权评分。最终的评分结果如表5所示。

表5 无量纲化变换及不同加权因子的综合得分

因为汽车的加速时间和燃油消耗量都是越小越好,所以取最小值得分为最优结果。综合以上分析结果,r1=0.45、r2=0.55(侧重经济性)的最优主减速比为4.4;r1=r2=0.5和r1=0.55、r2=0.45(侧重动力性)的最优主减速比为4.5。

5 结束语

论述了重型商用车动力传动系统匹配传统方法的局限性,结合用户试验数据统计出发动机负荷分布并构建了重型普通载货汽车行驶循环工况。基于重型载货汽车行驶循环工况,进行了重型载货汽车动力传动系统的匹配仿真分析。以动力性和燃油经济性为双目标函数,采用线性加权组合的方法将其转换成单一目标函数并进行传动系统匹配选优,汽车动力性能和经济性能的评价提升。

参考文献

1周汽一,张艳辉,邓阳庆,等.重型普通载货汽车典型用户的整车行驶循环工况研究.汽车技术,2012(3):39~42.

2李骏.汽车发动机节能减排先进技术.北京:北京理工大学出版社,2011.

3刘延林,邓阳庆.自卸车循环工况研究.汽车工程,2009 (10):963~965.

4赵璐,周云山,邓阳庆.基于CRUISE的DCT整车动力传动系统匹配仿真研究.汽车技术,2011(1):10~14.

(责任编辑晨曦)

修改稿收到日期为2016年1月9日。

主题词:重型载货汽车动力传动系统匹配典型用户使用工况

Research on Matching of Heavy Duty Truck Drivetrain Based on Vehicle Driving Cycle of Typical Customer

Zhang Yanhui, Zhang Weijun, Deng Yangqing, Fan Jiazheng,Wang Zhaoyu

(China FAW Co., Ltd. R&D Center, Changchun 130011)

【Abstract】With drivetrain of a heavy duty truck as research object, we make matching research based on the driving cycle of typical customers. Firstly, the paper discusses the important role of the evaluation index in the matching of vehicle drivetrain, which is combined with real vehicle test data and data statistics theory to derive engine load distribution and resolve driving cycle of this vehicle. Based on the driving cycle we build, the vehicle model is built by using CRUISE software, and the simulation analysis is carried out. Drivetrain matching is made with power and fuel economy as doubleobjective function, which improve vehicle power performance and economy.

Key words:Heavy duty truck, Drivetrain, Match, Driving cycle of typical customer

中图分类号:U463.2

文献标识码:A

文章编号:1000-3703(2016)04-0009-04