浅析机械零件加工及装配工艺性

2016-05-30赵福龙

赵福龙

摘 要:随着现代工业的发展,质量可靠、性能优良、标准化的机械产品越来越受欢迎。机械产品不仅应该具备良好的加工工艺性,还应该满足良好的装配工艺性,以提高生产效率,降低成本。本文总结了零件机械加工工艺过程及组件装配工艺过程中的若干要求,并提出了相应解决措施,同时举例进行了形象说明。

关键词:机械加工;装配;工艺性

随着工业4.0和智能制造的兴起,第四次工业革命的到来已为时不远,机械制造技术发展速度越来越快,机械产品向大型化、精密化、自动化和成套化趋势发展。零件的精度、加工效率,组件的装配难易程度、时间成本、合格率对产品非常重要,因此对机械工艺性提出了更高的要求。

1 机械零件的加工工艺性

加工工艺本身比较复杂,对于不同形状、尺寸、精度、批量以及不同机械性质的机械零件,其使用的加工设备、加工方法、加工刀具等都有很大的不同。在设计机械零件时,应充分考虑机械零件的加工工艺性。

1.1 零件加工工艺性要求

1.1.1 零件结构应减少机加工

机械加工是采用车床、铣床、钻床等机床进行去除材料的加工方式,需要消耗许多人力、物力。在设计不需要承受力的盖板、侧板等零件时,可以采用冲压等其他加工方式。

1.1.2 零件结构应便于在零件及夹具上安装

为使机械零件能在机床上卡紧,必须有足够大的夹持面。同时,还应减少安装次数,尽可能在一次装卡中加工较多零件表面,以提高加工效率和精度。

1.1.3 零件应具有合适的精度、表面粗糙度、热处理要求

机械零件在结构设计时应充分考虑零件的功能性能,选取最经济适用的材料,充分考虑精度、表面粗糙度、热处理等要求。

1.2 零件加工工艺性实例

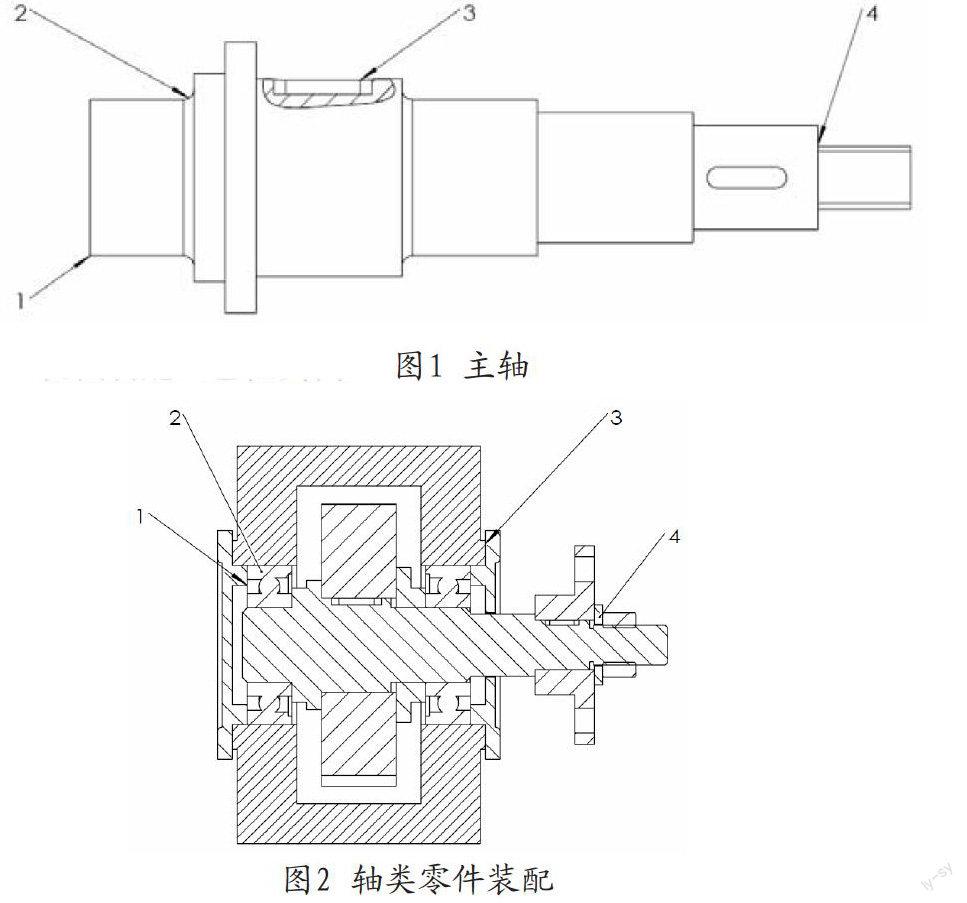

图1是主轴的二维图,其中有几处不符合机械工艺性的地方:1处,缺少倒角,装配时不易定位,且会划伤零件,应该增加45°倒角;2处,轴肩圆角r较大,装配轴承时,轴承安装不到位,导致整个结构不满足装配要求;3处,键槽与另一端的键槽应该在同一水平面,便于一次装卡,一次加工,提升加工效率;4处,螺纹缺少螺纹退刀槽,不满足加工要求,应该在螺纹根部增加螺纹退刀槽。

2 机械装配的工艺性

装配质量对产品的总质量起着至关重要的作用。实际操作中,往往一组合格的零件组装完成后,产品不合格。因此在设计过程中,应考虑到产品装配的步骤和环节,考虑每一道工序的工艺性。

2.1 机械装配工艺性要求

2.1.1 零件应便于存放、安装、运输

零件应便于存放,最好能叠起来放置,避免采用容易倾倒、摔坏的形状。每个零件应能稳定地放置或摆放、悬挂在某些专用的支架上。

零件应便于安装,定位应准确。圆轴类零件应具有倒角,防止零件之间相互划伤。零件安装时应该具有明确的定位,可以采用凸台、止口、定位销等结构定位。

零件及装配好的组件应能完好、方便地运输,如吊运大型零件、组件,零件上应安装吊耳、吊环等。

2.1.2 零件应具有防装错设计

产品装配过程中应注意防止相似零件的错误安装。相似产品装配时,容易混淆,不易发现,一旦错误安装,会对产品的功能和性能产生影响,甚至损坏产品,产生安全隐患。

2.1.3 装配时采用防松措施

螺钉连接应该具有防松措施。常用的螺钉紧固方法分别为:弹簧垫片紧固方式、螺纹厌氧胶紧固方式、保险丝紧固方式、恒定扭力紧固方式、双螺母紧固方式、开口销与带槽螺母配合方式等。具体而言,应依据产品功能、性能要求、使用环境等来确定合理的紧固方式。例如,航空产品需要有两种防松措施,可以选择弹簧垫片紧固方式+螺纹厌氧胶紧固方式,或弹簧垫片紧固方式+保險丝紧固方式。

2.1.4 采用调整装置提高装配精度

由几个或多个零件组合而成的部件,可以通过调整各零件的位置,使误差互相补偿而达到较高的精度,也可以通过螺钉或垫片来调整。

2.1.5 设置检验措施或结构以保证产品的质量

设计时应考虑在装配完成后便于检验机器的各项性能。例如,齿轮减速器上的观察孔,可以在不打开箱盖的情况下观察齿轮的啮合情况及测量齿轮的侧隙;气压阀模块,在壳体上开若干测试接口,方便测试人员调试、检验时测量阀内气压大小。

2.2 机械装配工艺性实例

图2是减速器中主轴的装配图,图中有几处不符合装配工艺的地方:1处,端盖端部直径过小,低于轴承外圆的高度,不符合轴承装配要求,图2中同样有多处轴肩的高度也高于轴承内圆的高度。2处,轴承装配应选用合适的方法将轴承滑入或使用工装平齐压入。3处,端盖与壳体之间应添加可调垫圈,保证轴承与轴的轴向间隙在合适范围,轴向间隙较大,轴会轴向攒动。4处,螺纹连接应增加防松措施,可以添加调整垫圈,或添加螺纹胶防松。

3 结语

本文着重探讨了机械加工及装配工艺性零件,分析了满足工艺性的要求,并列举实例说明,对机械设计、加工、装配技术人员有一定的指导意义。零件、组件不仅应满足设计需要,更需符合工艺性要求,以缩短生产周期,提高加工效率,提高产品合格率。

参考文献

[1]王先逵.机械制造工艺学[M].北京:清华大学出版社,2011.

[2]吴宗泽.机械结构设计准则与实例[M].北京:机械工业出版社,2006.