反渗透装置有机物污堵后的离线清洗和处理措施

2016-05-30王绪文

王绪文

摘 要:华电新乡发电有限公司水处理预处理系统采用超滤反渗透净化工艺,系统运行5年,反渗透系统出现进水压力升高,压差不变,出水量减少的现象,经过多次试验分析,最终找出了反渗透污染的原因,经过离线清洗,并制定了保证安全运行的措施,彻底解决了困扰反渗透出水的问题。

关键词:反渗透;进水压力;压差;出水量;实验分析;措施

华电新乡发电有限公司水处理预处理系统采用超滤反渗透净化工艺,系统工艺设计为:石灰混凝过滤处理后的矿井排水→清水箱→清水泵→精密过滤器(150um)→超滤装置→净水箱→净水泵→活性炭过滤器→保安过滤器(5um)→高压泵→反渗透→除碳器→淡水箱→淡水泵→阳离子交换器→阴离子交换器→混合离子交换器→3000m3除盐水箱。其中反渗透装置具体参数如下:设计2套反渗透装置,膜元件采用美国DOW公司原装进口BW30-400低压复合膜,设计出力:2×65t/h ,装置回收率:75%;脱盐率:≥98%。每套反渗透设备含12支6芯装8英寸膜,膜组件排列方式为一级二段8∶4排列,共2×72支膜元件。阻垢剂一直采用厂家推荐美国ARGOMDC220阻垢剂(浓度:50~100%,加药量:3.43mg/L),运行中加酸(31%),配有在线清洗设备系统,该设备运行5年,每年进行一次在线保护性清洗方式。

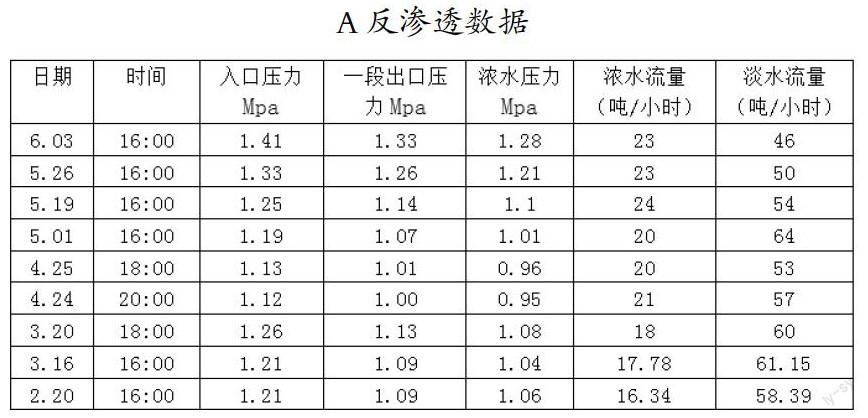

2012年3月份,发现反渗透进水所加阻垢剂配置箱内有大量沉积不溶物,取样送检电科院证实阻垢剂质量较之前有明显变化,同时发现反渗透装置进水压力逐步上升(由之前的1.14Mpa升至1.50Mpa),同时产水量也逐步下降(由之前的65吨/小时降至40吨/小时),截至2012年6月中旬,产水率下降约40%,进水压力上升至1.5Mpa左右,一二段压差均无明显增加,而此前运行五年均没有此类情况发生;如果系统保持目前的情况勉强运行,可以预见系统的进水压力会进一步升高,膜元件将会出现损坏以及膜壳结构损害的危险。同时系统出力不足已经影响到整个水处理系统的安全运行。

为了消除系统污堵问题,解决制水受限问题,新乡公司于2012年5月对反渗透系统污堵问题进行检查分析并清洗、制定相关防范技术措施。

1 膜元件现场检查和污染原因分析

1.1 膜元件污堵的现场检查

一般而言,反渗透在正常运行一段时间后,膜元件会受到给水中可能存在的悬浮物或难溶盐的污染,这些污染中最常见的是碳酸钙沉淀、硫酸钙沉淀、金属(铁、锰、铜、镍、铝等)氧化物沉淀、硅沉积物、无机或有机沉积混合物、NOM天然有机物质、合成有机物(如:阻垢剂/分散剂,阳离子聚合电解质)、微生物(藻类、霉菌、真菌)等污染。

1)查阅 2012年2月-4月反渗透运行参数报表,可以明显看出进水压力增加和产水量减少的变化。

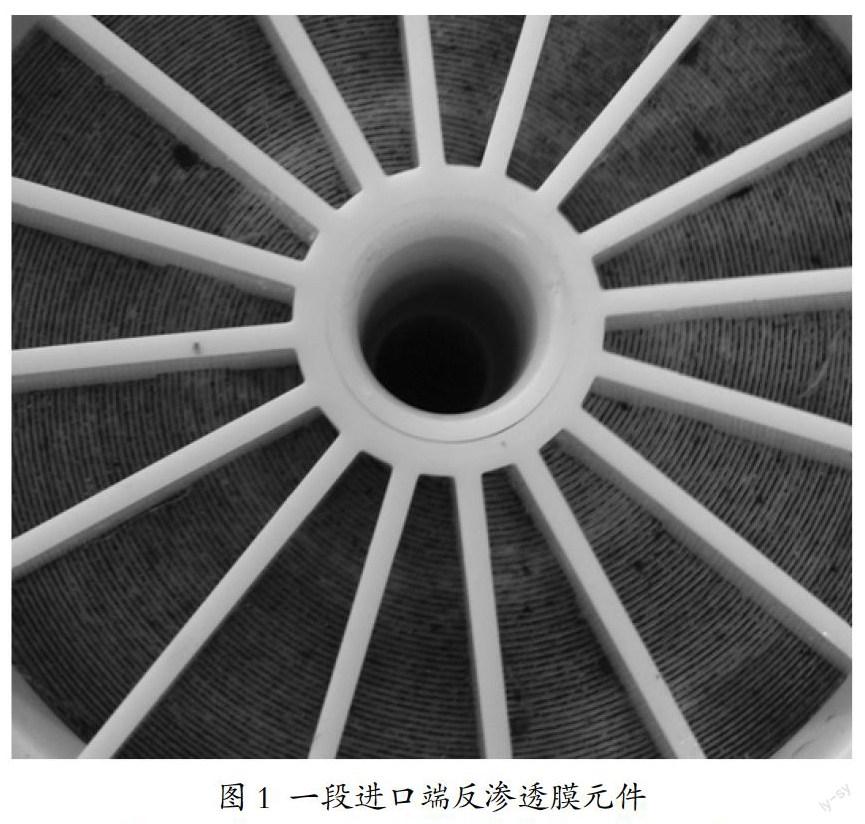

2)膜元件拆卸检查:为了客观准确分析判断膜元件污堵情况,先后两次对反渗透膜元件进行拆卸检查,拆卸过程中发现,在反渗透一段进口部分膜元件中发现少量的机械杂质、焊渣、胶皮等杂质,见图1所示。但在后续部分膜元件中则较少见到这些物质,其它部分反渗透膜从外观上看,相对洁净,可以判断上述杂质可能属于基建阶段施工所致。但两次膜元件及保安过滤器的拆卸过程中均能闻到强烈的腥臭味,部分膜元件和反渗透膜壳内壁触摸有较滑。可以判断反渗透膜存在微生物污染的可能性。

同时在对污染后的系统中膜元件的称重检测后发现,二段出口端膜元件重量达19公斤左右,较新膜高出4-5公斤左右;同时一段进口端膜元件重量则为16公斤左右,可以推断污染主要发生在二段,可以判断膜元件的污染疑与阻垢剂质量变化有较大的关系。

总体评价:以上外部观察以及反渗透膜元件的产水量检测反映出反渗透膜元件污染十分严重,属于典型的重度污染

2 反渗透膜元件离线清洗

针对检查情况,本次离线清洗范围是#1、2反渗透装置所有膜元件。

1)由清洗厂家将反渗透离线清洗设备、性能检测设备发送至水处理现场,并将需要离线清洗的反渗透膜元件拆离系统。

2)反渗透膜元件性能测试:

a.单支膜元件单独测试其各项性能指标,包括:脱盐率、产水量、压差、重量等,并作好测试前记录。

b.脱盐率、产水量和压差测试条件:2000ppm NaCl,225psi(1.55Mpa),25℃,pH=7.5,20%回收率。根据清洗前反渗透膜元件性能检测结果,在遭受污染后,反渗透膜脱盐率并没有太大变化,但其产水量较正常水平下降了40%左右,平均产水量只有约0.85吨/小时(正常水平约1.5吨/小时左右)。但其脱盐率还维持相对较好的水平。

3)采集运行反渗透系统的各参数指标,作好原始记录。

4)根据用户原水全分析报告、性能测试结果及所了解的系统信息判断清洗流程。

5)准备KY-410、KY-420、KY-430反渗透膜专用清洗剂。

6)准备非氧化杀菌剂BSS881及清洗活性剂。

7)在反渗透专用清洗设备上用以上清洗剂结合物理处理清洗手段进行试验性清洗,以选择恰当的清洗配方和清洗程序。

8)本次清洗选用了对提升产水量有效的多种清洗配方及方案,经过第一遍酸性清洗剂、碱性清洗剂的联合清洗之后,清洗溶液颜色变化明显,由无色变化橘黄色,见图2所示。

膜元件的平均产水量仅有15%左右的提高,脱盐率和单支膜元件的压差并没有明显的变化;结合清洗过程中对清洗液的分析和部分膜元件的清洗实践,最终确定主要由KY430反渗透专用清洗剂为主对膜元件进行清洗处理,并采用KY410和KY420配合使用。

经过清洗,绝大部分的膜元件的产水量均恢复到了新膜的水平,脱盐率水平保持较好。

9)对清洗后的膜元件进入测试平台进行测试并作记录,不符合要求的将重新送入清洗设备进行处理。结果显示,在以上测试条件下,单支膜元件出水量达到1.5吨/小时左右,清洗后部分反渗透膜的脱盐率较清洗前略有提高,具体数据见附件1、2《反渗透膜元件清洗前后记录》。

总体评价:单支反渗透膜元件的测试结果,本次清洗结果良好,单支膜元件的性能参数已基本达到新膜的水平。

3 反渗透膜污染原因分析

通过解体检查和清洗结果可知,造成反渗透膜污染的原因可能存在以下几方面的原因:

1)反渗透设备基建安装至投运过程中,来水或管路中存在的机械杂质、焊渣、胶皮等污染物被带入到反渗透装置中,造成反渗透一段进口部分膜元件的污染。

2)2012年3月份,发现反渗透进水所加阻垢剂配置箱内有大量沉积不溶物,取样送检电科院证实阻垢剂质量较之前有明显变化,同时发现反渗透装置进水压力逐步上升(由之前的1.14Mpa升至1.50Mpa),同时产水量也逐步下降(由之前的65吨/小时降至40吨/小时),截至2012年6月中旬,产水率下降约40%,进水压力上升至1.5Mpa左右,一二段压差均无明显增加,而此前运行五年均没有此类情况发生;同时在对污染后的系统中膜元件的称重检测后发现,二段出口端膜元件重量达19公斤左右,较新膜高出4-5公斤左右;同时一段进口端膜元件重量则为16公斤左右,由于污染主要发生在二段,可以判断膜元件的污染疑与阻垢剂质量变化沉淀物有较大的关系。

3)先后两次膜元件及保安过滤器的拆卸过程中均能闻到强烈的腥臭味,部分膜元件和反渗透膜壳内壁触摸有较滑。一二段压差均无明显增加,可以判断反渗透膜存在有机物微生物污染的可能性。

4)反渗透膜清洗过程中针对有机物、微生物清洗较为有效的KY430用量较大,且膜元件清洗过程中清洗液颜色有所加深,由此可以判断反渗透膜存在微生物污染的可能性;同样在保安过滤器更换滤芯和反渗透膜元件更换过程中发现,残存在系统中的水中有刺鼻的腥臭味,同样能证实系统确实存在微生物污染问题。

5)反渗透膜元件清洗过程性能恢复比较困难,需要花费相当长的时间来进行处理,同时#1反滲透离线清洗前曾进行了3天的在线清洗工作,清洗后水量有所恢复,但膜元件的重量并没有明显变化,在线清洗并没有彻底清除污染物,表明污染物附着在膜表面较为牢固。

4 反渗透膜运行保养建议

为使清洗后系统性能稳定,保证系统安全运行,新乡公司从以下几个方面进行系统设备及运行操作改进:

1)鉴于美国ARGOMDC220阻垢剂质量变化,导致有机物沉淀污堵膜元件,无法满足现场使用,在咨询膜厂家后,决定停用ARGOMDC220阻垢剂,更换使用美国清力阻垢剂PTP-0100,加药量为4.0ppm,同时立即清洗阻垢剂配药系统和管道,重新制定加药方案,及时添加。

2)鉴于反渗透一段进口的机械杂质为基建施工阶段遗留问题,后期发生的可能性较小,为了消除可能还存在的杂质,对保安过滤器进出口管路解体检查冲洗,更换保安过滤器新滤芯并保证滤芯的安装、密封到位。

3)因反渗透设备经常停运,间断运行,存在滋生有机物的可能。规定在设备停运后,反渗透装置启动前,将清水箱、超滤水箱的存水排空(上一次停运时尽可能保证低水位,以节约部分用水),并用新鲜水冲洗管路10~20分钟后,再启动投运反渗透装置。

4)金属氧化物、浓盐水或其它污染物附着在膜表面,长期存在会使其附着能力加强,会增加反渗透膜清洗的难度,为了消除这方面的影响,继续执行每天10分钟的反渗透装置低压冲洗定期工作,避免长期停运而得不到冲洗(反渗透进水冲洗时,不能启动阻垢剂加药泵)。

5)微生物的污染在反渗透水处理系统中普遍存在,特别是夏季有机物含量较多的情况下,微生物污染的速度越快,在夏季投运杀菌剂杀菌处理。

6)继续执行反渗透运行加酸,维持反渗透进水PH4.5~5.5。

7)当5um进出水压差大于0.1Mpa时,及时更换新滤芯。

8)反渗透膜组在长期运行后,不可避免会受到长期的微量盐分结垢和有机物的累积,而造成膜组件性能的下降,当出现以下任一情况时。必须进行化学清洗,以恢复其正常的除盐能力。

a.在正常给水压力下,产水量较正常值下降10-15%;

b.为维持正常的产水量,经温度校正后的给水压力增加10~15%;

c.产水水质降低10-15%,透盐率增加10~15%;

d.系统各段之间的压差明显增加10~15%。

9)保证反渗透进水水质条件符合规定要求:

最大操作压力:1.6MPa;

最高操作温度:45℃;

余氯耐受性:小于0.1ppm;

pH耐受范围:连续运行:2~11;短时间清洗:1~12;

最大进水浊度:小于1;

最大进水SDI:小于5;

单只膜壳最大压差:0.35MPa;

单只膜芯最高水回收率:小于15%。

5 结语

华电新乡发电有限公司反渗透单支膜元件,经过详细分析论证,通过清洗模拟实验,进行离线清洗,单支膜元件的性能参数已基本达到新膜的水平,系统启动后运行良好,通过更换阻垢剂,制定运行维护防范措施,保证了反渗透预处理装置的正常运行。