大件设备重载于液压全挂车板上的车板挠度修正技术

2016-05-30曾小龙

曾小龙

摘 要:在常规的大件运输施工中由于道路高空障碍物的限高要求,相关大型设备只能直接重载于液压全挂车板上进行运输以降低设备运输高度。由于大件设备重量重且承载平面面积大,直接装载时,设备承载面直接与液压全挂车车板平面接触,接触后车板由于承载受力会产生一定的挠度变化。为了减轻大件设备重载时对车板的破坏变形,必须采取一定修正措施以减少车板的挠度变化,合理地将设备货物的承载重量分布在液压全挂车车板上,确保设备安全运输的同时延长液压全挂车的使用寿命。

关键词:大件设备;液压全挂车;挠度;修正措施

中图分类号:U469.52 文献标识码:A 文章编号:1006-8937(2016)32-0005-02

1 概 述

以大件设备整体运输为前提为了满足高空障碍物的通行高度要求,大件设备往往只能直接重载于液压全挂车车板平面上。然而,设备重载于车板上时车板因受力发生变形,车板整体钢结构支架会形成一定的挠度变化;当车板长时间受力发生变形时会导致车板性能下降,减少车板的使用寿命。本文主要讲述液压全挂车车板挠度修正调节的相关技术手段,通过这些方式减少车板受载变形产生的挠度幅度,实现车板合理对大件货物进行承载受力。

2 车板预拱度设计

2.1 方案确定

大件设备的运输采用液压全挂车模块组合车板进行,液压车板是通过几种不同形式的模块车板组合形成,通过不同模块车的组合以达到设备装载需要并满足大件设备货物的运输要求。在确认液压全挂车组合形式后,可预先在液压车板上设计预拱度;当车板有一定的预拱度时,设备与车板接触后由于液压全挂车板液压系统的作用,重载力量由中心向两端扩散,拱度减缓的同时使车板与设备有更多的接触面积,并将大件设备的重量合理分布于车板上。

2.2 方案操作

根据承载设备的要求以及液压全挂车板的选型情况,在满足拱度变化的条件下,可在模块车与模块车的接合面间是添加垫片。由于模块车板之间的连接通过大销连接和车板接合面螺栓连接的,在车板大销连接完成的情况下,车板接合面间增加垫片可使车板产生一定的预拱度。预拱度设立时要保证车板两头与车板中部拱起部分高低差保证在100 mm以内,预拱度过大会降低液压全挂车整体悬挂提升的高度,压缩液压全挂车板的性能。垫片安装三维图,如图1所示。

通过液压全挂车车板预拱度的设立,在重压承载时可减少车板本身的挠度变化。

但由于设备的重量尺寸各异以及车板设立的预拱度拱度范围有限,需要准确设立预拱度难度较大,因此,在以设立好一定的车板预拱度为基础的前提下,在大件设备承载于车板上时需要增加另外的挠度修正手段。

3 设备重载挠度修正

3.1 方案确定

大件设备直接承载全挂车运输施工,使用该方案必须采用有效的办法修正直接装载时对车板的变形变化。根据以往的运输施工经验,由于设备底部平面受自身重量有一定的挠度,再加上车板预拱度的变化因素,设备直接承载于液压全挂车板上时,设备底部平面无法完全与车板平面贴合,设备底部平面两端会出现空隙,从而导致设备的重量集中于车板中部,导致对车板有较严重的变形破坏。为了修正直接承载时造成的较大挠度变化,可以在设备直接承载于车上时,于设备具体承载位置的两端布置好一定厚度的胶皮或薄木板,根据试承载时设备底部与车板平面的贴合情况调整胶皮及薄木板的厚度从而修正车板的挠度,减轻设备直接承载时对车板的变形破坏。

3.2 方案的技术论证

3.2.1 液压全挂车板

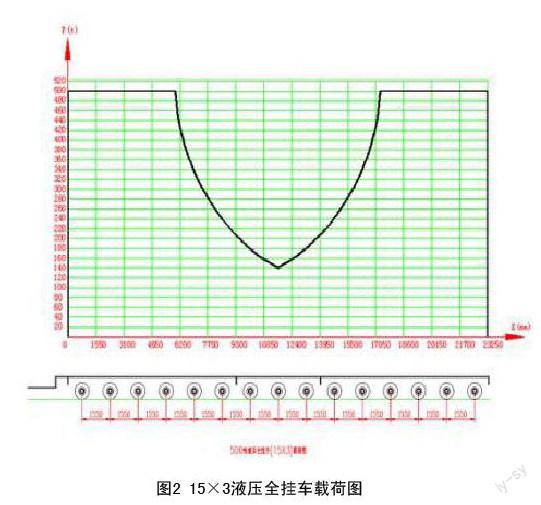

以广西柳南换流站换流变压器运输为例,本次运输采用15×3轴线液压全挂车组进行运输,额定承载能力为506 t。由于全挂车板采用的是液压悬挂系统,每个轮轴都配有相同承载能力的悬挂油缸;根据车板的液压系统及车架的承载要求,大件货物承载时必须落于车组的承载中心位置,而设备承载车板时需保证油缸油液从车板中部往两端转移,以保证车组悬挂系统整体压力平衡。由于车板空载时存在有一定的预拱度,而且装载货物时承载压力从中部向两边扩散,根据此结论15×3液压全挂车车板组合后的载荷分布图,如图2所示。

由车板载荷图可以看出,全挂车对重型设备承载时承载重量由中部向两侧递减,故设备落于车板时必定产生向下弯曲的变形,造成一定的下挠度出现。

3.2.2 装载挠度变化对比

根据广西柳南换流站换流变压器运输的实际情况对车板挠度的变化进行对比,以天威保变生产292 t YY型换流变压器(重量为271 t,尺寸为10.5 m×3.59 m×4.81 m)为例进行分析。

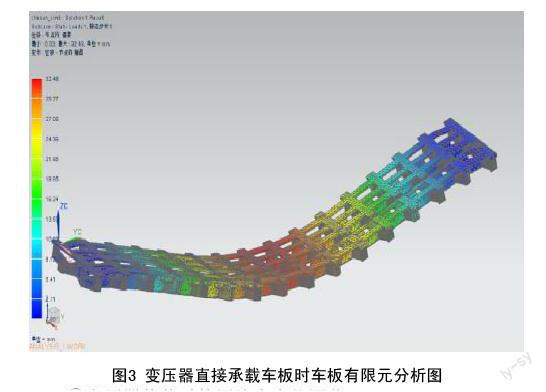

①变压器直接装载于车板。

由于变压器底部平面在自身重量的影响下有一定的下挠度变化,再加上全挂车板自身的预拱度,变压器完全装载时其底部两端平面与车板平面之间最大留有约20 mm的空隙。由于变压器两端存在间隙导致其与车板的接触面积减少,变压器两端各减少约1 m的接触长度,因而导致车板在更小的承载面积中对变压器进行承载从而加剧车板受重后的挠度变化。

对车板承载变压器后建立有限元分析模型,根据重载货物及车板悬挂系统的受力等实际情况进行加载和约束,车板承载面受到变压器重量后其车板变化有限元分析情况。由于车板受力集中于车板中部,根据车板载荷图车板对变压器承载后的载荷由中部向车板两端递减。根据该性质对车板添加约束力后,模拟得出的有限元分析图,如图3所示,中部红色部分为车板挠度最大的地方,最大挠度变形量為32.49 mm。

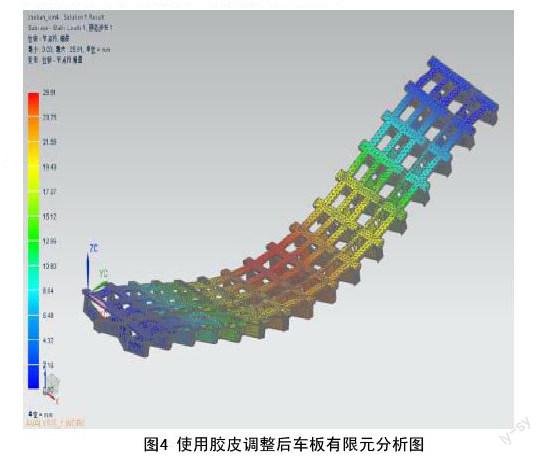

②变压器装载时使用胶皮支垫调节。

使用胶皮或薄木板在变压器承载位置两端进行布置支垫,可根据车板的变形量改变胶皮厚度,以此保证车板对变压器两端位置有承载受力。因而确保了变压器底部平面与车板接近相互贴合,即增大了车板对变压器的承载面积。使用胶皮支垫后,车板对变压器的承载面可以看成接近完全贴合车板,其增加承载面积后的车板有限元分析,如图4所示。

③对比结果分析。

根据上图有限元分析结果,车板的最大挠度变化同样集中于车板中部,但经过修正调节后,车板的最大挠度值减少为25.91 mm。由此得出,通过使用胶皮或薄木板调节车板装载变压器时的挠度变化是可行的,根据两个承载后车板对比,经过调整后的车板比直接装载时的车板挠度减少了6.58 mm。调整后的车板对于变压器的承载变得更加合理,一定程度上增强了车板的安全系数。

4 结 语

①该修正方法通过设计全挂车板自身的预拱度情况,并调节设备与车板之间承载接触分布,利用胶皮或薄木板调节装载位置以对全挂车板的挠度进行修正。

②技术还对部分细节进行了优化,采用胶皮或薄木板作为设备承载时的支垫层进行车板挠度修正,降低使用其他支垫材料的成本,以及节省了施工人员布置走板及平移梁的人工及机械。

③通过增加变设备底面与车板平面的接触面积,即增加车板承载受力面积,使承载重量分布更加合理;减轻设备直接承载于车板上时车板的挠度变化,减缓设备承载时对车板的破坏。

④降低液压板的损坏率,提高运输时的安全性,提高了施工效率减少部分成本,更是延长了车板的使用寿命。

参考文献:

[1] 程远兵,程文滚.蜂窝式空心无梁楼盖板的挠度计算[D].郑州:河南大

学(自然科学版),2005,(6).