烟囱液压提升翻模工艺体系

2016-05-30王伟明

王伟明

摘 要:文章对烟囱液压提升翻模工艺的工作原理进行了分析,是充分吸收液压滑模和电动爬模系统两者优点的基础上,开发的一种烟囱施工新工艺,通过成功用于大型发电厂混凝土烟囱的施工应用证明,烟囱液压提升翻模工艺体系不仅规避与消除了液压滑模和电动爬模系传统施工工艺的安全风险和质量缺陷,同时加快了工程施工进度、有效节省了资源,操作人员的劳动强度减轻,具有较高的工艺优点和技术经济特点。

关键词:烟囱;液压提升翻模;工艺体系

中图分类号:TU755.2 文献标识码:A 文章编号:1006-8937(2016)32-0001-02

1 项目概述

本工程为中煤大屯热电“上大压小”新建项目,规模2×350 MW机组,烟囱外筒为钢筋砼结构,高206 m,内筒为玻璃钢单钢内筒,直径为7.4 m,高210 m。砼筒身▽0.0 m处外半径11.2 m,内半径10.5 m,筒壁厚为700 mm,砼筒身顶部外半径6.8 m,筒壁厚为300 mm。壁厚由下到上从700~300 mm分层递减变化。烟囱外筒壁设计为变径圆筒體,坡度为0.04~0.00两个坡面。本期烟囱外筒工程采用烟囱液压提升翻模工艺施工。

2 烟囱液压提升工艺体系主要结构及原理

2.1 主要结构

烟囱液压提升翻模工艺体系由提升平台系统、垂直运输系统、液压系统、模板系统及电力控制系统等组成。

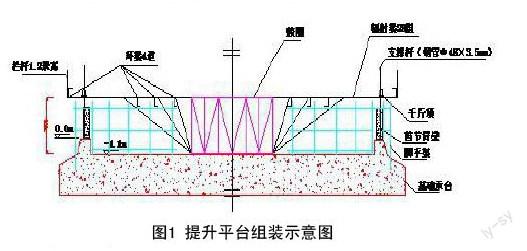

①操作平台系统:由中心鼓圈、平台辐射梁、平台环梁、柔性拉杆、平台板、内操作吊架、外操作吊架、防护栏杆等部分组成。

②液压系统:由28个GYD-60型滚珠式液压千斤顶、油管、液压控制柜、提升支撑爬杆(Ф48×3.5无缝钢管)等部分组成。

③模板系统:由普通定制钢模板(宽600×高1500)、调节钢模板、围檩、背管、Ф12对拉螺杆等部分组成。

垂直运输系统:采用SC200/200多功能施工升降机,施工升降机与提升系统为两个互相独立系统。

2.2 工艺原理

烟囱液压提升翻模工艺是采用液压提升平台、人工倒模的方法。将液压滑模工艺和电动提模工艺相结合,达到扬长避短,优势互补目的。

操作平台的顶升采用60 kN穿心式千斤顶。48×3.5焊接钢管作支承杆,采用三套自制的模板。一次提升高度可达1.5 m,循环往复,直到整个体系提升到烟囱设计高度。

3 烟囱液压提升主要施工方法

外筒壁施工共分二个阶段进行:▽±0.0 m至▽1.5 m筒体(首节)采用内搭满堂脚手架、外搭双排脚手架进行支模的常规方法施工;▽1.5 m以上(首节以上)采用液压提升翻模施工工艺。

3.1 液压提升翻模的施工程序

安装提升机具、组装平台→荷载试验→绑扎钢筋→支设模板→浇筑混凝土→提升→对中→绑扎钢筋→拆支模板→校正→浇筑混凝土→混凝土养护进入正常循环一直施工到顶。

3.2 液压提升翻模系统安装

3.2.1 提升平台系统组装前准备工作

①提升平台装置组装前必须认真核对装置部件的规格和数量,并检查其质量。整体试组装或部件单元试组装,均应严格按照施工设计的要求进行。

②组装时在筒壁内搭设满堂脚手架,筒壁外搭设双排脚手架,并对脚手架进行测量抄平,脚手架顶面标高约▽1.9 m。提升平台开始组装示意图,如图1所示。

③组织参加安装的各工种人员进行施工及安全措施交底,明确安装顺序。

3.2.2 提升平台系统组装

液压提升系统主要由操作平台、提升架、液压提升油泵、液压控制台等组成。该装置的内外模板采用普通定制钢模板和收分模板组合而成。垂直运输系统主要是由施工升降机组成。电气控制系统主要由信号控制、吊笼防冒顶、蹲底限位及行程控制,电气过流保护、平台液压提升控制和施工照明等部分组成。

①液压提升装置安装顺序。

组装顺序:操作平台和液压控制台的地面组装→中心鼓筒的吊装就位→平台支撑脚手架搭设→辐射梁安装→环梁安装→液压千斤顶安装→防护栏杆的安装→辐射梁斜拉索的拉设和平台板的铺设→内外吊架安装→垂直运输设备安装→电气控制设备的安装→验收报合格后进行荷载试验。

②操作平台和顶升液压控制台的地面组装。

操作平台由中心鼓筒、环梁、辐射梁、内外吊架组成。液压控制台选用质量可靠的产品,其主要部件如油缸、密封圈、输油软管等均选用进口产品(液压控制台由厂家提供合格证和有关技术数据)。液压控制台应通油使提升架在操作架中运行至少5个行程进行跑合,在跑合过程中检查运行情况是否正常、有无异声,若存在问题要及时排除。按照液压提升架的要求,把各部件按尺寸组装完毕。

③中心鼓筒的吊装就位。

中心鼓筒直径6.0 m,高3.0 m,就位时直接坐落在烟囱基础面中心点处,鼓圈的上下钢圈(槽钢 [14b)与无缝钢管(?准75.5)组件通过?准16高强螺栓拼接而成(如右图)。吊装就位前,先在中心鼓筒下圆标出鼓筒中心线。中心鼓筒中心线应与烟囱中心线重合,其误差控制在5 mm之内,水平度控制在3 mm之内,中心鼓筒安装到位后,对上述内容进行测量,并做好记录。

④辐射梁安装。

利用吊车将辐射梁逐对两点对称吊起与中心鼓筒上压圈的连接板采用4根高强螺栓(?准16)连接好,另一端架在筒壁外侧的脚手架上,并用钢管扣件临时固定。辐射梁就位后,根据安装图从中心向外依次将环梁与辐射梁用U型螺栓连接固定。辐射梁安装要对称安装,防止位移变形。

⑤环梁安装。

平台环梁采用[14b 的槽钢根据安装半径制作成弧形,环梁与环梁之间通过4?准14螺栓拼接而成。环梁就位后,采用2根?准14U型螺栓固定在辐射梁上。环梁安装后用水平仪再次抄平,水平度控制在5 mm之内。

⑥支撑钢管的安装。

液压提升架的支撑钢管为?准48×3.5 mm无缝钢管(每根6 m),在筒壁▽0.0 m~206 m分段进行预埋,共28根,接头按25%错开。钢管插入液压千斤顶,与筒壁上环向钢筋通过L型?16圆钢焊接,焊接时必须保证钢管位于筒壁外侧环向钢筋内侧,同时设置斜撑。其侧向垂直度不大于2 mm。支撑钢管接头采用焊接,因液压千斤顶为滚珠式,焊接接头必须打磨平整,等千斤顶通过焊缝后再进行接头处的加固焊接。

⑦防护栏杆的安装。

提升平台外侧四周设置栏杆及安全网。防护栏杆底座采用200 mm长角钢与立杆焊接,立杆采用?准48×2.8 mm钢管,高度

1 200 mm,然后用1根?准14U型螺栓固定在最外侧环梁上。水平杆设置两层,采用?准48×2.8 mm钢管用管扣连接,栏杆顶部要求能抵抗1 KN水平推力(如上图)。随着提升平台直径变小,栏杆随着内移。

⑧辐射梁斜拉索的拉设和平台板的铺设。

将所有辐射梁和中心鼓筒之间的斜拉索和花篮螺栓连接悬挂好,斜拉索安装完后不能使中心鼓筒脱离支撑。平台脚手板采用5 cm厚优质白松板。其铺设顺序为从中心鼓筒向外铺设。相邻两辐射梁间木板的接头处必须在同一辐射梁上,接头处用宽50 mm的铝皮板覆盖,再用4寸铁钉钉牢,要求满铺,且满铺脚手板均应现场放样施工。

⑨内外吊架安装。

吊架安装时由两名施工人员站在提升平台面通过?准16白棕绳吊起后悬挂于辐射梁上。吊架之间连接通道采用2块5 cm白松板(并排),通道共设三层,木板端部搭接后用12#绑扎絲捆绑牢。内外吊架外侧离连接通道1.2 m高范围采用?准10钢筋穿入连接孔连成整体,同时作为防护围栏。

⑩垂直运输设备安装。

其一,本工程采用SC200/200多功能施工升降机,它具有技术性能先进,使用安全可靠,维护保养方便等显著特点。

其二, 施工升降机设在烟囱中心,附墙装置按筒壁内径尺寸不同,采用钢丝绳做软附着确保施工电梯的稳定性能。随着提升施工的升高,随时顶升标准节,及时安装附墙拉索。

其三,施工升降机由专门的技术人员安装调试,经当地安全监督部门验收合格后方可投入使用。

11电气控制设备的安装。

由于液压提升架千斤顶数量较多,提升要求同步控制较严格,为免受电压波动的影响,应由专线供电,设专用配电系统以确保正常运行。顶部平台上设总配电箱一个,电焊机一台,砼振动器三台。控制提升架同步提升的设备为YHJ—30型液压控制台一台。平台上下及各层操作层,都设置照明设备,照明安全电压为36 V,为避免漏电、触电事故的发生所有照明线路均用橡皮软芯电缆,并设置漏电保护器。

3.2.3 系统检查

提升平台在组装过程中,为确保使平台的组装质量,组装的各工种对自己的工作负责,要求各操作人员按规定填写各种与自己工作相关的施工记录表格,平台组装完后,组织相关部门对平台进行总体验收。为保证施工安全,验证结构设计的可靠性,在烟囱液压提升翻模板设备全部按设计图纸安装后,正式施工前,进行荷载试验验收合格后就可进行正常提模施工。

4 工程实践与技术经济分析

通过中煤大屯热电“上大压小”新建210 m烟囱工程实践证明,烟囱液压提升翻模工艺体系在充分吸收液压滑模和电动爬模系统两者优点的基础上,开发一种烟囱施工新工艺,加快了工程施工进度、有效节省了资源,操作人员的劳动强度减轻,达到规避与消除液压滑模和电动爬模系传统施工工艺的安全风险和质量缺陷,确保和提高工程施工安全、质量,为烟囱施工提供了切实可行的方法、措施和经验, 具有良好技术经济效益和社会效益。不仅在大中型火电工程建设中具有良好的推广价值。还可推广应用于电视塔、水塔、圆形筒仓等超高构筑物施工,具有广阔的社会前景。

参考文献:

[1] JGJ 65—2013,液压滑动模板施工技术规范[S].

[2] 陈兆家, 潘连军.DZMS一Ⅲ型电动升模工艺在火电厂烟囱施工中的 应用[A]. 第二届江苏省电机工程青年科技论坛[C].2005.

[3] GB 50078-2008,烟囱工程施工及验收规范[S].